基于真空蚀刻线的外层蚀刻模型建立

姚明飞 陈 磊 冷 科

(深南电路股份有限公司,广东 深圳 518117)

1 背景及现状描述

在PCB板制造中,蚀刻工艺目前应用最为广泛的是采用光致抗蚀剂覆盖铜面,通过曝光转移图形至板面保护需要的铜面,然后以化学反应的方式将覆铜板上不需要的部分铜予以除去,使其形成所需的电路图形[1]。蚀刻工艺直接影响图形品质,是PCB板制作流程中的关键制程之一。随着微电子技术发展,高精度、高密度线路图形的制作对蚀刻工艺也提出更高、更严的技术要求[2]。

目前在面对愈发复杂的板件环境、高要求的阻抗控制时,对外层蚀刻工序造成了极大的困扰,同时调研现场发现外层蚀刻参数以及线宽调整依赖员工经验,未能基于产品类型的变化适时调整。因此,充分了解和掌握蚀刻液中的蚀刻机理,并通过严格的实验验证,测定出不同铜厚规格对应的工艺参数,并能够精准量化各变量带来的影响,才能更好地把控外层蚀刻这一关键工序。

2 机理分析及蚀刻模型建立

2.1 机理分析

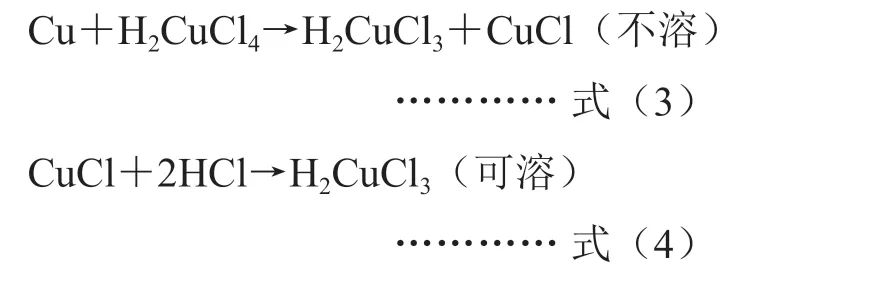

真空蚀刻线为水平传送线,采用上下喷淋蚀刻液的方式完成蚀刻过程,并通过板件上方负压口抽去表面药水而减少了水池效应的发生,具有良好的蚀刻均一性。

通常真空蚀刻采用酸性氯化铜蚀刻药水。在传统认知范围里,Cu原子活性在H之后,铜无法与酸反应形成铜离子。而铜元素外层电子排布为[Ar]3d104s1,同时由于d电子的屏蔽作用较弱,表明铜元素可以有多种价态,且使得铜元素在自身反应活性较弱的情况下,能够在酸性蚀刻液体系中,利用Cu2+的氧化而溶解金属铜形成Cu+(见式1所示),而Cu+在酸性体系中不稳定,容易被氧化形成Cu2+(见式2所示)。

在真实的反应体系中,Cu2+和 Cu+并不简单地以CuCl、CuCl2的形式存在,且由于铜元素的电荷性质决定,铜离子具有较强的配位能力,在极性溶剂中(水)会与HCl形成一个络合物,因而完整的反应方程式见式(3)和式(4)所示。

其中,H2CuCl4与H2CuCl3实际是CuCl、CuCl2与2HCl的络合产物,且HCl会随着反应的进行而消耗。

2.2 关键因子筛选与控制

2.2 .1关键影响因子筛选

通过上述蚀刻制程分析,会对蚀刻品质造成影响的因素可以分为三大类:

(1)化学药水的控制参数,包括铜离子、pH、HCl、温度;

(2)机器部分的控制参数,包括喷管形式以及压力、水平传送速度;

(3)蚀刻效果控制方面,包括蚀刻因子的控制(药水密度)等。

基于上述分析,影响蚀刻效果的关键影响因素的控制能力对于蚀刻线体的稳定性有着决定性的作用,因此需要控制上述因子的稳定性,使得我们能够通过铜厚确定蚀刻时间,即水平传送速度,达到理想的蚀刻效果。

2.2.2 关键因子控制

基于上述分析,影响外层蚀刻的关键影响因素包括:铜厚、蚀刻线传送速度(简称:蚀刻线速)、蚀刻压力、铜离子含量、密度、盐酸浓度、温度,控制这些因子的稳定对于提升目前的加工良率具有重要意义。借鉴前辈对于蚀刻影响因素的研究分析,蚀刻线速是影响蚀刻效果的关键因子。在此基础上,控制蚀刻线体药水稳定,默认喷压、温控,将上述因子对于线宽的影响做成常量,可以输出铜厚与蚀刻线速的关系公式。严格控制蚀刻液稳定性,可以更精确地输出铜厚与蚀刻线速的关系公式,即合格率更高的首件配方。

为控制蚀刻液稳定性,输出以下措施:

(1)增加测样频率,实时了解蚀刻液浓度变化;

(2)收紧添加下限,控制蚀刻液浓度趋近要求中值;

(3)优化自动添加装置检测精度,自动添加符合预期需求。

2.3 首件配方拟合

目前文件对首件蚀刻参数有大体规范,但是与现场实际操作有较大出入,较大比例依赖员工经验,因而急需输出可靠的首件蚀刻参数。在稳定蚀刻液的基础上,统计现场加工板件线宽数据(铜厚30~100 μm),筛选线宽能力控制在±5%的加工参数,与铜厚对应拟合。如图1所示,铜厚与线速呈现良好的幂函数关系,同时根据此拟合关系,输出详细的铜厚均值对应蚀刻线速的首件参数,验证此首件逻辑的适用性。

图1 首件参数拟合公式图

上述首件蚀刻参数整体逻辑较为简单,仅需要考虑铜厚均值即可,但是外层板件一般为电镀板,镀层均一性问题值得关注。而在蚀刻文件规范中,对于板件单面铜厚极差大于8 μm时,需要开启预蚀刻,局部喷淋,仅蚀刻铜厚部分,但是对于预蚀刻在不同蚀刻参数下损铜量没有详细的说明,需要员工试验。

设计试验方案验证预蚀刻对铜厚的影响,采用光铜板在不同线速条件下过预蚀刻,分正反面统计预蚀刻损铜量,数据如图2所示。

统计分析图2数据,预蚀刻上下面不同蚀刻速度对应的损铜量如图3(a)。同时基于蚀刻线速套用到首件配方中,将预蚀刻转化为铜厚与线速变化量的关系,如图3(b)所示。

小结:

铜厚极差≤8 μm时,首件配方为:

Y=72.854×X-0.764

铜厚极差>8 μm时,开启预蚀刻默认模式2,首件配方为:

Y=72.854×X-0.764-5.1414×X-0.866

(设定蚀刻速度为Y,铜厚取均值为X)

2.4 调整系数验证

在现场板件加工过程中,首件线宽数据偏离中值甚至不合格,应当快速准确地进行调整,使得整个蚀刻体系处于中值附近波动。而线宽不符分为两种情况:(1)整体偏大或偏小;(2)双面偏差不一致。针对各种情况的特征,有调整线速以及调整上、下蚀刻喷压两种方法。因而需要量化这两种方法对于线宽的影响。

2.4.1 线速对线宽的影响

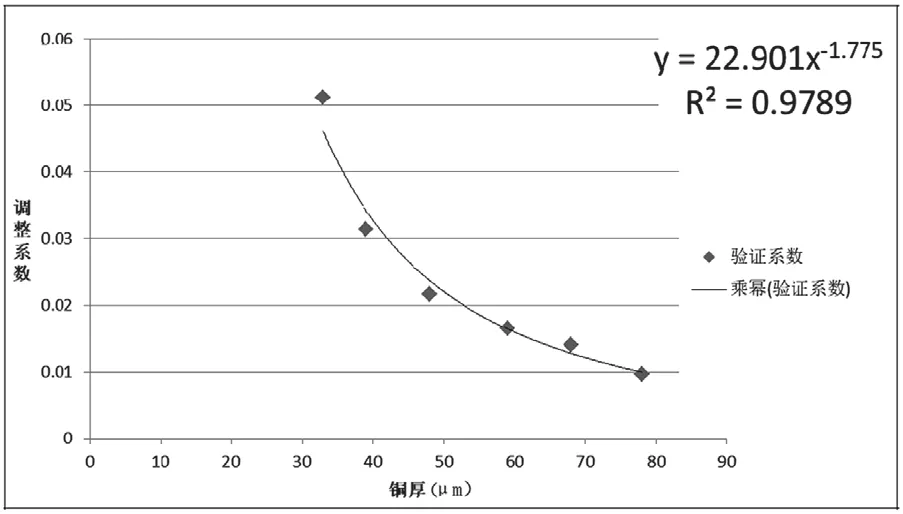

通过梯度铜厚的验证板,调整不同的蚀刻参数收集不同规格的线宽数据,如图4所示,以单位线速变化量导致的线宽变化量作为调节系数,与线速对应的铜厚数据拟合。

图4 线速对应线宽数据图

如图5所示,线宽调整系数与铜厚呈现良好的拟合关系,系数K=22.901×X-1.775(X为铜厚)。

图5 铜厚对应调整系数图

2.4.2 喷压对线宽的影响

当线宽数据一面合格一面不合格,甚至发生一面偏大,一面偏小的情况时,需要调整对应面的蚀刻喷压以获得均一的线宽数据。通过梯度铜厚验证板在相同线速条件下,调整不同的上下蚀刻喷压,收集线宽数据,如图6所示。

通过区分上下喷压对应的线宽变化系数,拟合可知上下喷压呈现不同的线性关系,如图6所示,喷压的调整需要区分上下面。

图6 相同线速下不同喷压对应线宽数据图 【(单位:铜厚、线宽μm,喷压Mpa(kg/cm2)】

小结:

基于现场可能出现的异常情况,输出了较为完整的调整逻辑。

整体偏差采用线速调整,调整线速为:

(设定蚀刻速度为Y,铜厚取均值为X,线宽实测减标准差值为D)

图7 铜厚对应喷压调整系数图

2.5 模型逻辑建立

以上述研究为基础,量化蚀刻过程中的各项数据指标,输出智能化控制的实现逻辑。由于外层线路线宽值与外层阻抗息息相关,而阻抗数据也是外层蚀刻效果的一项重要指标,因而对于蚀刻模型的反馈需要兼顾阻抗数据,且需要对各项指标进行分级。输出模型逻辑如下:

第一步:输出初始配方。

蚀刻速度依据下面公式进行计算:Y =72.854×X-0.764(30≤X≤100时,启用此公式)

第二步:判断是否开启预蚀刻(单面铜厚极差>8 μm,极差较大面向上)。

若是,开启预蚀刻(默认模式2),极差较大面向上,对应改变线速如下:

Y=72.854×X-0.764-5.1414×X-0.866

若否,按第一步输出初始配方加工

第三步:分上下面给出首件实测线宽对比目标线宽差值百分数,如图8所示,对应流程第四、第五步。

图8 线宽百分比表图

第四步:配方反馈流程。

获取线宽数据,计算单面线宽差值的均值D(实测值-标准值),计算批量蚀刻喷压(蚀刻1、2同步调整):

上:P=2.8+(0.1/(0.5172×X-5.9286))×D

下:P=1.8+(0.1/(0.8241×X-8.9079))×D

重新按照蚀刻1、2喷压,线速不变加工首件

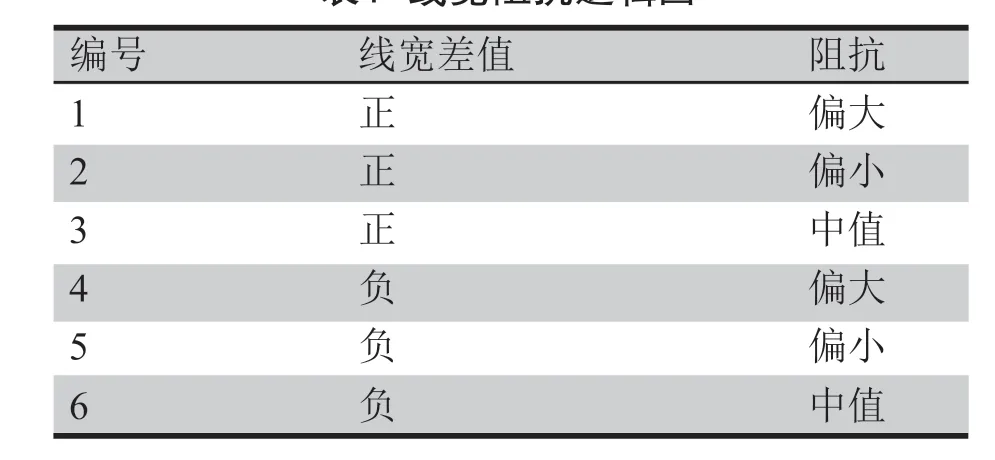

第五步:线宽、阻抗数据对比调整逻辑(如表1所示),线宽差值与阻抗差值为整板均值(包括上下面).

表1 线宽阻抗逻辑图

若为1、5,计算线速:Y=72.854×X-0.764-(22.901×X-1.775)×D1

若为2、4,系统报错

若为3、6,按初始配方加工

流程结束。

设定蚀刻速度为Y,铜厚取均值为X,线宽实测减标准差值为D,喷压为P。

预留阻抗反馈线宽逻辑窗口,显示线宽调整目标与调整线速。

3 总结

(1)目前首件配方以及线速调整系数已应用至现场,跟进现场加工板件,首件合格率以及线宽极差具有明显降低,如首件合格率从63%提高到78%,线宽极差从3~8降到1~2间。

(1)喷压、预蚀刻参数已开始在现场进行小批量验证,并对现场起到了很好的指导意义。