多层印制电路板压合参数对板厚均匀性的影响研究

韩雪川 吴科建

(深南电路股份有限公司,广东 深圳 518117)

0 前言

随着印制电路板(PCB)向高频高速、高多层、多功能方向发展,多层PCB的应用越来越广泛,其层数及密度也越来越高,结构也越来越复杂。板厚是PCB制造过程中要严格控制的一个指标,层压板厚均匀性影响后续制程的背钻残根(Stub)和阻抗控制,进而影响PCB成品的性能。

本文分析了层压板厚均匀性的影响因素,主要测试叠板结构和压合参数对板厚均匀性的影响,并找出板厚均匀性的改善方向,为同行解决类似问题提供参考。

1 层压板厚影响因素分析

多层PCB由内层芯板(core,具有图形线路)、半固化片(PP,Prepreg)和铜箔(foil)构成,配板时按次序组合起来,然后输送到叠板台进行叠板,叠板时将缓冲材料牛皮纸、分隔钢板、组合PCB按配方要求堆叠起来,然后送入压机,输入压合程式,进行高温高压压合。压合叠板如图1所示。

图1 多层PCB压合叠板图

叠板时所用缓冲材料的作用为缓冲热量和均匀压力分布。层压升温过程中,PP发生不同状态变化,B-stage(半固化态)→黏弹态→黏流态(熔融)→黏弹态→C-stage(固化态),结合压力的挤压,黏流态的树脂流胶填充图形线路间隙,最终固化后使多张内层芯板黏合为多层板。压合过程中的温度和压力影响PP树脂的黏度、流胶和填充,故层压参数的控制对板厚有重要影响,如图2所示。

图2 压合制程参数和PP黏度曲线图

经分析,层压板厚均匀性的影响因素梳理如图3所示。由于PCB设计不易调整、材料由客户选定、设备工装控制难度大,故本文主要研究制程参数对层压板厚的改善。

图3 层压板厚均匀性因素分析图

2 试验设计

2.1 试验板

选取我公司一款高速背板产品作为试验板,试验板信息如表1所示。

表1 试验板信息表

2.2 测试方案

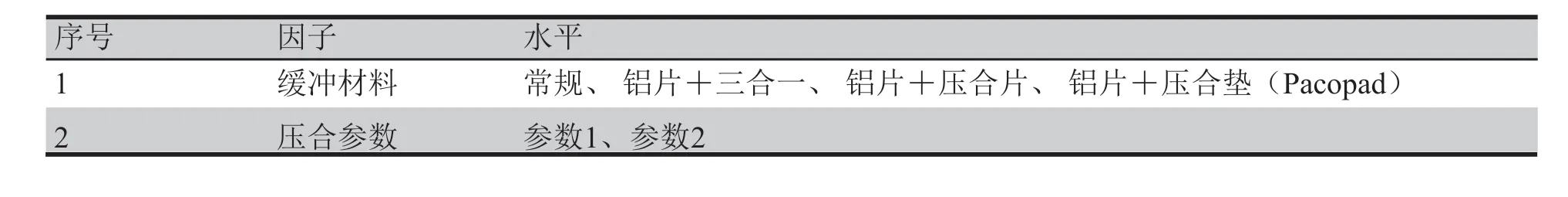

分别测试缓冲材料和压合参数对板厚均匀性的影响,测试方案如表2所示。

表2 测试方案表

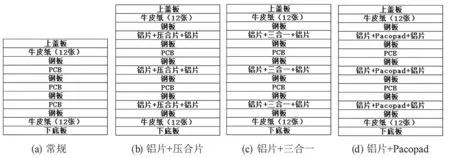

叠板结构和层压参数如图4和表3所示。

表3 层压参数表

图4 叠板结构图

采用25点法测板厚,计算每块板上不同位置的板厚极差。

3 测试结果与讨论

3.1 缓冲材料

对比不同缓冲材料的叠板结构,测试结果如表4所示。对比常规叠板方式与加不同缓冲材料的叠板方式,从结果可以看出,加缓冲材料可以改善板厚均匀性,且不同缓冲材料改善板厚极差的能力为:Pacopad>压合片>三合一。缓冲材料的作用是缓冲热量和均压,在每一叠层加缓冲材料,可以防止压力在不同层次之间传递出现的压力降而使不同区域压力不均匀。

表4 不同缓冲材料的板厚均匀性表

3.2 压合参数

测试不同压合参数下的板厚均匀性,测试结果如表5所示。压合参数(升温速率、压力、转压点)影响PP树脂的黏度和流胶,从测试结果看出,降低升温速率和压力(参数2),板厚极差由0.58 mm下降到0.43 mm。升温速率下降,树脂熔融黏度增大、流动性下降,同时压力降低,树脂挤出流动也下降,板边树脂流胶减少,板内填充均匀,故有利于改善板厚均匀性,但是需根据不同PP材料的树脂特性,选择合适的压合参数,防止出现缺胶、空洞等不良现象。

表5 不同参数的测试方案

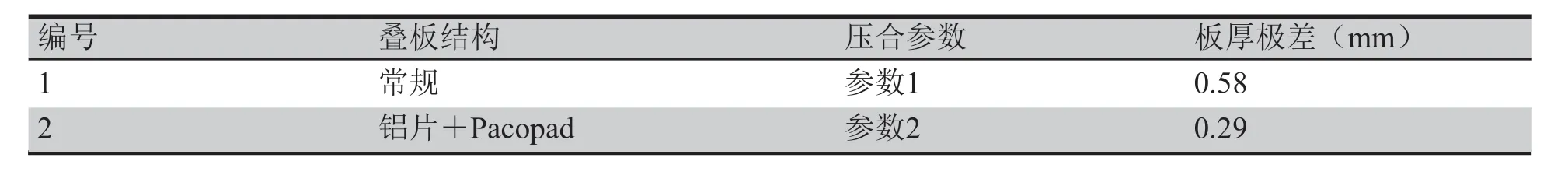

3.3 改善优化测试

结合缓冲材料和压合参数调整,选用铝片+Pacopad、参数2,测试结果如表6所示。同时优化缓冲材料和压合参数,板厚极差由0.58 mm下降到<0.30 mm,改善效果明显。

表6 板厚均匀性改善优化

4 结论

本文分析了高多层印制电路板层压板厚均匀性的影响因素,并重点测试了缓冲材料、压合参数对板厚均匀性的影响,测试结果:(1)对比不同缓冲材料,缓冲效果:铝片+Pacopad>铝片+压合片>铝片+三合一>常规(牛皮纸);(2)对比不同压合参数,低升升温速率、低压力的参数优于高升温速率、高压力的参数;(3)铝片+Pacopad缓冲,结合低温升、低压力的压合参数,30层多层板板厚4.7 mm的极差由约0.58 mm改善到0.30 mm以内。