一种高速基材钻孔孔壁粗糙度改善研究

严俊君 曹静静 肖 鑫 樊廷慧

(惠州市金百泽电路科技有限公司,广东 惠州 516083)

(深圳市金百泽电子科技股份有限公司,广东 深圳 518000)

0 前言

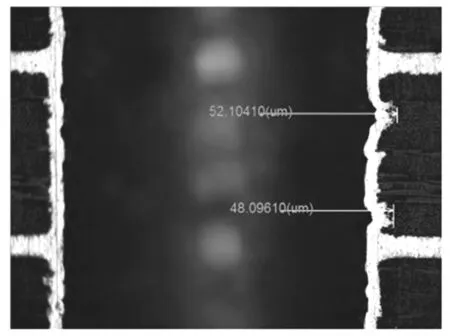

目前为降低5G高速材料的介电常数和介质损耗因数,有的通过往基材中填充陶瓷粉等绝缘材料来实现。由于填充物硬度高、脆性大,这就使得材料的加工难度增加,钻孔时孔壁粗糙度(一下简称:孔粗)风险增大,影响后续孔内镀铜质量(如图1所示),从而使产品的可靠性下降。钻孔时钻头高速旋转产生热量,使钻屑黏附在钻头上,影响钻屑排出,造成钻孔孔粗。同时,钻孔过程中钻头会磨损,影响钻孔时的切削力,进而造成钻孔孔粗。本文以一种常用的M6级别材料的高纵横比高速背板钻孔为例,通过设计不同孔径密度的万孔板,对钻孔加工参数(转速、进刀速、孔限)和加工方法(盖板方式、钻孔后处理方式)等影响因素进行工艺研究,找出改善孔粗的加工方法。

图1 镀铜后孔壁粗糙现象图

1 改善试验

1.1 孔粗原因分析

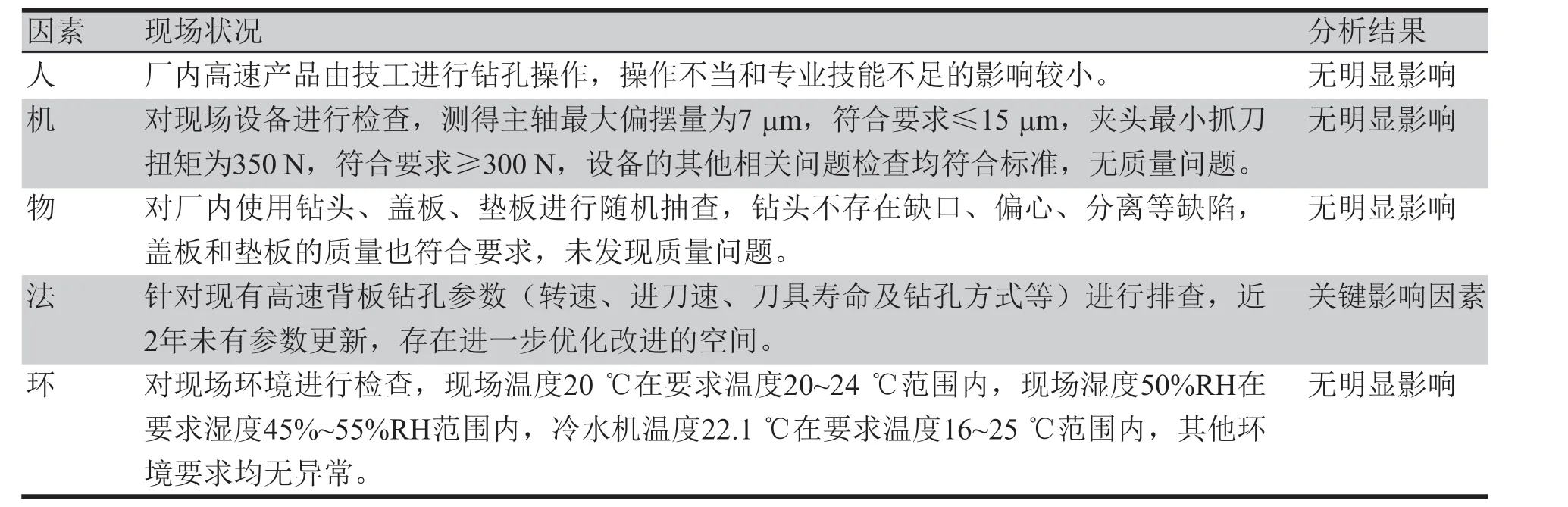

从人、机、物、法、环等方面对钻孔孔粗的影响原因进行综合分析,如图2所示。

图2 孔粗鱼骨图分析图

1.2 关键因素排查

根据孔粗鱼骨图结合钻孔工序现场实际情况进行排查,找出关键影响因素(如表1所示)。

表1 关键因素排查表

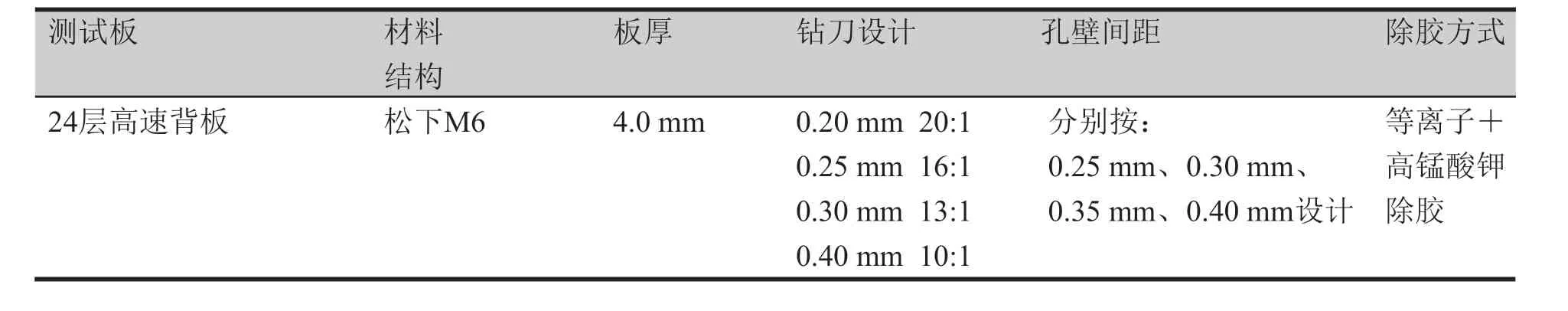

1.3 试板设计

测试板加工信息见表2所示。

表2 测试板加工信息表

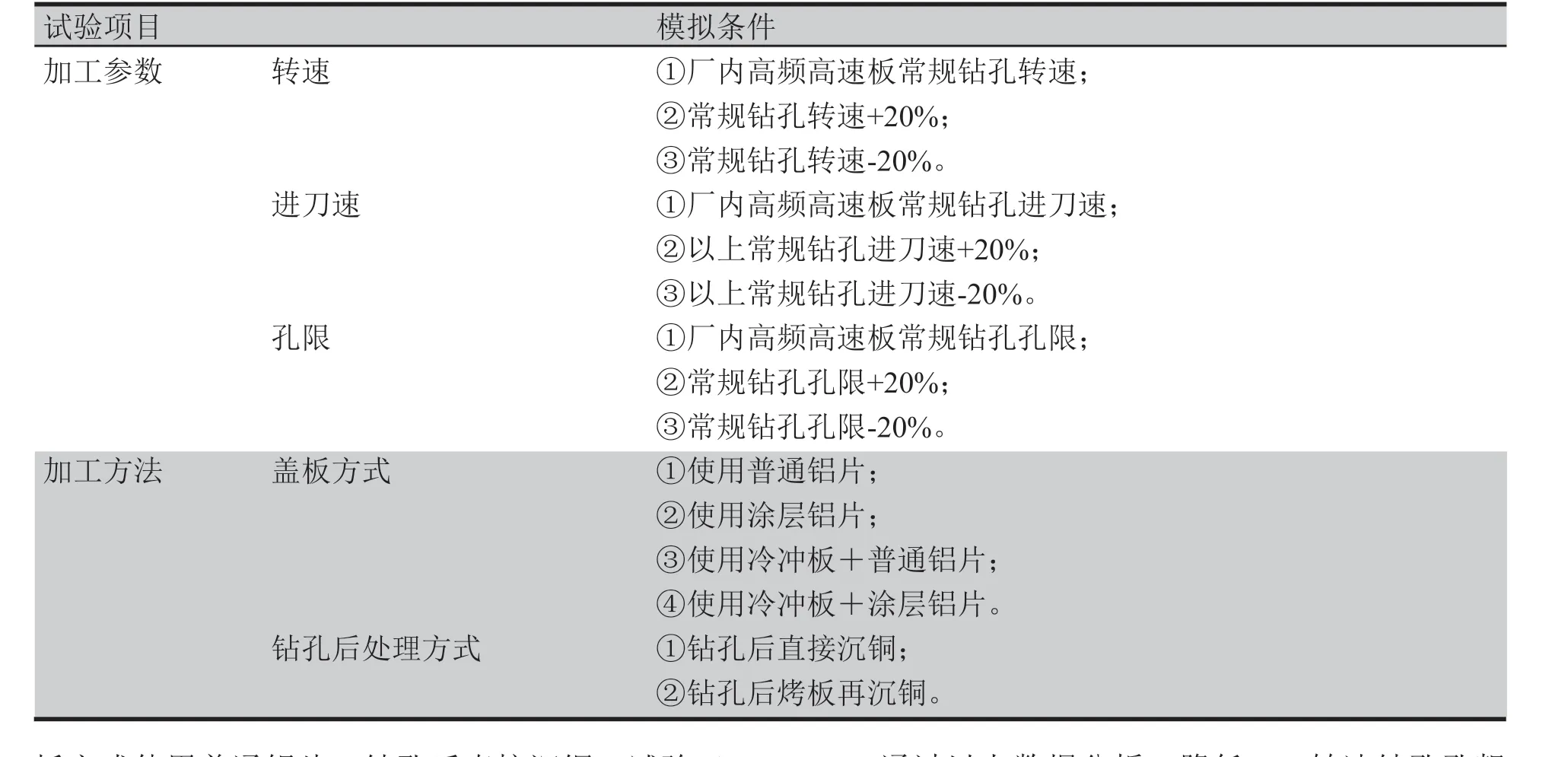

1.4 测试方案

通过对钻孔转速、进刀速、孔限、盖板方式等影响因素设计试验方案进行研究,具体如表3所示。

表3 试验方案设计表

2 试验过程及结果

2.1 不同转速对孔粗的影响

使用同一钻机,使用全新钻头,进刀速、退刀速、孔限均使用厂内高频高速板常规参数,盖板方式使用普通铝片,钻孔后直接沉铜;试验三种不同转速:(1)厂内高频高速板常规钻孔转速;(2)常规钻孔转速+20%;(3)常规钻孔转速-20%)。试验结果如表4所示。

表4 不同转速对比验证表

通过以上数据分析,降低20%转速钻孔孔粗下降了1 μm左右,提高20%转速钻孔孔粗增加了约3 μm。说明转速是影响钻孔孔粗的因素之一,降低转速对钻孔孔粗有所改善。

2.2 不同进刀速对孔粗的影响

使用同一钻机,使用全新钻头,转速、退刀速、孔限均使用厂内高频高速板常规参数,盖板方式使用普通铝片,钻孔后直接沉铜;试验三种不同进刀速条件:(1)厂内高频高速板常规钻孔进刀速;(2)常规钻孔进刀速+20%;(3)常规钻孔进刀速-20%)。试验结果如表5所示。

表5 不同进刀速对比验证表

通过以上数据分析,降低20%进刀速钻孔孔粗下降3 μm左右,提高20%进刀速钻孔孔粗增加5 μm左右。说明进刀速是影响钻孔孔粗的因素之一,降低进刀速可改善钻孔孔粗。

2.3 不同孔限对孔粗的影响。

使用同一钻机,使用全新钻头,转速、进刀速、退刀速均使用厂内高频高速板常规参数;盖板方式使用普通铝片;钻孔后直接沉铜;试验三种不同孔限条件:

(1)厂内高频高速板常规钻孔孔限;

(2)常规钻孔孔限+20%;

(3)常规钻孔孔限-20%。试验结果如表6所示。

表6 不同孔限对比验证表

通过以上数据分析,减少20%孔限,钻孔孔粗下降了4 μm左右;提高20%孔限,钻孔孔粗增加了6 μm左右。说明孔限是影响钻孔孔粗的因素之一,降低孔限可改善钻孔孔粗。

2.4 不同盖板方式对孔粗的影响

使用同一钻机,使用全新钻头,转速、进刀速、退刀速、孔限均使用厂内高频高速板常规参数,钻孔后直接沉铜;试验四种不同盖板方式:

(1)使用普通铝片;

(2)使用涂层铝片;

(3)使用冷冲板+普通铝片;

(4)使用冷冲板+涂层铝片。试验结果如表7所示。

表7 不同盖板方式对比验证表

通过以上数据分析,使用涂层铝片要比普通铝片效果更好,孔粗约减小了1 μm,使用冷冲板辅助钻孔孔粗下降了1 μm左右,同时使用冷冲板和涂层铝片钻孔孔粗下降了3 μm左右。说明使用冷冲板和涂层铝片都能对钻孔孔粗现象有所改善。

2.5 钻孔后不同处理方式对孔粗的影响

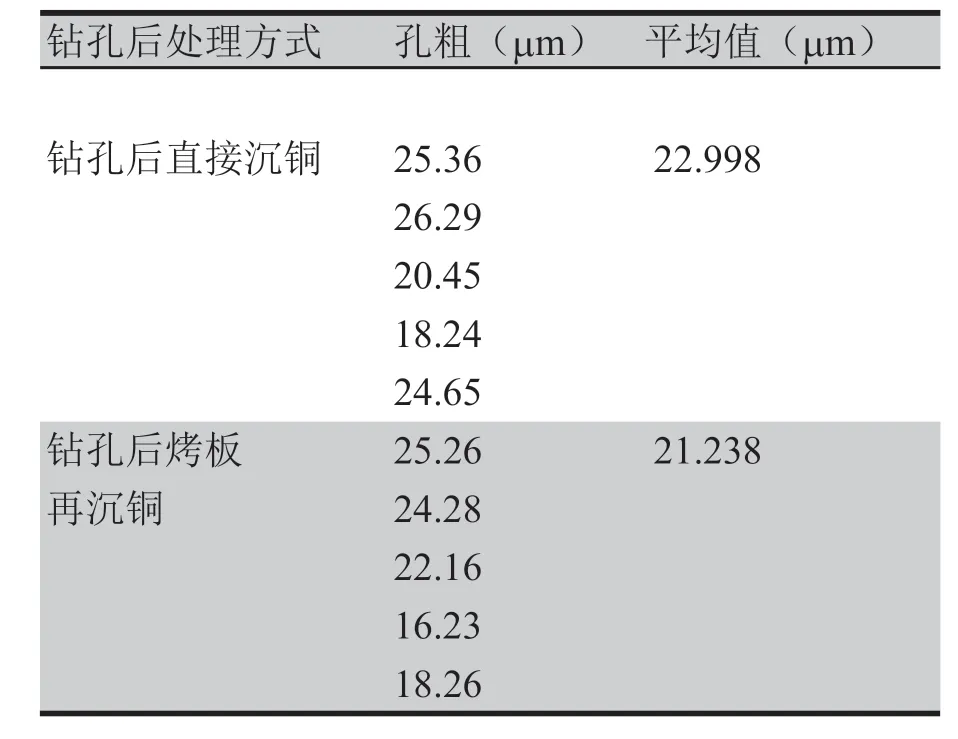

使用同一钻机,使用全新钻头,转速、进刀速、退刀速、孔限均使用厂内高频高速板常规参数;盖板方式使用普通铝片;试验两种钻孔后不同处理方式:(1)钻孔后直接沉铜;(2)钻孔后烤板再沉铜)。试验结果如表8所示。

表8 钻孔后不同处理方式对比验证表

通过以上数据分析,钻孔后烤板可以改善钻孔孔粗,孔粗下降约1 μm。

3 参数验证

采用优化后的参数进行加工验证,验证结果如图3所示。

图3 改善钻孔参数后的验证结果图

通过以上数据可知:使用优化后的钻孔加工参数及作业方式,其孔粗可控制在15 μm以内,对5G高速材料钻孔孔粗有明显改善。

4 结论

本文结合钻孔实际情况,对一种高速材料钻孔孔粗问题进行了排查分析。其孔粗原因主要与钻孔参数及作业方式有关,通过工艺对比试验,按优化后的加工方案(转速、进刀速、孔限下调20%+辅助冷冲板+涂层铝片),孔粗可控制在15 μm以内,改善效果明显,可供业界同行借鉴与参考。