基于多轴对准定位平台提升LDI机生产效率的探讨

李 辉 方 林 刘国藩 杨坤伦 侯荣伟

(合肥芯碁微电子装备股份有限公司,安徽 合肥 230000)

1 引言

LDI(Laser Direct Imaging,激光直接成像)技术是利用激光直接成像原理将线路图形以激光束的形式直接投影在涂有光致抗蚀剂的在制板上从而实现图形转移的一种技术。相较于传统曝光机,以传统照相底版工具为基础的图形转移技术,不仅成本高、工序多、周期长,曝光精度受材料限制大,而且形成图形位置精度偏位大,满足不了高密度化电路板产品的要求[1][2]。LDI节省了照相底片,简化了图形转移工序,自动调整曝光涨缩系数,提高了工作效率和对准精度[3][4]。LDI技术是一种不采用光刻掩膜版的光刻技术,将设计的图形通过LDI技术扫描到需要制备的曝光基板上,从而省去光掩膜版的制备,目前经过三十多年的技术积累,LDI经历了三次技术迭代更新,在印制电路板(PCB)行业正逐渐替代传统曝光机[5]。

LDI机结合高精度对准定位平台和先进的图形处理系统[6],将基板放置于工作吸盘上,移动工作吸盘到基板对位点位置,使用对准测量系统采集对位点图像信息,量测并计算基板位置关系,再利用软件算法系统对采集到的位置信息进行运算处理,使曝光图形光刻在基板上,从而实现图形转移,再移出定位平台,循环曝光流程。LDI机曝光一面基板的生产时间主要包含收放板时间、对准时间、曝光时间,移出时间等,对准时间的长短直接影响着LDI机的生产效率。目前LDI机常用2轴对准定位平台对位,4点对位方式,由2个对准光路同时寻找抓取对准标靶,测量对位标靶的直径和坐标,并将计算的数据输入曝光程序中,曝光操作时快速使图形和基板相匹配。但对于曝光产品陈列的分区域拼版加工,如对位点为6点,或8点及以上,LDI机拥有多个对准定位平台,就可以同时观察3个、4个甚至更多的对位点,极大地提高LDI机的生产效率,降低生产成本。

2 结构组成

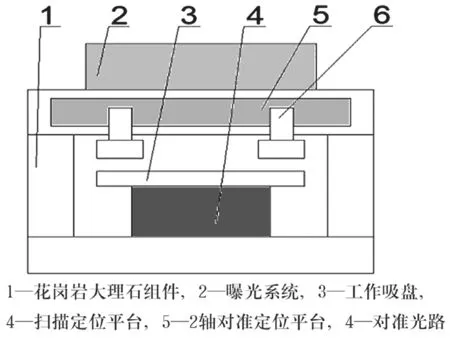

LDI机是由多个子系统组合的集成总系统,主要子系统组件包含激光照明系统、光学系统、定位平台系统、环控系统、对准测量系统、吸盘吸附模块等,其中,对准测量系统由对准定位平台、对准光路、相机采集系统、软件算法系统等组成。图1是LDI机简化结构示意图,主要包含曝光系统、扫描定位平台、2轴对准定位平台、对准光路、工作吸盘等。

图1 LDI机简化结构示意图

图2是多轴对准定位平台结构示意图。该多轴对准定位平台采用直线导轨传动机构,多组对准定位平台共用一组直线导轨,每组对准定位平台由直线电机驱动作直线运动,以直线光栅和参考零点作闭环反馈,通过平台控制系统精确和快速移动对准定位平台到曝光基板对位点。另外,多轴对准定位平台有多组安全限位和多组硬防撞装置,对每个对准定位平台都起到安全保护作用。

图2 多轴对准定位平台结构示意图

3 对准测量系统

3.1 对准测量流程

对准测量系统是LDI机曝光流程重要环节,可以自动测量基板系数,方便地进行系数设定及收缩拉伸控制,可在不同涨缩系数之间进行比例转换。图3是对准测量流程示意图。 PC工控机发生控制指令,基板放在工作吸盘吸附,由扫描定位平台移动基板运动到对准定位平台下,平台控制系统控制对准定位平台精确移动到基板上的对位点,开启对准测量系统,利用对准光路光学自动识别技术,使用相机采集系统采集基板对位点位置信息,计算基板的形变,然后将曝光图形数据作相应的变换处理,包含线性涨缩、旋转角度和非线性形变,经过软件算法处理,使之变换曝光图形与基板达到最大限度地重合,然后开始扫描曝光。

图3 对准测量流程示意图

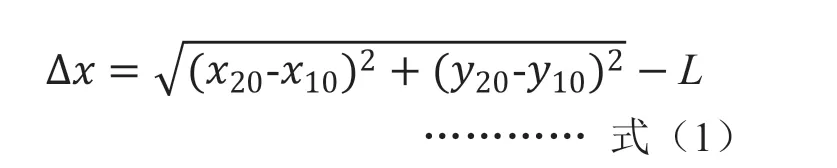

3.2 对准定位平台相对位置关系

LDI机在曝光流程调试前,首先需要确定不同对准定位平台之间的相对位置关系。使用对准测量系统的对准光路和相机采集系统,测量标定板的两个定位点(Mark1、Mark2),Mark1和Mark2在标定板的间距为L,移动对准定位平台位移距离,对准定位平台1采集Mark1中心坐标点(x10,y10),然后采集Mark2中心坐标点(x20,y20),通过标定板Mark点间距计算对准定位平台L行程的定位误差值Δx,计算公式见式(1)所示。

如图4所示,对准定位平台1采集Mark3中心坐标点(x11,y11),对准定位平台2采集Mark3中心坐标点(x21,y21),通过对准定位平台光栅反馈计算出两个对准系统的相对位置关系,假定对准定位平台的定位误差值呈线性,以对准定位平台1为基准原点。

图4 对准定位平台相对位置关系测量示意图

对准定位平台2相对对准定位平台1的X向位置,见式(2)所示。

对准定位平台1相对对准定位平台2的Y向位置,见式(3)所示。

对准定位平台3采集Mark3中心坐标点(x31,y31),通过对准定位平台光栅反馈计算出两个对准系统的相对位置关系。

对准定位平台3相对对准定位平台1的X向位置,见式(4)所示。

对准定位平台3相对对准定位平台1的Y向位置,见式(5)所示。

同理,多轴对准定位平台n采集Mark3中心坐标点(xn1,yn1),通过对准定位平台光栅反馈计算出两个对准系统的相对位置关系。

对准定位平台n相对对准定位平台1的X向位置,见式(6)所示。

对准定位平台n相对对准定位平台1的Y向位置,见式(7)所示。

4 运动控制流程

4.1 归零点运动控制

如图5所示,以4轴对准定位平台归零点控制介绍具体实现方式。首先,对准定位平台A沿着直线导轨向左移动至限位开关,停止运动,对准定位平台B沿着直线导轨向左移动至对准定位平台A限位开关,停止运动;接着,对准定位平台C沿着直线导轨向左移动至对准定位平台B限位开关,停止运动,然后对准定位平台D沿着直线导轨向右移动至限位开关,停止运动,再沿着导轨反方向移动寻找参考零点,找到参考零点后,再向右移动至限位开关不干涉区域位置;接着,对准定位平台C沿着直线导轨向右寻找参考零点,找到参考零点后,再移动至限位开关不干涉区域位置;再接着,对准定位平台B沿着直线导轨向右寻找参考零点,找到参考零点后,然后移动至限位开关不干涉区域位置;最后,对准定位平台A沿着直线导轨向右寻找参考零点,找到参考零点后,然后在反方向移动至限位开关不干涉区域位置。

图5 4轴对准定位平台归零点控制

4.2 多轴定位平台运动控制

对准定位平台A作为基准对准,使用对准测量系统测量,分别确定对准定位平台B、C 、D与A的相对位置关系。如图6为分区域曝光基板示意图,如果曝光基板是4分区域9点对位,在相同时间内,对准定位平台A、B、C分别采集对位点1、2、3;或者,对准定位平台B、C、D分别采集对位点1、2、3。如果曝光基板6分区域12点对位,在相同时间内,对准定位平台A、B、C、D分别采集对位点1、2、3、4。

图6 分区域曝光基板示意图

5 对准时间测试分析

文中研究对象基板尺寸为723.9 mm×622.3 mm,假定基板采用6分区域拼版,每个区域长宽尺寸均为361.95 mm×207.43 mm,有三排对位孔。对准测量系统的相机分辨率是2048×1536像素,每个像素大小为3.45 μm×3.45 μm,相机的视场大小尺寸7.065 mm×5.299 mm,对准光路的成像倍率为0.5倍,则相机的视场大小放大到14.13 mm×10.598 mm。如果对位孔是方形,相机采集对位孔最大长宽尺寸14 mm×10 mm,如果对位孔是圆或者圆环,相机采集对位孔最大直径10 mm。

假设对准光路居中采集对位点,每次居中抓取时间为0.2 s,对准定位平台到位精度调试较好,一般2次居中采集结束。对准定位平台运动速度为500 mm/s,加速度5000 mm/s2,扫描定位平台运动速度为500 mm/s,加速度5000 mm/s2。如表1所示,如果假定2轴对准定位平台采用4点对位不分区域,曝光一面基板所需时间10 s,其中,对准时间是2.5 s,其他时间是7.5 s,一个小时LDI机可以生产360面。

表1 2轴对准定位平台对准时间表(不分区域)

对比表2和表3所示,如果基板采用6分区域拼版,2轴对准定位平台曝光一面基板所需时间15.1 s,4轴对准定位平台的对准时间比2轴对准定位平台少4.44 s,即曝光一面基板所需时间10.66 s,生产效率提高了29.4%。

表2 2轴对准定位平台对准时间表(6分区域)

表3 4轴对准定位平台对准时间表(6分区域)

5.1 不同轴对准定位平台对准时间分析

如表4所示,从不同对准定位平台对准时间对比看,单轴对准定位平台采集6分域基板对位点的对准时间最长,4轴对准定位平台采集6分区域基板对位点的对准时间最短,LDI机的生产效率提升了29.4%。相同的分区域基板,随着对准定位平台轴数的增多,曝光一面基板的时间减少,极大地提高了生产效率(如图7所示)。

图7 不同轴对准定位平台LDI机生产效率提升图

表4 不同轴对准定位平台对准时间表(6分区域)

5.2 不同分区域对准时间分析

如表5所示,从不同分区域对准时间对比看,4轴对准定位平台比2轴对准定位平台的对准时间均减小(如图8所示),两者对准时间差异随着分区域增加而增大。基板分区域越多,4轴对准定位平台的对准时间改善越显著,当9分区域曝光时,生产效率提升了34.4%。

图8 不同分区域LDI机生产效率提升图

表5 不同分区域对准时间表

6 结论

文中介绍了多轴对准定位平台的结构组成、对准测量系统流程,及其运动控制流程。从对准时间测试数据分析,在6分域基板生产时,随着对准定位平台轴数的增加,所需对准时间越小,LDI机的生产效率提高越多,4轴对准定位平台提升了29.4%;对于不同分区域基板生产,对比2轴对准定位平台和4轴对准定位平台的对准时间,在9分区域基板生产时,LDI曝光机生产效率提升了34.4%。随着基板分区域越多,以及对准定位平台轴数的增多,多轴对准定位平台提升LDI机生产效率越显著,从而降低了生产成本。