改性纳米金刚石涂层微钻及其在厚铜高导热PCB加工中应用研究

罗春峰 张贺勇 王 骏

(深圳市金洲精工科技股份有限公司,广东 深圳 518116)

(广东省高端印制板用精密微型钻头工程技术研究中心,广东 深圳 518116)

电源用印制电路板(PCB)一般具备良好的散热性,对基材的导热性及铜厚都有较高的要求,对厚铜高导热材料的使用需求越来越多[1]]2]。厚铜高导热PCB板材的机械钻孔加工是十分困难的。板材中除了玻璃纤维、改性树脂外,还填充着高比例的、粒径大小不均匀的陶瓷颗粒,对刀具产生十分剧烈的磨损;此外,这种板材的铜箔层数多、铜层很厚,导致钻孔加工时铜屑粘刀,排屑十分困难。

金刚石涂层由于具有超高硬度、高耐磨性、低的摩擦系数以及与被加工材料之间低的化学亲和力,金刚石涂层微钻逐渐成为最具发展潜力的PCB板材微孔加工工具[3][4]。

关于金刚石涂层应用于PCB微型钻头的研究已有相关报道。武汉工程大学邢文娟[5]、谢鹏[6]等人先后制作了金刚石涂层硬质合金钻头并进行了在普通PCB上进行了钻孔测试,加工寿命可达3 000孔。上海交通大学的Chengchuan Wang[7]等人通过优化金刚石涂层结构并制作了涂层PCB钻头,加工陶瓷填充PCB时钻头寿命达到了10 000孔。笔者以及同事[8]-[10]也进行过金刚石涂层微钻在陶瓷填料PCB、高频高速PCB以及高端封装基板的加工应用研究,钻头加工寿命较普通钻头提高了几十甚至上百倍,且加工质量明显高于普通钻头。

以上报道均是关于金刚石涂层在加工普通或者高比例填料PCB钻孔加工上应用的研究,关于金刚石涂层钻头在厚铜高导热PCB微孔加工上的应用研究尚未见报道。

本文通过进行纳米金刚石(SHD)涂层、改性纳米金刚石(MDC)涂层以及无涂层钻头在厚铜高导热PCB上的加工应用测试研究,为钻孔加工提供参考方案。

1 实验方法

1.1 实验用微钻

三种实验用PCB微钻:无涂层钻头为深圳市金洲精工科技股份有限公司的超细晶粒硬质合金钻头,钻头总长l=38.1mm,柄径d=3.175 mm,钻径φ=0.45 mm,槽长L=6.0 mm;纳米金刚石(SHD)涂层、改性纳米金刚石(MDC)涂层钻头采用化学气相沉积方法(CVD)制作。

1.2 样品分析测试方法

采用日本电子JSM-6701F场发射扫描电子显微镜分析金刚石涂层表面微观形貌;利用HT-1000型高温摩擦磨损试验机测试涂层和硬质合金的摩擦系数,摩擦副形式为球盘摩擦,对磨材料是直径6 mm的氧化铝陶瓷球,滑动线速度0.4 m/s,载荷4.9 N。

实验钻孔测试用PCB板材为广东生益科技的ST115G厚铜高导热测试板,该板材的特点是板材内部陶瓷填料高达60%~80%,层数高达16层,总厚3.70 mm,外层铜厚约35 μm(1 oz),内层铜厚约105 μm(3 oz),其结构如图1所示。

图1 钻孔测试板材结构示意图

实验采用HITACHI ND-6Y220E型16万转速钻机进行钻孔加工,测试涂层钻头的耐磨性能,实验选取相同型号规格的无涂层钻头进行对比测试,实验条件如表1所示。

表1 钻孔测试实验条件表

实验采用Hole-AOI孔位精度检测仪分析孔的孔位精度,采用奥林巴斯DSX1000超景深数码显微镜评估钻头的磨损大小和孔壁质量。

2 结果与讨论

2.1 涂层的表征

图2是SHD涂层与MDC涂层的微观形貌SEM图片。由图可知, MDC涂层比SHD涂层晶粒更加细小,表面更加光滑。

图2 SHD涂层与MDC涂层微观形貌图

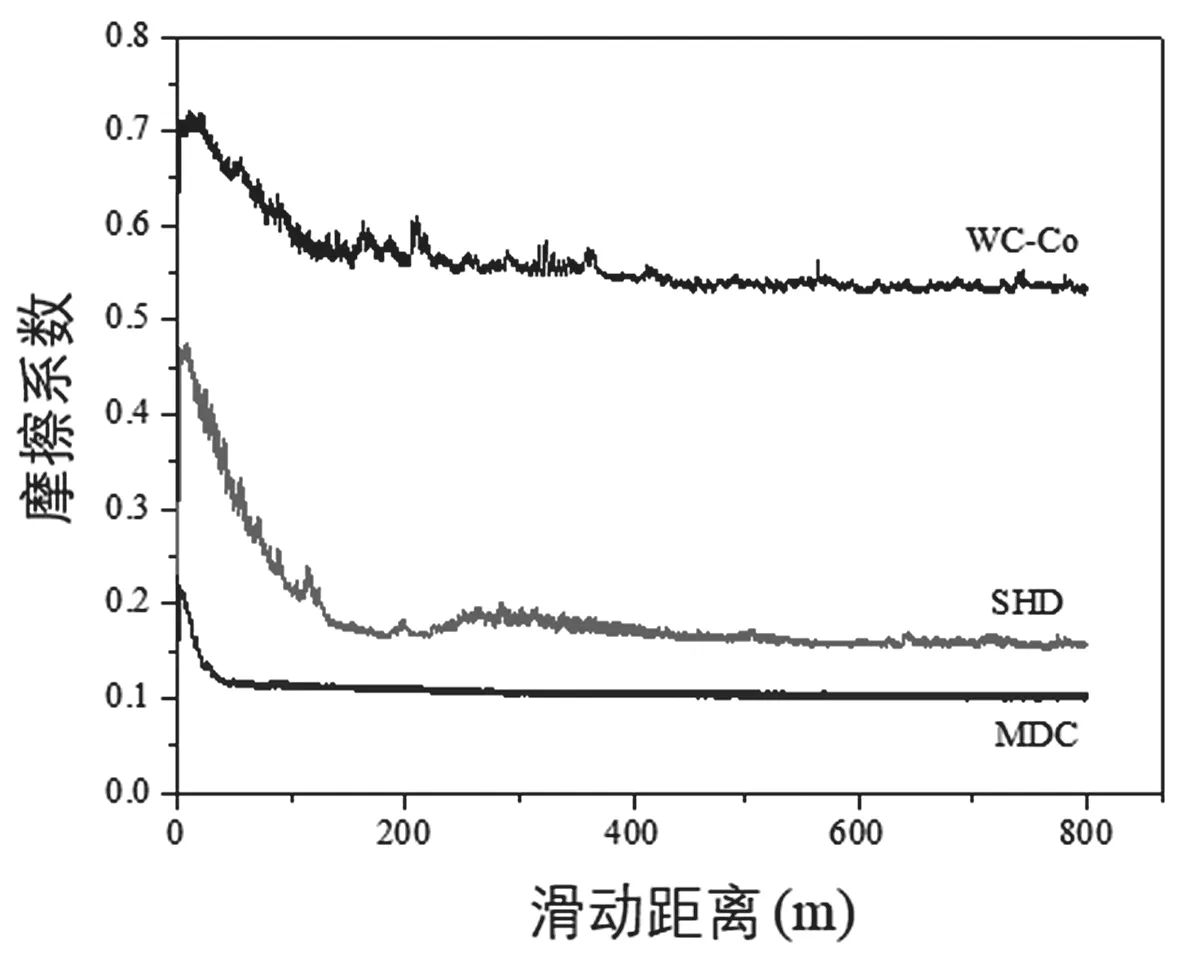

图3是采用球盘法测试的硬质合金(WCCo)、SHD涂层以及MDC涂层的摩擦系数。在摩擦系数稳定阶段,硬质合金与氧化铝球对磨的摩擦系数约为0.55, SHD涂层的摩擦系数约为0.17,而MDC涂层的摩擦系数低至0.1左右。由于MDC涂层具有比SHD涂层更加细小的晶粒和更加光滑的表面,因此它具有更低的摩擦系数。

图3 三种钻头与氧化铝球对磨的摩擦系数图

2.2 涂层微钻加工应用

2.2.1 微钻断刀情况

实验发现,普通无涂层钻头和MDC涂层钻头在测试过程中没有出现断刀情况,而SHD涂层钻头在加工8~15孔后均出现了断刀情况(见表2所示)。为了研究SHD涂层钻头断刀原因,在显微镜下观察了3种钻头分别加工1孔后槽内塞尘情况,其中一支的结果如图4所示。普通无涂层钻头加工1孔后槽内无基本残留粉屑,仅残留有少量未排出的条状铜屑;SHD涂层钻头在加工1孔后,排屑槽内残留大量树脂粉屑和条状铜屑;而MDC涂层钻头在加工1孔后,排屑槽内非常干净,无任何粉屑或铜屑残留。由此可以推断,SHD涂层钻头在加工十几孔后出现断刀的现象是由于切屑无法顺利排出导致的。

图4 不同钻头加工1孔后排屑槽内塞尘情况图

表2 钻头钻孔测试断刀情况表

MDC涂层钻头之所以具有优异的切屑排出性能,主要是因为涂层表面具有超纳米结构的金刚石,它具有极低的摩擦系数和优异的化学惰性,不会与切屑发生粘连,并且保证了切屑的顺利排出。

2.2.2 微钻磨损

图5为其中1支无涂层钻头与MDC涂层钻头分别加工100孔与5 000孔后的后刀面磨损图片。从磨损图来看,无涂层钻头加工50孔后磨损已经很大,加工至100孔后,后刀面磨损十分严重,磨损扩展到第二后刀面;而MDC涂层钻头在加工5 000孔后,后刀面磨损仍然较小。

图5 无涂层钻头与MDC涂层钻头后刀面磨损图

本实验中普通硬质合金微型钻头采用超细晶硬质合金制作,其基体硬度接近HV 2 000,但由于被加工板材内部填充了高比例的陶瓷填料,因而普通未涂层钻头的磨损十分剧烈。据报道采用CVD方法获得的金刚石涂层硬度可达HV 0.058500~10 000[11], MDC涂层由于采用同样的技术制作,也具有类似的力学特性,即超高硬度,它赋予涂层钻头切削刃很高的耐磨损性能,所以在加工5 000孔寿命时,后刀面的磨损依然较小。

2.2.3 孔位精度

图6是孔位箭靶图与孔位精度Cpk值。从图中可以看出,普通无涂层钻头加工箭靶图上的散点比较严重,完全不能满足孔位精度要求。MDC涂层钻头加工至5 000孔时,孔位精度Cpk值仍达到3.254,说明孔位精度十分优秀,完全符合加工要求。

图6 普通无涂层钻头与MDC涂层钻头孔位精度(±50 μm)

2.2.4 孔壁质量

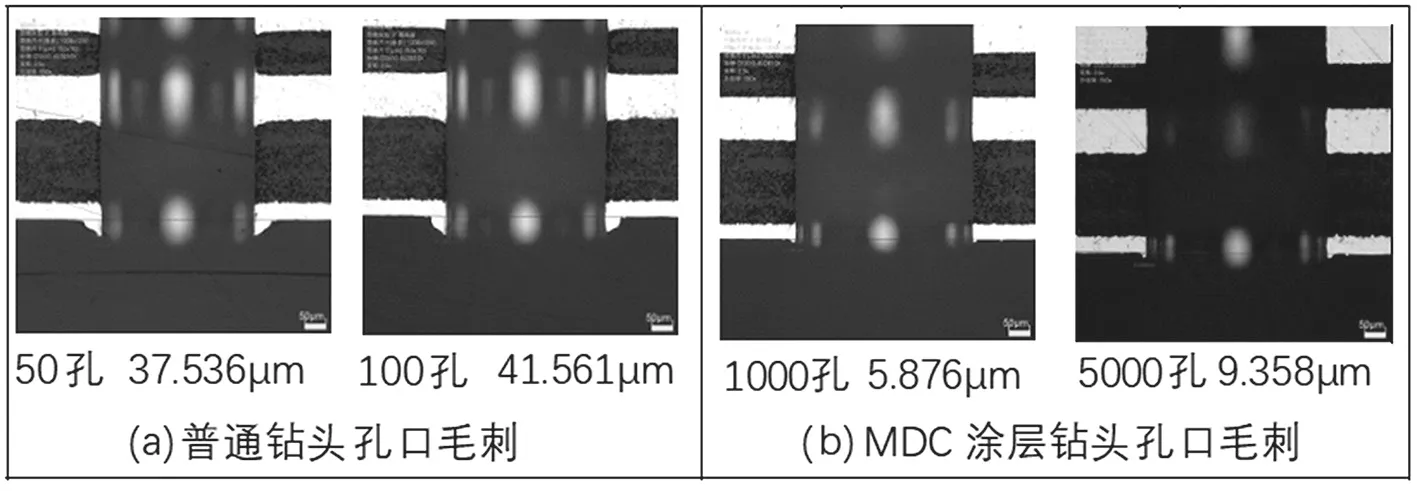

图7是孔壁质量图片。无涂层钻头加工100孔时,孔口毛刺十分严重;而MDC涂层钻头加工5 000孔,孔壁平整,孔口毛刺很小。

图7 普通无涂层钻头与MDC涂层钻头孔壁质量图

图8是孔内钉头情况,从表中可以看出,普通无涂层钻头分别加工50孔、100孔时,钉头宽度均约为铜厚1.40倍;MDC涂层钻头分别加工1 000孔、5 000孔时,孔内几乎无钉头现象。由此可见MDC涂层具有十分优异的钉头控制能力。

图8 普通钻头与MDC涂层钻头加工ST115G板孔内钉头情况图

图9是孔口毛刺情况,普通无涂层钻头加工该ST115G板材50孔后,孔口毛刺最大达到37.536 μm,加工至100孔后,随着钻头刃口的磨损加剧,刃口切削能力显著下降,导致孔口毛刺最高达41.561 μm,这将会给后工序毛刺除去工序带来极大加工难度,已经无法满足加工要求。而MDC涂层钻头加工1 000孔后孔口毛刺最大5.876 μm,加工至5 000孔时孔口毛刺也不超过9.358 μm。由于MDC涂层具钻头切削刃始终处于锋利的状态,有效避免了严重的孔口毛刺产生。

图9 普通钻头与MDC涂层钻头加工ST115G板孔口毛刺情况图

MDC涂层的硬度极高,摩擦系数低至0.1左右,并且涂层与硬质合金基材具有良好的结合强度。钻孔加工时MDC涂层的高硬度保证了涂层钻头的耐磨性,钻头不易磨损;光滑的表面加上自身的低摩擦系数保证钻头钻孔时排屑良好,排屑通道不会被阻塞,从而降低了钻孔时的扭矩,降低了摩擦阻力;良好的涂层与基材结合强度保证涂层钻头在钻孔时一直处在涂层的保护下工作。上述三种因素综合作用,从而使MDC涂层钻头在加工厚铜高导热陶瓷填料板时表现出很好的耐磨性能,大大提升了硬质合金微型钻头的使用寿命和加工品质。

2.2.5 微钻加工寿命

根据以上测试结果可知, SHD涂层由于槽内塞尘严重导致易于断刀,无法用于厚铜高导热ST115G板的钻孔。普通无涂层钻头加工50孔,孔位精度Cpk仅为0.312,并且孔口毛刺最大达到37.536 μm,孔位精度和孔口毛刺均不能满足加工要求。

MDC涂层钻头加工5 000孔磨损较小,孔位精度Cpk=3.254,几乎无钉头问题,孔口毛刺不超过9.358 μm,加工品质可以满足要求。由此可知,MDC涂层钻头加工实验板材寿命至少可达到5 000孔。

3 结论

实验分析测试了SHD涂层和MDC涂层微观形貌与摩擦系数;研究了普通无涂层、SHD涂层以及MDC涂层φ0.45钻头用于加工厚铜高导热板ST115G的加工品质,得出以下结论:

(1)改性纳米金刚石MDC涂层具有比纳米金刚石SHD涂层更加细小的晶粒和更加光滑的表面,它的摩擦系数低至0.1。

(2)普通无涂层钻头加工50孔,孔位精度Cpk仅为0.576,并且孔口毛刺最大达到37.536 μm,孔位精度和孔口毛刺均不能满足加工要求。从钻头批量加工方面来讲,普通无涂层钻头基本上无法用于此类厚铜高导热板材的加工应用。

(3)纳米金刚石SHD涂层由于槽内塞尘严重导致易于断刀,也无法用于厚铜高导热ST115G板的加工。

(4)改性纳米金刚石MDC涂层钻头加工厚铜高导热ST115G板可达5000孔寿命,该寿命条件下后刀面磨损较小,孔位精度Cpk=3.254,几乎无钉头问题,孔口毛刺不超过9.358 μm,加工品质可以很好地满足加工要求。

(5)改性纳米金刚石MDC涂层有效地解决了厚铜高导热板加工面临的钻头加工寿命短、加工品质无法得到保证等一系列难题,极大地提升了硬质合金微型钻头在厚铜高导热陶瓷填料PCB板加工中的使用寿命,能够有效地降低厚铜高导热板钻孔加工生产的成本。