阀芯去毛刺工艺研究

王宗勇,邵宗光,荆兴亚,江平

(徐州阿马凯液压技术有限公司,江苏 徐州 221004)

阀芯,作为重要的液压零件,毛刺的去除是加工工艺中的重要一步。目前,对于机加工毛刺,常见的去毛刺工艺包括手工去毛刺、高压水去毛刺、热能去毛刺、磨粒流去毛刺、电解去毛刺、化学去毛刺等[1]。

不同的去毛刺方法,特点和适用范围也有所区别。在阀芯整个加工工艺流程中,各工序产生的毛刺特点不同,去毛刺的要求亦不同,系统考虑阀芯去毛刺问题,设计不同的去毛刺工艺,对于经济、高效地保证去毛刺质量尤为重要。

1 概况

由于工件材料的机械性能对毛刺的产生及毛刺形态有很大影响[2],对于工件不同工序产生的毛刺,应安排不同去毛刺工艺。

因此,考虑毛刺特征和不同去毛刺工艺特点,经过多轮实际验证,阀芯加工工艺流程可设计为:机加工→毛刷轮粗去毛刺→手工去刺→清洗→表面处理→粗磨外圆→尼龙轮精去毛刺→精磨→清洗。下面重点介绍几种去毛刺工艺。

2 阀芯去毛刺工艺

在阀芯加工过程中,外圆车削、铣削、钻孔等机加工作业和外圆粗、精磨削作业,都会产生毛刺。对于机加工作业过程中产生的内孔过渡处的飞边、毛刺,常借助手工工具进行去除;对于机加工过程中产生的外圆处飞边、毛刺,可采用安装钢丝轮的通过式去毛刺设备进行粗去毛刺;对于磨削过程中产生的毛刺,可在精磨前,采用安装尼龙轮的通过式去毛刺设备进行精去毛刺。

2.1 钢丝轮去毛刺

在机加工过程中,工件未经表面处理,表面硬度较低,塑形较强,由于材料的塑形变形,在剪切断面处会形成飞边毛刺、挤压毛刺等,尤其在阀芯节流槽直角边缘及槽内圆孔集中了较大尺寸的毛刺。

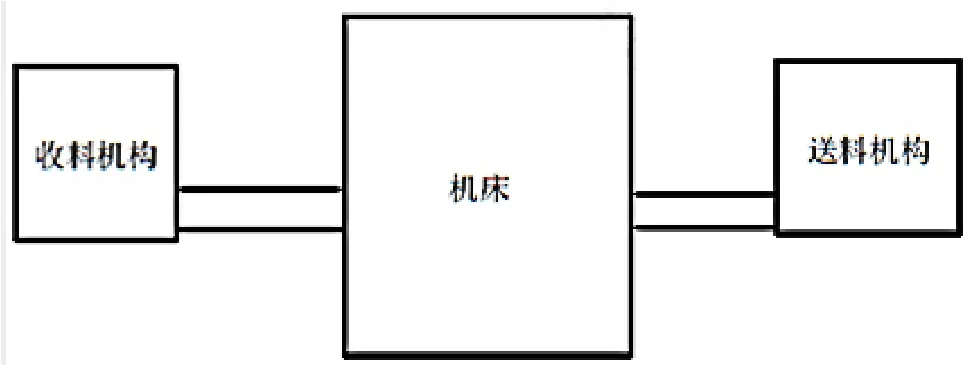

为提升阀芯去毛刺的效率,对于外圆处产生的机加工毛刺,可采用通过式去毛刺设备,该设备采用无心磨床结构形式,不同之处在于,将砂轮改为钢丝去毛刺轮。可快速去除外圆毛刺。该设备可配置上下料装置,实现加工自动化,极大提升加工效率,降低加工成本。

图1 通过式去毛刺设备布局图

图2 通过式去毛刺设备去毛刺部分和钢丝轮示意图

由于不同的钢丝线径、钢丝长度和密度,去毛刺的效果也会不同,线径越大,刚性越强,去毛刺作用越强,去毛刺后表面越粗糙,线径过大,容易产生划伤。钢丝长度越短,刚性越强,去毛刺作用越强,但使用寿命越短。钢丝密度越大,去毛刺作用越强,但密度太大,会对节流槽侧边的毛刺去除效果产生不利影响。经实际验证,采用钢丝线径0.15mm、钢丝长度40mm、密度2000根/cm2的钢丝轮,去除外圆处产生的机加工毛刺效果较好。

图3 阀芯外圆处毛刺

图4 阀芯外圆去除毛刺后效果

2.2 手工去毛刺

由于钢丝轮去毛刺对于外圆处毛刺的去除效果较好,对于内孔处的毛刺,一般采用手工去除的方式更为经济、有效。常用的手工去毛刺工具包括高速钢钻头、刮刀、锉刀等,同时可采用气动或电动工具,提升手工去毛刺效率。手工去毛刺实际效果受操作者熟练程度影响很大,对于手工去毛刺方法、去除范围,去除程度,应根据毛刺状态和去毛刺要求,制作具体的标准和规范。

图5 手工去毛刺工具

2.3 尼龙轮去毛刺

如阀芯工艺流程所示,阀芯经表面处理后,需进行粗磨外圆和精磨外圆加工,阀芯表面处理后表面硬度可达52-58HRC,粗磨产生的毛刺较小,经显微观察测量,粗磨后的阀芯毛刺尺寸约为20μm~50μm。

图6 毛刺微观图像

对于这类毛刺,手工去除较为困难,且效果难以保证。经实际验证,采用通过式去毛刺设备,效果较好。此处去毛刺设备,同样为无心磨床结构,砂轮改为尼龙轮。尼龙轮目数越小,硬度越高,去毛刺作用越强,去毛刺后表面越粗糙,边缘形成的圆角越大。经实际验证,尼龙轮目数一般采用240#,硬度为7P。

为更好的保证去毛刺效果,尼龙轮为5片组合,每片之间设置一定间隔,起到容纳铁屑的作用,可以避免在去毛刺过程中划伤表面。尼龙轮去毛刺工序产生的圆角,对于避免在液压阀使用过程中的阀芯划伤、卡滞,提升阀芯的使用寿命,亦有助益。

图7 通过式去毛刺设备去毛刺部分和尼龙轮示意图

由于阀芯对于尺寸精度和圆柱度要求较高,一般为2μm。精磨工序作为决定尺寸精度和形状精度的最终工序,加工余量较小;而尼龙轮去毛刺工序可产生约0.05mm的圆角,可有效防止精磨工序毛刺的产生,因此,一般精磨工序之后不再安排单独的去毛刺工序。

图8 车削形成的尖角(×500)

图9 去毛刺形成的圆角(×500)

3 结语

工程机械液压阀芯的加工质量,是影响液压阀性能和使用寿命的关键因素,阀芯对尺寸精度、形状精度和粗糙度有着极高的要求,同样,毛刺的控制和去除直接影响阀芯质量,是保证阀芯在液压阀寿命周期使用性能和寿命的关键。通常我们对阀芯加工精度尤为重视,对于毛刺的控制,一定程度有所忽略。因此系统研究阀芯不同工序毛刺状态,并有针对性设计去毛刺工序,对于提升液压阀的质量和使用寿命,意义重大。