印制板板边插头硝酸蒸汽试验研究

宁敏洁 周 亮 周 波 方贵练

(工业和信息化部电子第五研究所,广东 广州 511370)

0 前言

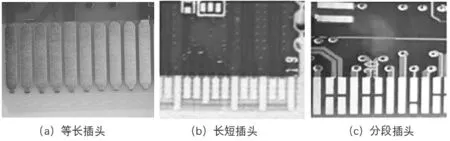

印制电路板(PCB)板边插头表面是通过电镀镍/金处理,用于板卡信号连接。常见的板边插头结果见图1所示。由于板边插头表面未进行三防漆涂覆或其他防护措施,因此,在产品服役过程和整个寿命周期里,板边插头的金层一直裸露在空气中,这就要求金手指的金层要有较好的耐腐蚀性能,以确保产品在使用过程中不被环境腐蚀,保持良好的可靠性。目前对金镀层表面孔隙率的检测方法主要有硝酸蒸汽法、盐雾试验和电解显像测试[1],本文主要分析板边插头硝酸蒸汽试验腐蚀机理及腐蚀失效的形成原因。

图1 常见板边插头类型图

1 原理

1.1 试验原理

金手指的镀层从表及里逐次是:金(Au)→镍(Ni)→铜(Cu),表面的金层厚0.8 μm~1.3 μm,镍层厚3 μm~8 μm,铜层厚度35 μm左右。Au作为惰性金属,不易与其他物质发生化学反应,能有效地抵抗外界环境中有害物质的侵蚀,但是当板边插头的Au面存在微孔[3]、晶格缺陷、缝隙、漏镀等缺陷时,Ni层或Cu层的化学性质比较活泼,会与渗入的腐蚀性介质接触,发生腐蚀失效。因此,板边插头的腐蚀主要是指Au层底部的Ni和Cu镀层与周围腐蚀性介质(酸性气体、盐雾、含硫气体等)之间发生化学或电化学作用而引起的破坏。

1.2 腐蚀机理

试验时,将浓硝酸倒入试验容器中会呈现出 “白雾”现象,这是由于浓硝酸分解出的二氧化氮与水蒸气结合形成硝酸小液滴,小液滴附着在板边插头表面,通过孔隙与镍接触发生化学反应,镍层底部为铜层,当表面有孔隙或裂缝露铜现象,底铜同样会被腐蚀,化学反应式如下。第一步:化学反应式如下。

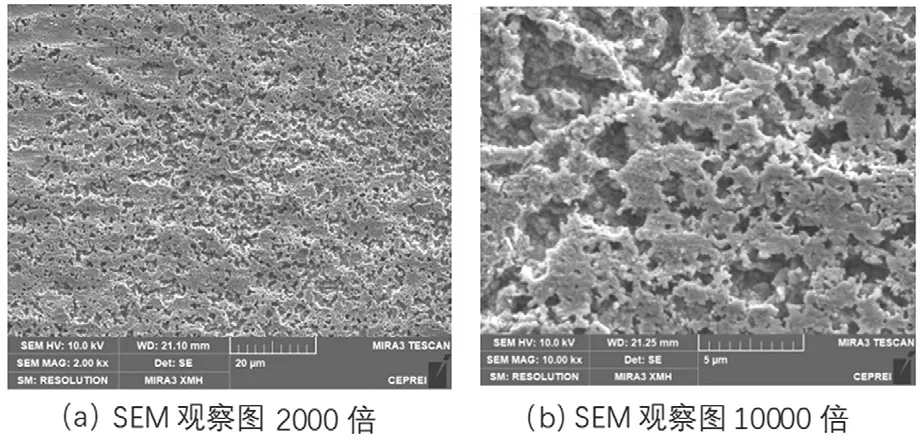

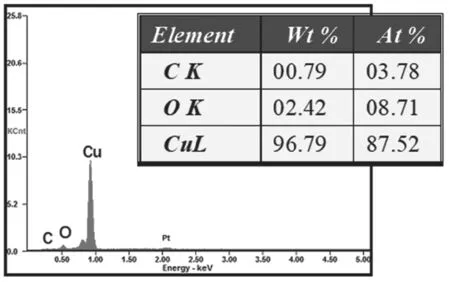

将铜箔放入硝酸蒸汽中进行试验,试验后对铜箔表面进行观察,见图2和图3所示,通过SEM观察可以看到铜箔表面腐蚀形貌较为均匀,此形貌为典型的化学腐蚀形貌,成分主要为Cu、O和C。

图2 铜箔表面硝酸蒸汽腐蚀后SEM代表性图

图3 铜箔表面硝酸蒸汽腐蚀后EDS能谱图

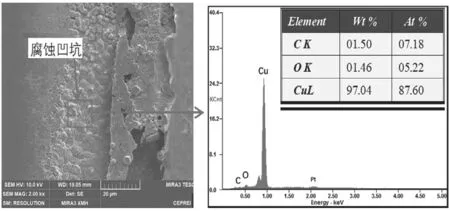

随着反应时间的延长,板边插头表面易出现鼓包现象,如图4所示,这是由于金层作为惰性电极不发生反应,腐蚀气体及蒸汽沿金层孔隙进入内层作为电解液逐层进行腐蚀,随着腐蚀产物的累积,体积逐渐膨胀产生金面鼓包甚至裂纹,并逐渐变大,最终导致镀层掉落产生腐蚀空洞。继续对板边插头末端去除阻焊,将腐蚀位置在电镜下观察,发现铜侧出现较为严重的腐蚀凹坑,形貌如图5所示,此形貌的发生主要是由于活泼金属铜和镍在酸性较强的水膜介质中容易失去电子,两者与金之间形成电位差,通过介质产生了电流,继而产生了电化学反应,致使电位较低的负极被氧化(腐蚀或咬蚀),在强酸环境下正极发生析氢反应。

图4 板边插头表面硝酸蒸汽腐蚀后SEM代表性图

图5 板边插头末端电化学腐蚀电镜图

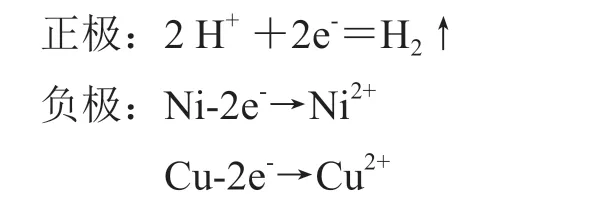

第二步:电化学反应式如下。

金属Ni或Cu镀层(阴极)与Au(阳极)形成原电池反应,由于Au与Ni的电位差要大于Au与Cu的电位差,电极电位相差较大,原电池腐蚀动力越大,所以一般Cu镀层的腐蚀程度较Ni层更严重。两种金属由于电位差的缘故,通过介质(酸性水膜)产生了电流,继而产生了电化学反应,电位高的负极被氧化(腐蚀或咬蚀),此现象也称为“贾凡尼效应”。

2 硝酸蒸汽试验失效模式及原因分析

板边插头硝酸蒸汽试验常见失效模式有:磨损腐蚀、表面晶格孔隙腐蚀、末端腐蚀和侧壁腐蚀。

2.1 磨损腐蚀

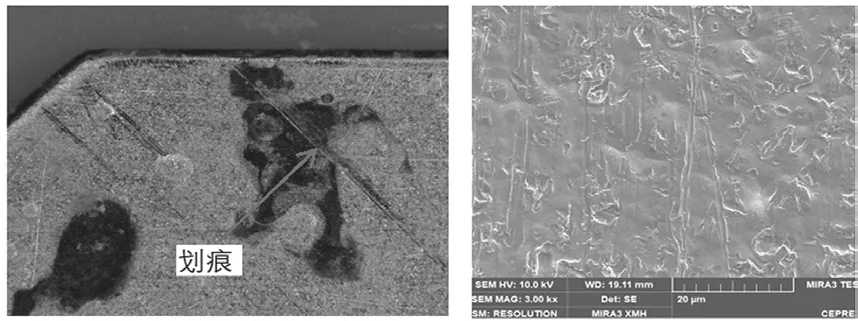

板边插头表面的Au层厚度一般为0.8μm~3.0 μm,耐磨性良好,但经多次插拔后,金手指表面容易造成磨损;另外PCB在铣切过程中由于防护或参数设置不当也造成表面金层划伤。划痕会导致金层不够致密,腐蚀性硝酸蒸汽渗入不致密晶格缝隙导致镍层或铜层发生化学腐蚀和电化学腐蚀失效,如图6所示。

图6 板边插头磨损代表性图片

2.2 表面晶格孔隙腐蚀

板边插头在电镀金过程中,电镀溶液中一方面存在过饱和气体,另一方面在电镀镍过程中由于氢离子在阴极上得到电子被还原而发生析氢反应,释放出H2小气泡。在制程中如果气泡未被有效去除,就会吸附在PCB板面上,导致气泡位置无法电镀而产生针孔(孔隙)。在硝酸蒸汽试验中,酸性蒸汽渗入孔隙内会发生化学反应和电化学反应,导致板面发生点状或局部腐蚀失效,如图7所示。

图7 孔隙腐蚀代表性图片

2.3 板边插头末端腐蚀

板边插头末端与铜导线直接相连并由阻焊油墨覆盖,当油墨与铜之间结合力较差或油墨存在裂缝、孔洞、侧蚀等缺陷,腐蚀介质从缝隙中渗入,与阻焊下镍层或铜面直接接触造成化学和电化学腐蚀,如图8所示。

图8 末端腐蚀代表性图片

2.4 侧壁腐蚀

图9所示为板边插头侧壁不包覆镍金和包覆镍金两种工艺[1],在硝酸蒸汽试验中,侧壁裸露的Ni层、Cu层会直接与腐蚀性介质接触,发生不同程度的腐蚀。侧壁包覆镍金工艺,在侧壁Cu层覆盖一层均匀的镍金层,故具备较好的耐腐蚀性,当侧壁金层质量存在缺陷或镀层与基材之间致密性较差时,底部会渗入腐蚀性介质,发生局部腐蚀失效。

图9 板边插头侧壁腐蚀图

2.5 其他说明

常见的腐蚀失效模式主要为以上四种模式,但是在硝酸蒸汽试验过程中,试样表面焊盘其他金属的影响也不容忽视。金属与硝酸反应的规律为:

(1)金、铂等不活泼金属不与硝酸反应;

(2)铁、铬、铝等金属表面形成不溶于冷浓硝酸的致密氧化膜,从而阻断了内部金属与硝酸的进一步的反应(即“钝化”现象);

(3)锡、锑等偏酸性的金属与浓硝酸作用产生含水的氧化物或含氧酸。

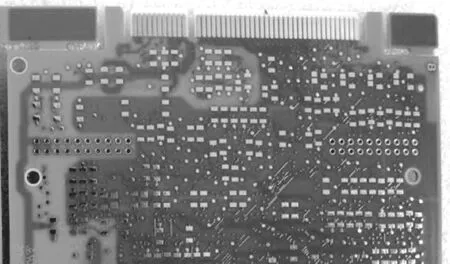

由于金价昂贵,基于成本考虑,印制板除板边插头位置外,其余焊盘位置常采用镀锡工艺,如图10所示。基于金属与硝酸反应的规律,锡与硝酸的反应生成的硝酸锡Sn(NO3)4是一种白色固体,具有挥发性,产物附着在板边插头上易影响结果判定,所以在试样进行硝酸蒸汽试验前需将镀锡焊盘进行保护,如粘贴高温胶带,避免对板边插头试验结果的影响。

图10 板边插头板局部图

3 改善措施

3.1 工艺参数改进

板边插头腐蚀模式中孔隙腐蚀是较为常见也是主要的现象,因此,主要的改善方向就是优化生产工艺,降低针孔(孔隙)的产生概率。另一方面,在无法改变外部腐蚀介质类型及温湿度条件下,避免活泼金属Cu和Ni镀层与腐蚀性介质直接接触。

(1)降低镀液中有机污染。

镀液中有机污染物的存在会导致溶液的润湿性或者表面张力的改变,从而导致小气泡吸附在PCB表面不易散开。

(2)提高电镀设备能力。

避免出现过滤泵进口处漏气,空气被泵吸入形成过饱和溶液;优化设备参数,设备震荡能力不足,微小气泡也不易散开。

(3)有研究表明适当增加镀铜层厚度、使用低粗糙度的铜箔和使用封孔剂同样能够降低腐蚀的发生[1]。

3.2 工艺设计改进

有焊接需求的化学镍金技术中由于金层厚度相对较薄,仅有0.05 μ~0.23 μm,一般难以抵挡具有强氧化性的硝酸蒸汽的腐蚀,化学镍金工艺硝酸蒸汽试验后发现金面有较多腐蚀点;化学镍/钯/金技术中的钯层减弱了镍层和金层之间的相互扩散[4]-[6],如图11所示, 可以有效地防止镍腐蚀引起的焊盘失效。化学镍/钯/金工艺硝酸蒸汽试验后结果未见明显腐蚀现象。故对于有焊接需求的焊盘,可选择化学镍/钯/金工艺技术。

图11 化学镍/钯/金结构示意图

4 总结

硝酸蒸汽腐蚀机理包括化学腐蚀和电化学腐蚀,化学腐蚀的发生主要集中在试样的浅表面,随着化学腐蚀对硝酸的不断消耗,金层和镍层之间形成的电位差,进一步形成了电化学腐蚀,导致镍层或铜层形成腐蚀凹坑,为了避免腐蚀的发生,可从工艺参数优化和工艺设计改进两方面进行改善,减少腐蚀的发生。

参孝文献

[1]张宣东,赵丽,陈国辉,等. PCB镀金层孔隙率检验方法研究[J]. 印制电路信息,2009,(9):27-29,58.

[2]周波,何骁,邹雅冰,等. 高速光模块PCB金手指腐蚀失效研究[J]. 印制电路信息,2020,5:39-42.

[3]杨文娴. 浅析硝酸蒸汽加速腐蚀实验失败的原因[J]. 电子世界,2014,(14):426-426,427.

[4]胡志强,何为,王守绪,等. 化学镍钯金表面处理工艺研究进展[J]. 材料导报,2016,(s2):151-155,175.

[5]林金堵,吴梅珠. 化学镀镍/化学镀钯/浸金表面涂覆层的再提出[J]. 印制电路信息,2011,(3):29-32.

[6]Li C C, Shih W L, Chung C K,et al. Amorphous Pd layer as a highly effective oxidation barrier for surface finish of electronic terminals[J]. Corros Sci,2014,83:419.