不同镀层重量的铝硅镀层加热时的镀层结构转变规律

周世龙, 叶盛薇, 邓璐璐, 邓宗吉, 卢茜倩, 郑笑芳

(1. 马鞍山钢铁股份有限公司 技术中心, 安徽 马鞍山 243000;2. 神龙汽车有限公司, 湖北 武汉 430000;3. 泛亚汽车技术中心有限公司, 上海 201201)

随着汽车行业对减重、降低能耗、提高安全性能的要求日益提升,热成形钢及热冲压技术获得广泛应用,热成形钢零件的需求也快速增加[1-2]。热冲压技术关键工艺过程是加热、冲压、保压和冷却[3]。热冲压过程中钢与空气接触形成氧化膜,会影响产品美观和后续的焊接和喷涂性能,需要进行抛丸处理。铝硅镀层热成形钢因在热冲压过程中无氧化铁皮成形,无需抛丸处理,可降低生产成本而应用最为广泛[4-5]。Arcelor Mittal专利技术的Al-Si镀层(化学成分(质量分数,下同)为8%~11%Si、2%~4%Fe,余量铝)最为成熟,其性能已得到充分的应用验证,典型Al-Si镀层的化学成分为Al-9.3%Si-2.8%Fe[6]。

铝硅镀层热成形钢加热后的镀层结构对最终产品性能有着重要影响[7-8]。常规镀层重量(AS150镀层,60~100 g/m2)的Arcelor Mittal铝硅镀层热成形后的镀层由基体至表面分为4层结构,分别为扩散层、Fe-Al 层、Fe-Al-Si层和Fe-Al层[9]。目前关于热处理工艺对常规镀层重量和其他镀层重量的铝硅镀层结构的影响缺乏系统性研究。因此,开展不同镀层重量的铝硅镀层在加热后的镀层结构转变规律研究,掌握镀层结构与热处理工艺的对应关系,对于制定热冲压工艺,指导热冲压生产,提高热冲压生产效率具有非常重要的意义。

1 试验材料与方法

试验所用材料为镀铝硅生产线生产的铝硅镀层钢板,基板采用1.4 mm厚的22MnB5钢板,镀液成分Al-10%Si-2%Fe,双面镀层重量目标值为40、80和150 g/m2,分别标记为AS40(薄镀层)、AS80(薄镀层)和AS150(厚镀层),镀层形貌分别如图1所示,可见其单面镀层厚度分别为8.20、12.50和25.12 μm。采用X射线荧光光谱法对钢板沿板宽方向的双面镀层重量分布进行检测分析,结果如表1所示,可见所得铝硅镀层的镀层重量基本达到目标值。

图1 铝硅镀层的显微形貌Fig.1 Morphologies of the Al-Si coatings(a) AS40; (b) AS80; (c) AS150

表1 双面铝硅镀层的重量分布(g/m2)

将上述铝硅镀层钢板加工成尺寸为1.4 mm×75 mm ×150 mm的样板,使用箱式电阻炉和平板淬火压力机对试样进行加热和淬火,冷却速率>30 ℃/s,具体热处理工艺:①分别在840、870、900、930、960、1000 ℃保温5 min;②在930 ℃分别保温1、2、3、4、5、6、7、8、9 min。采用FEI-QUANTA450扫描电镜和EDAX-APOLLOX能谱分析仪对加热和淬火后的镀层结构、化学成分和镀层厚度进行分析。

2 试验结果与讨论

2.1 加热温度对不同铝硅镀层重量镀层结构的影响

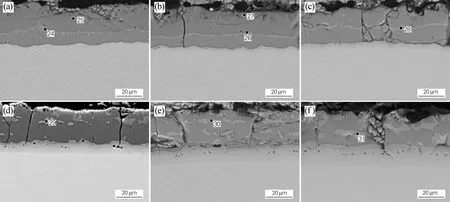

不同加热温度下AS40、AS80、AS150镀层的显微结构如图2~图4所示,相应位置化学成分和相分析结果如表2~表4所示。可以看出:①加热温度较低时(840 ℃),薄镀层(AS40和AS80)呈现4层结构(由基体至镀层表面分别为扩散层(Fe+Fe3Al)、Fe-Al层、Fe-Al-Si层和Fe-Al表面层),而厚镀层(AS150)呈现5层结构,在4层结构的外侧还存在一层低Fe含量的Fe-Al-Si层,加热温度升至900 ℃时,厚镀层AS150转变为4层结构;②加热温度较低时,3种镀层中Fe-Al-Si层较为连续且Si含量较高,随着加热温度的升高,Fe-Al-Si 层逐渐增厚、Si含量逐渐降低,且厚镀层AS150较薄镀层AS40、AS80的Si含量更高、不连续性更明显;③扩散层下部(靠近基体)与扩散层上部(靠近Fe-Al层,如点12、14、18等)Si含量差别较大,扩散层上部Si含量较高,该部分实际成分与Fe-Al-Si层相当,随着加热温度的升高,扩散层、扩散层上部皆逐渐增厚;④随着加热温度的升高,薄镀层逐渐由4层结构转变为3层结构、2层结构,在加热温度为930 ℃时,薄镀层AS40开始呈3层结构(扩散层、Fe-Al层和Fe-Al-Si 层,或存在不连续Fe-Al表面层),加热温度升至1000 ℃时,薄镀层AS40、AS80基本呈两层结构(扩散层和Fe-Al层)。需要说明的是,不论是扩散层还是Fe-Al层、Fe-Al-Si层,其中都包含Si,只不过Si含量有所不同,一般扩散层中Si含量不超过5%,Fe-Al层中Si含量不超过3%,Fe-Al-Si层中Si含量大于3%。

图2 不同加热温度下AS40镀层的显微结构Fig.2 Microstructure of the AS40 coating under different heating temperatures(a) 840 ℃; (b) 870 ℃; (c) 900 ℃; (d) 930 ℃; (e) 960 ℃; (f) 1000 ℃

图3 不同加热温度下AS80镀层的显微结构Fig.3 Microstructure of the AS80 coating under different heating temperatures(a) 840 ℃; (b) 870 ℃; (c) 900 ℃; (d) 930 ℃; (e) 960 ℃; (f) 1000 ℃

图4 不同加热温度下AS150镀层的显微结构Fig.4 Microstructure of the AS150 coating under different heating temperatures(a) 840 ℃; (b) 870 ℃; (c) 900 ℃; (d) 930 ℃; (e) 960 ℃; (f) 1000 ℃

表2 图2中AS40镀层不同位置的化学成分(质量分数,%)及物相分析

表3 图3中AS80镀层不同位置的化学成分(质量分数,%)及物相分析

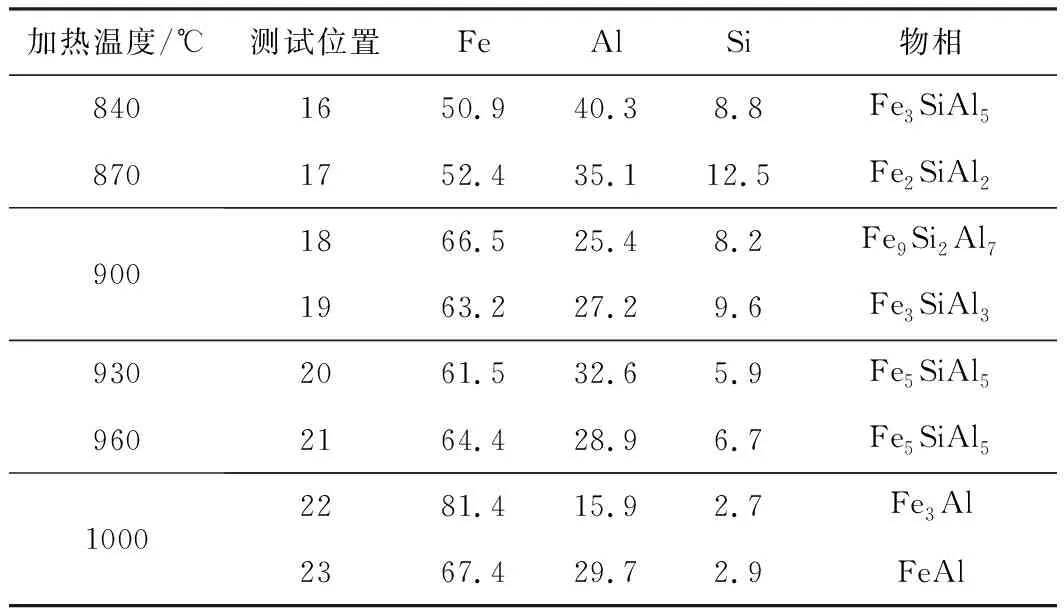

表4 图4中AS150镀层不同位置的化学成分(质量分数,%)及物相分析

2.2 加热时间对不同铝硅镀层重量镀层结构的影响

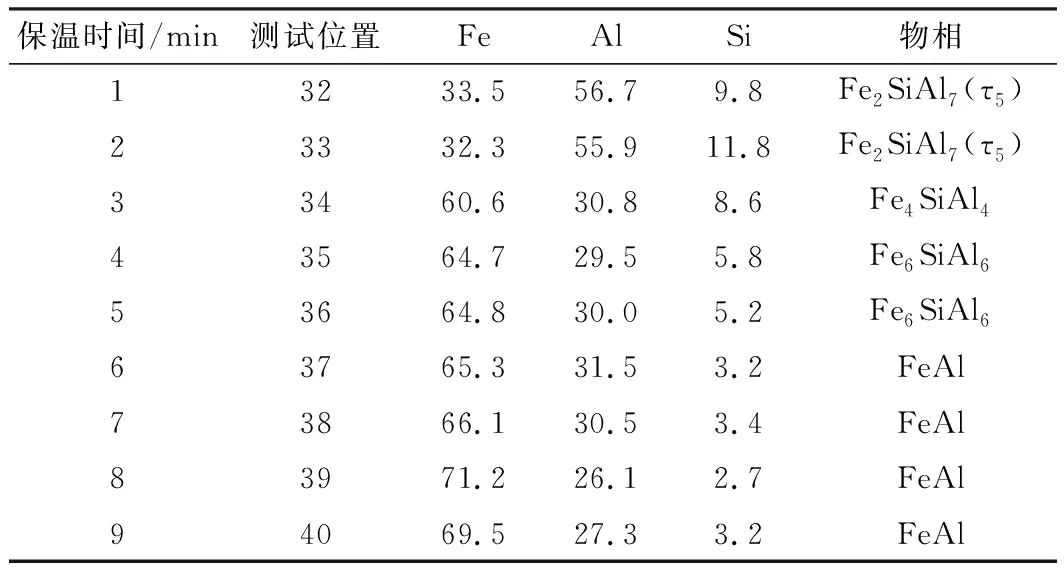

不同加热时间下AS40、AS80、AS150镀层的显微结构如图5~图7所示,相应位置化学成分和相分析结果如表6~表8所示。可以看出:①当保温时间较短时,3种镀层中皆存在未反应的Al层(如点50)或Fe2SiAl7(τ5)相(如点32、33、42、51等),此时镀层未完全合金化,随着保温时间的增加,Al层含量减少,τ5相含量快速增加(厚镀层尤其明显,如1~2 min时),当τ5相完全转变为富Si的Fe-Al-Si(Fe与Al含量不同于τ5相,如点34、43等)和贫Si的Fe-Al时,镀层完全合金化,且厚镀层完全合金化的时间较薄镀层的长,厚镀层完全合金化时间则为4 min,薄镀层完全合金化时间为3 min;②当保温时间较短时形成的Fe-Al-Si中间层较为连续且Si含量较高,随着加热时间的增加,Fe-Al-Si 层逐渐增厚、Si含量逐渐降低,且厚镀层较薄镀层的Si含量更高;③当保温时间为5 min时,薄镀层AS40开始呈3层结构(扩散层、Fe-Al层和Fe-Al-Si层,或存在不连续Fe-Al表面层),保温时间为6 min时,呈两层结构(扩散层和Fe-Al层),薄镀层AS80于6 min时呈3层结构,于7 min时呈两层结构,厚镀层AS150未见层数减少;④当保温时间大于7 min,薄镀层AS40、AS80的扩散层与表面层之间不存在明显界面。

图5 不同保温时间下AS40镀层的显微结构Fig.5 Microstructure of the AS40 coating under different holding time(a) 1 min; (b) 2 min; (c) 3 min; (d) 4 min; (e) 5 min; (f) 6 min; (g) 7 min; (h) 8 min; (i) 9 min

保温时间/min测试位置FeAlSi物相13233.556.79.8Fe2SiAl7(τ5)23332.355.911.8Fe2SiAl7(τ5)33460.630.88.6Fe4SiAl443564.729.55.8Fe6SiAl653664.830.05.2Fe6SiAl663765.331.53.2FeAl73866.130.53.4FeAl83971.226.12.7FeAl94069.527.33.2FeAl

3 讨论

加热前3种镀层结构相似,由基体至镀层表面分别为Fe-Al合金层(<1 μm)、Fe-Al-Si合金层(τ5,约4.5 μm)、Al层和弥散分布在Al层中的Fe-Al-Si合金相(τ6)[10-11]。不同镀层重量的铝硅镀层在加热后的结构转变规律:①加热时,τ5层与Al层反应生成液相,此时Si向液相镀层中迅速扩散形成富Si的Fe-Al-Si层(Fe与Al含量不同于τ5相),Fe-Al-Si层两侧形成Fe-Al相,此时靠近基体侧由于Fe与Al的强烈扩散转变为扩散层(Fe和Fe3Al),此时镀层结构由基体至表面依次为扩散层、Fe-Al层、Fe-Al-Si层和Fe-Al表面层(此时镀层称为完全合金化)。当镀层未完全合金化时,镀层表面存在未反应的Al涂层或τ5相。镀层重量越高的铝硅镀层所需完全合金化的温度越高或时间越长,厚镀层AS150完全合金化温度不低于900 ℃,保温时间不少于4 min,而薄镀层保温时间可减少至3 min;②随着加热的进行,Fe-Al-Si层、扩散层逐渐增厚,Fe-Al-Si层中Si含量逐渐降低,且厚镀层AS150的Fe-Al-Si层中Si含量明显高于薄镀层,不连续性增加。另外,厚镀层AS150未观察到镀层层数减少的现象,而薄镀层出现镀层层数减少的情况,当Fe-Al-Si层完全占据Fe-Al表面层或仅存在少量的Fe-Al表面层时,镀层由基体至表面呈3层结构,即扩散层、Fe-Al层、Fe-Al-Si层(或存在不连续的Fe-Al表面层),当Fe-Al-Si层继续增厚与扩散层相连时,镀层由基体至表面呈两层结构,即扩散层、Fe-Al-Si层(或存在不连续的Fe-Al表面层)。薄镀层AS40呈3层结构时对应的热处理工艺为930 ℃×5 min,呈两层结构时对应的热处理工艺为930 ℃×6 min,薄镀层AS80呈3层结构时对应的热处理工艺为930 ℃×6 min,呈两层结构时对应的热处理工艺为930 ℃×7 min。

表6 图6中AS80镀层不同位置的化学成分(质量分数,%)及物相分析

图6 不同保温时间下AS80镀层的显微结构Fig.6 Microstructure of the AS80 coating under different holding time(a) 1 min; (b) 2 min; (c) 3 min; (d) 4 min; (e) 5 min; (f) 6 min; (g) 7 min; (h) 8 min; (i) 9 min

图7 不同保温时间下AS150镀层的显微结构Fig.7 Microstructure of the AS150 coating under different holding time(a) 1 min; (b) 2 min; (c) 3 min; (d) 4 min; (e) 5 min; (f) 6 min; (g) 7 min; (h) 8 min; (i) 9 min

表7 图7中AS150镀层不同位置的化学成分(质量分数,%)及物相分析

一般铝硅镀层热成形钢加热后镀层需完全合金化,因为当镀层未完全合金化时,镀层液化反应不充分,镀层表面粗糙度较低[12],降低了镀层的耐蚀性能,并且未完全合金化的Al层或τ5相对焊接性能不利[13]。另外,热冲压厂要求厚镀层AS150加热后的扩散层厚度≤16 μm,薄镀层加热后的扩散层厚度≤12 μm。本文对不同加热温度和保温时间下不同铝硅镀层的扩散层厚度和镀层增厚量(镀层总厚度-原始镀层厚度)进行了统计分析,结果如图8所示。可以看出:①随着加热温度的升高或保温时间的延长,不同铝硅镀层的镀层总厚度和扩散层厚度逐渐增加,且镀层增厚速率与扩散层增厚速率相当,即镀层增厚主要通过扩散层厚度的增加实现;②热处理工艺为960 ℃×5 min或930 ℃×6 min时,薄镀层AS40、AS80的扩散层厚度≥12 μm,热处理工艺为930 ℃×9 min时,厚镀层AS150的扩散层仍小于16 μm。

图8 不同加热温度(a)和加热时间(b)下不同铝硅镀层重量扩散层厚度和镀层增厚Fig.8 Diffusion layer thickness and coating thickness increment with different aluminum-silicon coating weight under different heating temperatures(a) and different heating time(b)

此外,本文发现当加热温度过高(如≥960 ℃)时,Fe、Al扩散速率过快,易造成镀层组织不均匀、柯肯达尔孔洞数量增加等问题[14],恶化镀层的耐腐蚀性和焊接性能。综合考虑铝硅镀层热成形钢加热后的镀层结构、性能变化和产品使用要求,对于1.4 mm厚22MnB5钢基板,薄镀层AS40、AS80的优选热处理工艺为900~930 ℃×3~6 min,厚镀层AS150的优选热处理工艺为900~930 ℃×4~9 min。另外,考虑到实际热冲压生产效率,保温时间一般不超过6 min,因此,厚镀层AS150的优选热处理工艺为900~930 ℃×4~6 min。

4 结论

1) 不同镀层重量的铝硅镀层完全合金化时的镀层结构相同,由基体至表面依次为扩散层、Fe-Al层、Fe-Al-Si层和Fe-Al表面层,且镀层重量越高时完全合金化所需的温度越高或时间越长。

2) 随着加热的进行,Fe-Al-Si层和扩散层逐渐增厚,Fe-Al-Si层中Si含量逐渐降低。厚镀层AS150未呈现镀层层数减少的现象,而薄镀层AS40、AS80出现镀层层数减少的情况。当Fe-Al-Si层完全占据Fe-Al表面层或仅存少量的Fe-Al表面层时,镀层由基体至表面呈3层结构,当Fe-Al-Si层继续增厚与扩散层相连时,镀层呈2层结构。

3) 综合考虑铝硅镀层热成形钢加热后的镀层结构、性能变化和产品使用要求,对于1.4 mm厚22MnB5钢基板,薄镀层AS40、AS80的优选热处理工艺为900~930 ℃×3~6 min,厚镀层AS150的优选热处理工艺为900~930 ℃×4~6 min,此时薄镀层AS40呈4层、3层或两层结构,薄镀层AS80呈4层或3层结构,厚镀层AS150呈4层结构。