形变热处理对Cu-Ti-Fe-Sn合金组织与性能的影响

靖青秀, 孙玉晴, 肖翔鹏, 魏 渺, 彭 勇, 黄晓东

(江西理工大学 材料冶金化学学部, 江西 赣州 341000)

Cu-Be系合金具有高强、高弹、良好的导电、导热等一系列优良性能,被广泛应用于制作各种电子设备的元部件。但Cu-Be系合金材料在加工过程中会产生易致癌的毒粉尘,对操作人员等造成极大的危害,Cu-Be系列合金在使用过程中还存在抗高温性能差,高温导电性不稳定等问题[1-4]。因此,在当今信息技术飞速发展、国家提倡新型绿色环保合金的要求下,研制性能可媲美Cu-Be合金且使用环保的新型高强导电合金就具有十分重要的实际意义。

已有研究发现[5-7],具有时效强化性能的Cu-Ti (含1%~6%Ti,质量分数 )二元合金与Cu-Be合金的力学和物理性能在一定程度上具有相似性,但时效强化型合金Cu-Ti的导电率略低,因此其进一步的应用受到了限制。因Cu-Ti合金在时效过程中会生成有序共格相β′-Cu4Ti,该相会对合金性能起到强化作用,Cu-Ti合金导电率低是由于Ti固溶在Cu基体中对电子散射作用较大所致[7]。解决Cu-Ti导电率低的难点在于不降低合金力学性能的前提下,同时提高其导电率。

目前,相关研究主要围绕着添加微量合金元素以及优化Cu-Ti系合金成分等方面展开[8-13]。Zhao等[8]研究了合金元素Fe和Cr对Cu-3Ti合金箔组织和时效性能的影响,结果表明,在固溶处理条件下,单独添加Fe可形成Fe2Ti金属间化合物相,细化晶粒。Wei等[9]制备了Cu-4Ti及Cu-Ti-Fe-Cr两种成分的合金,发现Cu-Ti-Cr-Fe合金具有细小的晶粒和析出强化机制。Wang等[12]研究了三元合金Cu-Ti-Sn的组织与性能,发现铸态合金的初生相为α-Cu(Ti,Sn)和CuSn3Ti5金属间化合物,适当的时效时间可以提高Cu-Ti-Sn合金的硬度,CuSn3Ti5相的存在降低了铜基体中的溶质Ti含量,从而提高了Cu-Ti-Sn合金的导电性。可知,Fe加入到Cu-Ti合金中在固溶处理过程中可以细化晶粒,改善Cu-Ti合金的力学性能。 Cu-Ti合金中加入Sn可以提高导电率。根据Cu-Ti-Fe-Sn系四元合金体系间的二元相图[14],Fe、Sn在熔铸与热处理过程中能与Ti生成FeTi、Fe2Ti、Sn5Ti6、Sn2Ti5、SnTi2等,使得Ti在Cu基体中析出,降低Cu基体中Ti原子含量从而达到提高导电率的目的。本论文通过向Cu-Ti合金中添加微量元素Fe、Sn,制备一种极少被报道的Cu-Ti-Fe-Sn四元系合金,并采用热处理、冷变形时效等工艺处理[15-17],探究形变热处理对合金组织以及硬度、导电率的影响。

1 试验材料与方法

采用纯铜(99.99%)、纯Sn(99.99%)、还原Fe粉、Cu-50%Ti中间合金为原料,在氩气保护下,于真空熔炼感应炉中熔炼制得Cu-3Ti-0.2Fe-1Sn合金。合金铸锭在850 ℃下均匀化处理12 h,后随炉冷却至室温;再在850 ℃下固溶240 min,在环境温度下水淬;又对合金进行了冷轧变形及时效处理。试验研究了合金铸态与固溶态的组织与性能的变化;研究了固溶态与不同冷变形量(分别为40%、60%、80%)条件下,合金的组织与性能的变化;分析了冷轧合金在450 ℃下时效不同时间(60~600 min)的组织与性能的影响。

合金试样在腐蚀剂(5 g FeCl3+15 mL HCl+100 mL H2O)作用下,腐蚀10~20 s后,分别在Axioskop光学显微镜和MLA650F扫描电镜下观察其微观结构。形变热处理试样采用Maopao1000B金相磨抛机打磨抛光。采用200HVS-5维氏硬度计进行硬度测试,施加载荷砝码为1.0 kg,保持时间15 s,取5个或更多压痕的平均值。使用Sigma2008C便携式数字涡流导电率仪检测试样的导电率,取5个试验结果的平均值,并由国际退火铜标准单位(%IACS)表示。

2 试验结果与分析

2.1 形变热处理后的显微组织

2.1.1 铸态与固溶态

图1(a,b)为Cu-3Ti-0.2Fe-1Sn合金铸态与固溶态光学显微组织。由图1(a)可见,Cu-3Ti-0.2Fe-1Sn合金铸态组织呈明显的枝状晶组织,主要由初生α-Cu及枝晶间富(Ti,Sn)相组成。由图1(b)可见,经过固溶处理,原本铸态合金中的富(Ti,Sn)相溶入铜基体中,合金组织中晶粒开始长大。图1(c,d)为Cu-3Ti-0.2Fe-1Sn合金铸态与固溶态的SEM微观组织。由图1(c) 可见,铸态组织的第二相为棒状及点状均匀分布在晶粒内部及晶界处。由图1(d)可见,固溶态组织中在高温时未溶的残留第二相均匀地分布在基体与晶界中,呈长条状及点状。

图1 不同状态下合金试样的显微组织 (a,c)铸态;(b,d)固溶态Fig.1 Microstructure of the tested alloy specimens under different states (a,c) as-cast; (b,d) solution treated

图2为铸态Cu-3Ti-0.2Fe-1Sn合金扫描电镜EDS面扫描分析图。由图2可知,铸态合金中富(Ti, Sn)相主要分布于晶界处,Fe则均匀分布在合金基体中。图3和表1为Cu-3Ti-0.2Fe-1Sn合金固溶态SEM图和能谱分析结果。对图3区域出现的点状及长条状进行点扫描分析,发现A、C处第二相含Ti、Fe的量高于铜基体中B处的含量,含Sn的量可忽略不计。铸态合金中富(Ti, Sn)相已经溶入到基体中,铸态时的棒状第二相消失,固溶态出现了长条状。Fe/Ti原子分数比接近于1/2,可推断该析出相为Fe2Ti相。Raghavan等[18]已详细描述Cu-Ti-Fe 三元系在850 ℃时的等温截面图,证明有Fe2Ti相生成。

图2 铸态试验合金EDS 面扫描分析Fig.2 EDS surface scanning analysis of the as-cast tested alloy

图3 Cu-3Ti-0.2Fe-1Sn合金固溶态SEM图Fig.3 SEM image of the Cu-3Ti-0.2Fe-1Sn alloy under solution state

表1 图3中各点的能谱分析(原子分数,%)

2.1.2 不同变形量

图4为Cu-3Ti-0.2Fe-1Sn合金在不同变形量下的显微组织。相较于图1(b)未冷轧变形时,在不同变形量下Cu-Ti-Fe-Sn合金晶粒开始变形,晶粒发生破碎,呈纤维状。随变形量的增大,晶粒破碎程度增大。在变形量40%的条件下(见图4(c)),晶粒已被明显拉长,晶粒开始纤维化,但晶粒仍保持较完整的外形。变形量为60%时(见图4(b)),晶粒的纤维化程度增大,分布更密集。在变形量为80%时(见图4(d)),晶粒纤维化程度进一步增大,部分晶粒已经不再完整,部分晶界开始模糊。

图4 Cu-3Ti-0.2Fe-1Sn合金不同变形量轧制下的显微组织Fig.4 Microstructure of the Cu-3Ti-0.2Fe-1Sn alloy rolled with different deformation amount(a) 40%; (b) 60%; (c) 80%

2.1.3 不同时效时间

图5为Cu-3Ti-0.2Fe-1Sn合金60%变形量下不同时效时间的显微组织。由图5(a)可知,Cu-3Ti-0.2Fe-1Sn合金经过450 ℃×60 min的时效处理,经过冷变形被拉长的晶粒没有发生明显变化,第二相均匀分布在晶粒内部与晶界中。随着时效时间的延长,晶粒内部的长杆状第二相逐渐减少(见图5(c)),点状第二相开始逐渐长大(见图5(d))。图6为60%变形量条件下450 ℃时效120 min时的扫描电镜及面扫描照片。由图6(c)可以看出,Cu基体中的时效态第二相为富Ti相。随着时效时间的延长,富Ti相开始长大,并逐渐粗化,相对应地固溶在Cu基体中的Ti含量不断减少,这将影响时效过程中产生沉淀硬化的效果。

图5 Cu-3Ti-0.2Fe-1Sn alloy合金在60%变形量下450 ℃时效不同时间的显微组织Fig.5 Microstructure of the Cu-3Ti-0.2Fe-1Sn alloy aged at 450 ℃ for different time under 60% deformation(a) 60 min; (b) 120 min; (c) 240 min; (d) 480 min

图6 试验合金在60%变形量条件下450 ℃时效120 min的EDS 面扫描分析Fig.6 EDS surface scanning analysis of the tested alloy aged at 450 ℃ for 120 min under 60% deformation

2.2 硬度与导电率

2.2.1 铸态与固溶态

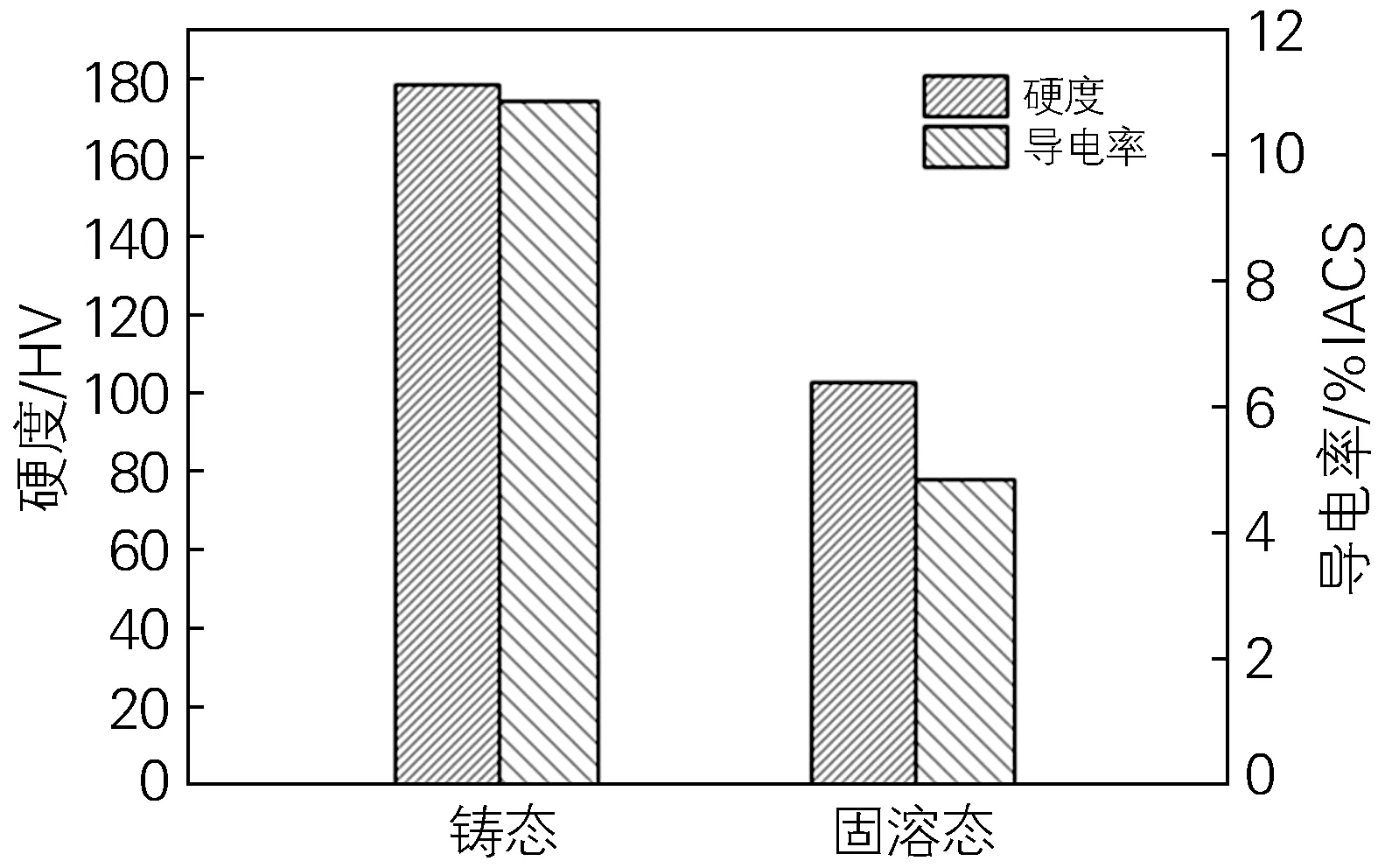

图7为Cu-3Ti-0.2Fe-1Sn合金铸态及固溶态的硬度和导电率。由图7可以看出,Cu-3Ti-0.2Fe-1Sn合金固溶态时的导电率与铸态的(10.85%IACS)相比,降低至4.58%IACS。这是因为富(Ti,Sn)相溶入铜基体中,形成了置换固溶体,导致晶格常数发生畸变,并且溶质原子溶入铜基体中增加了电子的散射,电子散射使电阻增加,合金导电性能降低。固溶态的硬度也发生了明显的下降,这是由于在固溶温度下保温一段时间后,微量元素高温时溶入铜基体中,在这段时间内溶质原子发生扩散,合金内部发生晶粒形核并长大,晶粒尺寸逐渐增大。此时合金固溶态的硬度下降主要受晶粒尺寸因素影响。

图7 不同状态下试验合金的硬度与导电率Fig.7 Hardness and electrical conductivity of the tested alloy with different states

2.2.2 不同变形量

为使合金材料获得形变强化和时效强化的双重效果,Cu-3Ti-0.2Fe-1Sn合金在时效前进行冷变形。由于铜基体中产生的析出沉淀相会阻碍切应力作用出现的滑移现象,进而形成应力集中区,使得合金获得形变强化。且在变形过程中合金晶粒发生形变,进而形成缺陷,在时效过程中为析出沉淀相提供了快速形核的条件。图8为不同变形量下Cu-3Ti-0.2Fe-1Sn合金的导电率与硬度变化,从图8可以看出,随着变形量的增加,合金硬度先快速升高,随后趋于平缓,最后缓慢降低。当变形量达到40%时,硬度达到了最高,相较于未变形时的硬度值提高了136.3 HV。这是因为Cu-3Ti-0.2Fe-1Sn合金内部出现位错塞积和缠结,增加了变形阻力,造成的位错强化的效果。当变形量增加至80%时,出现加工软化的行为。因为变形量提高到一定程度时使得合金的位错滑移更易进行,从而发生多边形化回复,合金发生软化[19-21]。从图8可以看出,导电率会随着变形量的增加而不断下降。这是因为冷变形使得基体中晶界上的点阵畸变严重,电子散射的作用增强,所以随着冷变形的增加,导电率下降。

图8 轧制变形量对试验合金导电率与硬度的影响Fig.8 Effect of rolling deformation amount on hardness and conductivity of the tested alloy

2.2.3 不同时效时间

图9为Cu-3Ti-0.2Fe-1Sn合金在不同变形量下450 ℃等温时效的硬度-时间关系曲线。Cu-3Ti-0.2Fe-1Sn合金固溶态硬度为101.9 HV。由图9可知,经过变形量为40%的冷轧,合金硬度达到238.34 HV,当冷轧变形量为60%时,合金硬度与变形量为40%的基本相同。变形量提高至80%时,合金硬度为191.92 HV,这是由于出现了加工软化行为。在变形量为40%时,时效60 min 硬度迅速到达峰值,变形量为60%和80%的时效硬度峰值分别发生在480 min和240 min,此时Cu-3Ti-0.2Fe-1Sn的硬度分别为338.16、310.2、293.4 HV。在整个时效过程中,随着时效时间的延长Cu-3Ti-0.2Fe-1Sn合金硬度均先上升后逐渐下降,硬度开始逐渐上升,说明轧制后适当时间的时效处理使得基体内部形成的沉淀析出相硬化效果突出,之后逐渐下降是由于基体中的第二相随时效时间延长逐渐长大合并而变得粗大,导致了合金硬度在时效峰值后逐渐下降。

图9 不同轧制变形量试验合金 450 ℃时效过程中硬度的变化 Fig.9 Change of hardness of the tested alloy with different rolling deformation amount during aging at 450 ℃

图10为Cu-Ti-Fe-Sn合金在不同变形量下450 ℃时效的导电率-时间关系曲线。由图10可知,Cu-3Ti-0.2Fe-1Sn合金固溶态的导电率为4.74%IACS。经过变形量为40%的冷轧,合金导电率为4.08% IACS。提高变形量至60%,合金导电率降低为3.68%IACS,进一步提高变形量至80%时,导电率快速降为0.75%IACS。在整个时效过程中,随着时效时间的延长Cu-3Ti-0.2Fe-1Sn合金导电率呈现逐渐上升的趋势。从图10可以看到,Cu-3Ti-0.2Fe-1Sn在时效600 min后导电率可达19.4%IACS。这是因为时效过程中第二相的析出大大减少了Cu基体中的溶质原子,显著降低了晶格畸变和电子散射,从而提高了导电率。然而,随着时效时间进一步延长,Cu基体中Ti和Sn、Fe的浓度逐渐降低,析出相增加速率下降。因此,在时效120 min后,导电率缓慢增加。

图10 不同轧制变形量试验合金 450 ℃时效过程中导电率的变化Fig.10 Change of electrical conductivity of the tested alloy with different rolling deformation amount during aging at 450 ℃

3 结论

1) Cu-3Ti-0.2Fe-1Sn合金铸态组织为明显的枝状晶,α-Cu为初生相,枝晶间为富(Ti, Sn)相。经过固溶处理后,Cu-3Ti-0.2Fe-1Sn合金组织晶粒开始长大,铸态组织中富(Ti,Sn)相消失,基体内出现长杆状第二相。变形量为80%条件下,发生加工软化。在时效过程中基体内析出大量富Ti第二相。Cu-3Ti-0.2Fe-1Sn合金铸态时的硬度及导电率分别为178.5 HV 和10.85%IACS,经过固溶热处理后,硬度及导电率明显降低至102.7 HV和4.58%IACS。

2) Cu-3Ti-0.2Fe-1Sn合金经过不同变形量轧制,会发生形变强化从而提高合金的硬度。变形量为40%时,硬度值达到了238.34 HV,较固溶态提高了136.44 HV。变形量为80%时,发生了加工软化行为,硬度降低至191.92 HV。

3) Cu-3Ti-0.2Fe-1Sn合金经过冷变形后时效处理,硬度升高至峰值后逐渐降低。在变形量为40%的条件下,时效60 min时硬度和导电率达到峰值338.16 HV、12.31%IACS。在变形量为60%的条件下,时效480 min时硬度和导电率达到峰值310.2 HV和18.59%IACS。