生产过程中的PCB线宽分析研究

李 坚,苟 辉,张国荣,于 梅

(中国航空工业集团公司西安航空计算技术研究所,陕西 西安710068)

随着信号传输速度迅猛提高、高频电路的广泛应用,印制电路板(PCB)的集成程度急剧提升,如层数的增加、器件的密集、线宽线距细化等[1]。相应的,PCB生产制作的安全可靠性要求也越来越高,PCB线宽的保证是电路连接可靠性、阻抗板阻抗值满足要求的关键。为了更好地控制实际生产线宽、提前进行线宽工艺补偿,为生产提供理论指导,在印制板生产过程中,研究各工序对线宽的生产加工能力、建立各工序对线宽生产的影响关系十分必要[2]。

PCB生产过程中影响线宽变化的主要工序有工程前处理、光绘、图形转移和蚀刻[3]。本文分别从该4道工序出发,研究其对线宽的影响关系。

1 工程处理对PCB线宽的影响

工程处理就是根据车间生产加工能力,将EDA设计好的PCB文件,通过工程软件进行工程处理,制作成车间生产的指导性文件,以完成印制板的生产。作为PCB生产前的第一道工序,工程文件制作的合理性、正确性直接决定板子的“生命”。在工程处理线宽时,根据车间生产能力,对板面上过细的线条会加以补偿,如将127μm(5 mil)及以下线宽工程补偿到137.16μm(5.4 mil),以便为后续生产留足够的加工余量。为尽可能详尽地分析不同线宽在整个生产过程中的变化情况,本文选取含有多种线宽且线条分布较均匀的十层板作为研究对象,板内各层线宽情况如表1所示。其中,L3层和L5层板内均为137.16μm的线条,L3层线条数量稀少、位置孤立,L5层线条充盈且分布均匀。

2 光绘对PCB线宽的影响

将电信号转变为光信号,采用光学原理在银盐胶片上得到与工程文件尺寸相同、图形一致的影像,这一过程称为“光绘”。其加工流程为接收工程文件→光绘处理→生成gbr文件→排版→生成光栅文件→绘图。工程文件制作完成后,就需将工程文件绘制成光绘底片。该工序是影响线条宽度变化最重要的环节,因为在绘制底片时,绘制图像不仅与线条分布、线条宽度、光绘补偿值有关,显影液的使用时间对绘制线宽也有着很大影响。本文以更换一次显影液为光绘生产周期(2周),按照2 d小批量绘制一次,记录每次光绘机绘制的各层同位置线条宽度。

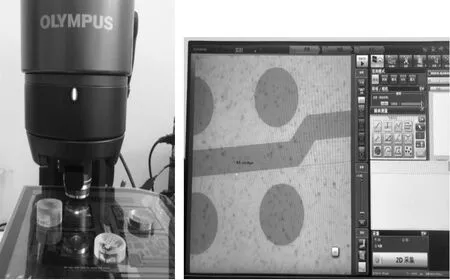

本单位使用SLEC-9600型激光光绘机进行底片生产,底片线宽采用OLYMPUS DSX10-TF金相显微镜测量,如图1所示。随机记录光绘周期内各层同位置的线条宽度,由于数据量庞大,这里只记录每层线宽的5组数据并取其平均值,记录数据如表2所示。为便于后续线宽分析,取6次光绘的平均线宽作为光绘分析线宽。

图1 底片线宽测量

从表2可以看出,在一次显影液更换周期内,随着光绘绘制次数的增加,同等条件下绘制的线条宽度逐渐减小,这与显影液使用时长及溶液活性有关。在显影液更换周期内,可以保证光绘绘制的线宽要大于设计线宽。经过大量数据比对得到,一般对于152.40μm以下线宽,绘制线宽比设计线宽大1~8μm;对于152.40μm及以上线宽,绘制线宽比设计线宽大2~10μm。

3 图形转移对PCB线宽的影响

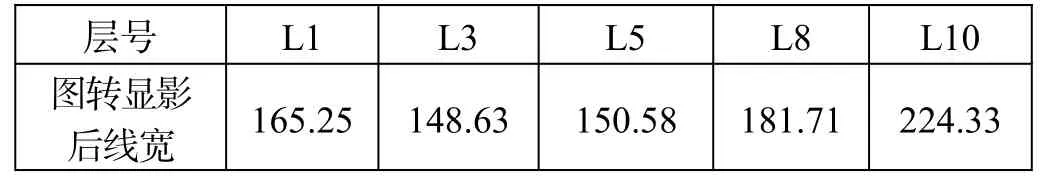

图形转移就是将照相底版上的电路图像转移到覆铜箔层压板上,形成一种抗蚀或抗电镀的掩膜图像,其工艺流程大致为刷板前处理→贴膜→曝光→显影。前处理是通过刷板清洁板面,使板面粗糙,使干膜牢固地粘附在基板表面。贴膜为后续曝光做准备,曝光就是紫外光通过底片使底片上透光图形感光,使图形转移到印制板上的过程。显影是将干膜中未曝光部分溶解于显影液而被去除,留下感光部分,起抗蚀刻或电镀保护的作用[4-5]。根据车间标准作业指导书要求进行图像转移过程,记录图转显影后印制板各层同位置线条处的线宽,由于测量数据庞大,这里随机统计每层同位置线条的5组数据并取其平均值,记录数据如表3所示。

表3 各层显影后线宽(单位:μm)

分析表3数据得出,各层显影后的线宽均大于设计线宽和光绘线宽。其152.40μm以下线宽显影后大于设计线宽10~12μm,152.40μm及以上线宽显影后大于设计线宽7~10μm,这与底片图形分布、曝光方式和曝光过程有关。且显影后的线宽与光绘机补偿线宽相近,这说明从光绘到图转过程中线宽变化规律稳定,可以根据光绘补偿线宽很好地控制图转显影后的线宽,为生产提供经验指导。

4 蚀刻对PCB线宽的影响

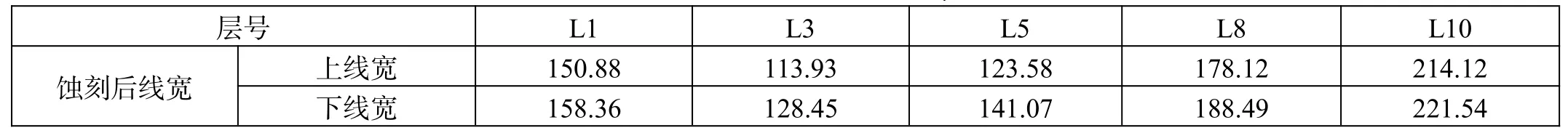

以化学的方法将覆铜箔基板上不需要的部分铜箔去除,使之形成所需要的电路图形,称为“蚀刻”。根据光绘底片绘制原理的不同将蚀刻工序分为酸性蚀刻和碱性蚀刻,酸性蚀刻是将未被干膜保护的铜面通过酸性蚀刻液腐蚀,再通过去膜工序将保护线条的干膜去除,达到内层蚀刻的效果。碱性蚀刻是将未被锡保护的铜面通过碱性蚀刻液腐蚀,再通过退锡液去除电镀锡层,留下需要的图形部分[6]。酸性蚀刻用于单片,单片铜厚1 Oz(1 Oz代表PCB的铜箔厚度约为35μm);碱性蚀刻用于外层,外层铜厚0.5 Oz。根据车间标准作业指导书要求进行内外层蚀刻,记录蚀刻后印制板各层同位置线条处的线宽,这里随机统计每层同位置线条的5组数据并取其平均值。由于蚀刻过程线条会发生侧蚀,因此蚀刻后的线条会存在上下线宽,记录蚀刻后线条宽度平均值如表4所示。

表4 各层蚀刻后线宽(单位:μm)

从表4可以看出,L3层137.16μm的线宽小于设计值,且偏离设计值范围较大,这是由于该线条较细且位置孤立,蚀刻时线条与蚀刻液接触充分、蚀刻量过大导致的;L5层均是137.16μm的线条,线条分布均匀,蚀刻后的线条宽度与理论要求值较匹配;其余层线条宽度较宽,蚀刻结果比较理想。各层蚀刻后的线宽均能满足国军标要求,生产合格。

蚀刻采用中线宽作为分析线宽,将各工序线宽统计汇总,如表5所示。各工序线宽变化如图2所示。

可以看出,光绘线宽和显影后线宽大于设计线宽,显影后线条宽度达到最大,为蚀刻工序留最大加工余量,蚀刻后的线宽接近设计线宽。

表5 生产过程各工序线宽比对(单位:μm)

5 小结

对各工序印制板线宽跟踪分析对比得到:①随着光绘绘制次数的增多,同等条件下绘制的线条宽度逐渐减小,但均大于设计线宽;②图形转移显影后的线宽与光绘补偿线宽相近,可以依据光绘线宽把控显影后的线宽;③蚀刻线宽不仅与附铜厚度、蚀刻参数有关,也与线条分布密切相关,越孤立处的线宽越不易控制,在工程处理时对孤立线条进行线宽补偿尤为重要。