热轧R轧机标高调整的技术改造

钟 杰,蔡 贤,许 钟

(北海诚德金属压延有限公司,广西 北海536000)

1 研究背景

热轧R轧机是往复式5连轧机,分5道次轧制,往复式,每道次渐减坯料厚度原理,轧到精轧F1所需的厚度要求。这样就要求R轧机在中心线精度,板型偏差匀要控制在设定的参数内,精轧才能轧岀合格的产品,所以R轧机的精度控制尤其重要。控制好R轧机的精度,首先要控制好压头的水平度,两侧的辊缝要达到允许范围,必须控制好阶梯垫的精度、平行度、位置度。控制好阶梯垫的精度,务必使阶梯垫在轧制过程当中不产生移位、振动及各类滑板,铜类衬板不磨损、不卡阻。

2 R轧机技术改造的必要性

R轧机阶梯垫由于原先设计的问题,阶梯垫总成是1 450线设计的,在实际生产当中,由于客户对产品的需求原因,远远不能满足工艺生产要求,经常出现损坏,主要损坏活动架的架体,底部衬板如图1所示,固定架的滑板如图2所示。

图1 底部衬板

图2 固定架滑板

为了使R轧机阶梯垫满足以上工艺条件,必须要进行技术改造,具体情况如下。

当活动架固定螺栓M20强度等级低、抗拉强度小时,应增大螺栓为M24,提高螺栓等级为12.9级。

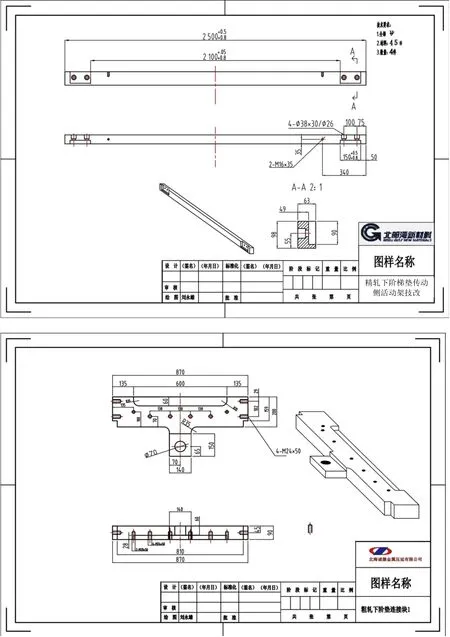

当活动架重新设计,不要加工工艺槽,应避开应力集中点,填补加工工艺槽,如图3所示。

图3 工艺槽

活动架边部衬板容易磨损,固定架底部铜板容易刮底,如图4所示。

图4 底部衬板

通过活动架、固定架及衬板的紧密设计,因振动而产生的压头测量不精准的情况得到了解决。活动架的稳定,主要取决于活动架的坚固,在生产过程中,由于活动架共振松动,连接块连接螺栓拉断或退出,造成活动架失效,活动架边部衬板容易磨损,固定架底部铜板容易刮底,卡阻固定架,阶梯垫无法进行移动,标高无法进调整,换辊过和受阻,严重影响生产时间,为了满足生产条件,增大螺栓为M24,提高螺栓等级为12.9,避开应力集中点,填补加工工艺槽,增强连接受力,有效避免了应力产生的一系列问题;重新设计活动架衬板,改造原设计常规ZCuSn10P1的材料设计成CuZ24A16的材料;改造活动架阶梯垫的台肩高度,避免刮底卡阻、活动架无滑动的情况。

另一方面,阶梯垫标高调整油缸因为没有受到强烈的振动,有效减少了阶梯垫标高调整油缸的更换次数,在降本增效方面起到很大作用。目前在热轧生产线上,粗轧机阶梯垫标高调整,换辊时间的问题一直是行业内难以解决的问题,阶梯垫标高调整的技术改造在行业内被部分应用,主要目的在于缩短故障时间,提高生产效率。

以上是R轧机阶梯垫的技改理由,经过技术分析以及设计图纸的进一步论证,于2019年3月进行初步改造,改造后的R轧机阶梯垫活动框架如图5所示。

图5 活动框架改造图

2019年4月,将技术改进后的阶梯垫上机,可发现,改进后的阶梯垫稳定性超强,阶梯垫没有卡阻现象。经过一段时间以来检查跟踪,目前已使用1年6个月,产线工艺得到满足。点检阶梯垫性能如表1所示。

表1 点检阶梯垫性能

表1(续)

3 R轧机阶梯垫改造前后的经济效益对比

3.1 改造前状况

活动架连接块拉脱,阶梯垫在机架内产生横移,固定架卡阻,阶梯垫与压头处无法对中,阶梯垫标高调整油缸由于没有与活动架的接块相连,阶梯垫标高调整油缸直接被拉出,损坏锁定油缸,维修人员进入机架内操作维修,需要有千斤顶开固定架处理;人工调整标高,再恢复活动架,连上阶梯垫标高调整油缸,严重影响生产。

每次换RW工作辊必须人工确认,调整阶梯垫都要花费30 min左右,遇到活动架散架的情况,须人工现场用支撑辊顶住移动,花费时间60 min左右,无法满足生产工艺要求。

由于粗轧阶梯垫与压头中心有偏差,后续精轧操作控制往往出现中心线左右偏差的情况,中心线偏差后产线调整8机架相当困难,影响精轧机中心线的情况就会经常发生,精轧机是后续工序的关键,由于中心线偏差过大,精轧机侧导板磨损增加,侧导板的损耗也大大增加——侧导板更换需要大量的人力物力。造成下一道工序一系列的连锁问题,包括卷取卷型问题、层冷辊道及边护板的磨损问题。精轧机入口首道F1侧导板磨损最为严重,如图6所示。

图6 磨损的侧导板

更换侧导板及损耗备件需要大量的人力物力,无形中增加成本,F8出口层冷边护板经常性磨损,造成大量边护板需要维护及更换,极为严重的是废钢风险性极大,一旦层冷处废钢,精轧机出现大量堆钢,热卷箱同时废钢卷,精轧堆钢后,处理时间较长,往往需要1 h以上,粗轧二道次推废或返装,损失相当严重。正常的标高调整、移动阶梯垫只需要10 min,现在使用时间为30 min左右,至少影响的时间为20 min,影响的产量在153.8 t以上,严重时影响的直接经济效益196.864万元。为了提高生产效率,节约成本,对此标高调整进行技术性的改造。

3.2 改造后状况

改造后,未出现阶梯垫卡阻,压头振动量偏小,阶梯垫稳定性极高,阶梯垫油缸不因振动大而造成窜油的情况,有效保障了产线稳定的高产能,提供极大的安全保障。

通过对R轧机阶梯垫的改造,目前粗轧在控制板型方面,得到极大的控制,一方面,在更换R工作辊时,大大减轻操作工的劳动强度,轻轻松松在10 min以内完成阶梯垫调整,无需人工确认阶数,一次性调整到位,更加方便调整R工作辊辊缝。另一方面,有效提高了生产效率,更加便于调整中心线及板型,有利于下道工序的调整,而不至于浪费更多的时间调整中心线,从而使热卷箱卷型良好,大大避免因板型不良,控制不好而产生废钢,影响产能的提高。这是在时间方面得到了改善,提高生产效率。

其次通过对R轧机阶梯垫的改造,最大的好处是保护价格昂贵的阶梯垫本体,保护压头不因振动而损坏其他的设备零部件。关于阶梯垫油缸方面,由于阶梯垫卡阻,操作往复动作油缸,极其容易使油缸因油压急剧升高,或者是频繁切换油路,油液脉冲的原因,使得油缸内部腔窜油,损坏油缸。改经过改造,阶梯垫工作性能的稳定性得到了提高,增加活动架的持久性,使压头反馈的参数更加真实可靠,有效避免因阶梯垫移位、振动过大损坏压头及附属零配件。

综上所述,本次R轧机的阶梯垫技术改造具有极其重大的意义,改造后,无论在时间控制方面,还是在成本节约控制方面都具有非同一般的效果,特别在攻克粗轧板型、中心线偏差方面具都有极其重要的意义。