卡尔玛DCE型空箱堆高机转向油缸损坏原因及改造措施

陈强

1 卡尔玛DCE型空箱堆高机介绍

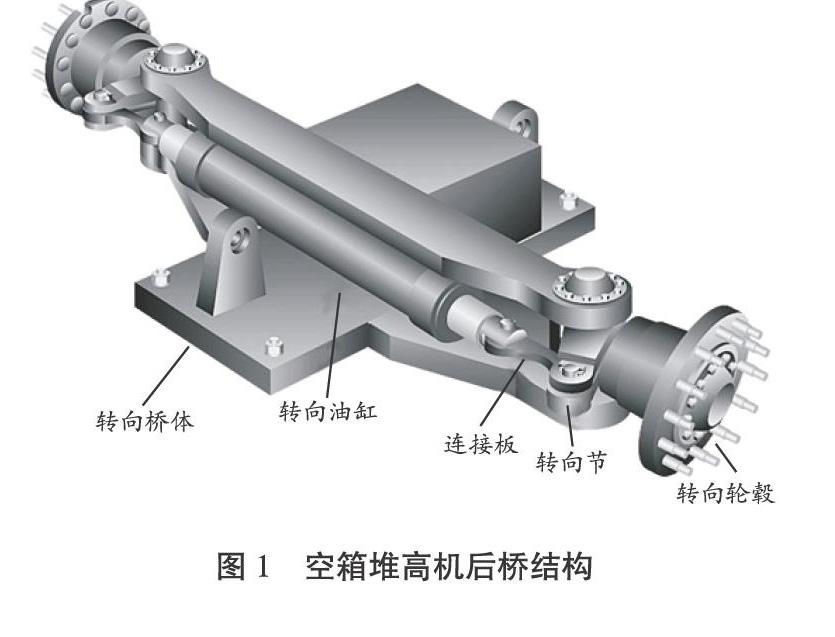

卡尔玛DCE型空箱堆高机是由卡尔玛司生产的专门用于空箱堆高作业的专业设备。该设备额定载荷为,可以进行7~8层标准集装箱高度的堆箱作业,目前广泛应用于我国各大港口和堆场。该款空箱堆高机是卡尔玛公司在大型叉车底盘的基础上针对空箱堆高作业的要求开发出来的,其在结构上与大型叉车有许多相似之处,如两者均采用前轮驱动、后轮转向的结构方式。如图1所示:空箱堆高机的转向轮胎安装在转向轮毂上,转向轮毂安装在转向节上,通过双作用转向油缸的拉动,转向节可以在一定角度内摆动,从而带动后轮转向。在实际使用过程中,转向油缸容易损坏,导致空箱堆高机无法转向,存在一定安全隐患。

2 卡尔玛DCE型空箱堆高机转向油缸存在的问题

2.1 转向油缸结构及控制原理

如图2所示,空箱堆高机采用的双作用转向油缸主要由缸筒、活塞杆、左右缸头及各种相应的密封件组成。与一般的转向油缸不同的是:该转向油缸的缸头不是采用常见的法兰螺栓固定的,而是采用大卡簧来防止缸头跑出,同时用端盖和端盖螺栓拉住缸头,防止缸头往里窜动。

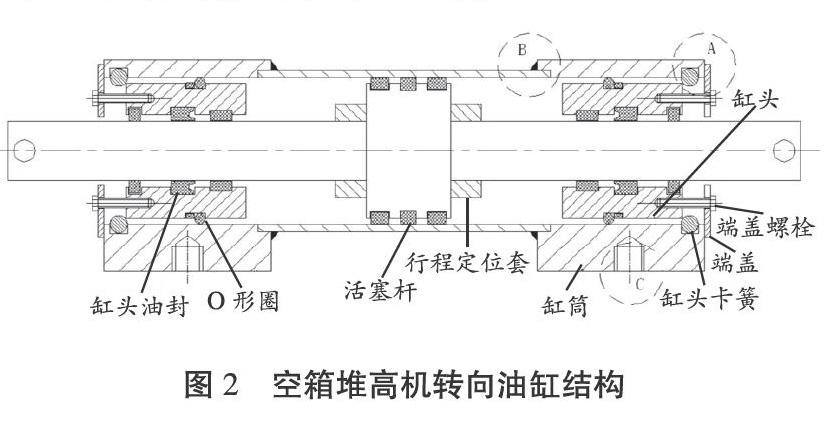

转向油缸的动作由液压系统控制,其控制原理如图3所示:油缸的压力由液压泵提供,油缸的动作方向通过方向机切换;同时,在控制系统中装有溢流阀,保证转向系统压力不超过。当然,实际上空箱堆高机的转向液压控制系统远远没有这么简单,另外还需要一套比较复杂的控制阀来合理调配转向动作、刹车、吊具动作等的供油顺序,以确保转向优先功能的实现。

2.2 转向油缸存在的问题

在实际使用过程中,空箱堆高机的转向油缸容易发生故障的主要部位为图2中的A,B,C处。A处是转向油缸缸头的卡簧槽位置,常见的故障表现为卡簧槽母材整圈开裂、卡簧失效、油缸缸头从缸筒里脱出、转向油缸无法动作等,该位置是转向油缸最容易出现问题的部位;B处是转向油缸缸筒的拼接焊缝,在使用过程中经常发生焊缝开裂、油缸缸筒脱开并喷油的现象;C处是转向油缸的固定螺栓,在使用过程中经常发生油缸固定螺栓松动或被剪断的现象。

根据对转向油缸故障的统计分析,绝大多数油缸发生故障时转向轮都处在“死方向”位置,因此,初步判断司机打“死方向”是造成油缸损坏的重要原因。

2.3 转向油缸受力计算及损坏原因

根据测量,转向油缸的缸筒内径为,活塞杆直径为,据此计算出油缸动作时液压受力面积为2。当转向油缸处于“死方向”时,油缸内的液压压力()就是溢流阀开启的压力(/cm2),据此可以计算出油缸打“死方向”时油缸活塞杆的推力约为。另外,由于液压系统中的溢流阀需要一定响应时间,当转向油缸运行到极限位置时的瞬间压力会比溢流阀的工作压力大许多。根据压力测试,在溢流阀起作用前的瞬间,液压压力可以达到以上,即转向油缸的最大推力瞬间可以达到左右。

鉴于此,厂家对空箱堆高机转向极限位置定位方式的设计与一般的小型叉车有所不同:小型叉车一般在转向桥左右两边各安装一块机械挡块或一套可调节的定位螺栓来抵住转向节,从而控制转向节的可转动角度;而空箱堆高机若采用这种方式,则可能因转向油缸推力太大造成转向节、转向节连接板及其他部件(如连接销等)受损或变形,在长时间的使用下,会导致油缸活塞杆变形,因此,空箱堆高机的“死方向”位置是靠转向油缸自身来定位的。转向油缸的“死方向”角度由图2中安装在活塞杆上的行程定位套控制。当空箱堆高机的转向节转动到一定角度后,转向油缸里的行程定位套顶住缸头,活塞杆无法继续动作,转向轮就处于“死方向”位置。该设计方式可以有效避免转向节等重要部件受力过大,但转向油缸缸筒本身会受到较大冲击力。当转向油缸处于极限位置时,活塞杆行程定位套顶住缸头,活塞杆的推力全部作用在油缸上,油缸上的焊缝、缸头卡簧槽及油缸固定螺栓都会受到非常大的作用力。不过,转向油缸的推力并不会立即导致油缸损坏,根据计算,油缸重要部位的承受能力均大幅超过油缸推力。

2.3.1 转向油缸固定螺栓剪切力计算

转向油缸固定螺栓采用M20的10.9级高强度螺栓,根据相关资料,其极限剪切应力至少为,那么,单枚油缸固定螺栓的极限抗剪切力为。转向油缸为双作用油缸,缸筒上共有4枚固定螺栓,左右两侧各2枚。当油缸工作时,两侧螺栓受到的剪切力方向相反;因此,单侧2枚螺栓共同承受油缸的推力,即平均单枚固定螺栓承受的剪切力,不到螺栓极限抗剪切力的1/3。

2.3.2 缸筒卡簧槽强度计算

根据油缸卡簧槽尺寸(见图4),按油缸缸筒材料为45号钢、许用剪切应力为计算,得到缸筒卡簧槽的许用应力为,约,是油缸最大推力的2.6倍。

2.3.3 转向油缸损坏原因

根据以上计算结果,无论是转向油缸的固定螺栓还是卡簧槽部位,其强度均能承受油缸推力,正常使用下的油缸不会因此而受损。造成转向油缸损坏的真正原因是空箱堆高机司机长期进行“死方向”操作,导致油缸活塞杆对油缸缸筒产生高强度和高频率冲击,造成缸筒和固定螺栓产生金属疲劳。

在空箱堆高机司机打“死方向”行车的过程中,受场地路面平整度及轮胎花纹形状等因素的影响,轮胎每转动1圈,油缸缸筒受到的冲击次数达几十次。如图5所示,空箱堆高机一般采用块状横向深花纹工程轮胎,这种轮胎花纹可以产生较大的切向弹性变形,增加轮胎抓地力,防止轮胎切向打滑;此外,这种轮胎花纹还能产生一定横向弹性变形,防止轮胎横向侧滑。以某国产品牌轮胎为例,该轮胎有30格花纹,在不考虑地面不平等因素造成轮胎横向受力的情况下,轮胎在“死方向”状态下每转动1圈,会受到30次横向反作用力来使轮胎摆脱“死方向”状态。轮胎反作用力造成转向油缸推力出现有规律的波动,从而使缸筒因受到较大循环应力而出现金属疲劳。

空箱堆高机轮胎直径为左右,据此计算,空箱堆高机每行走,轮胎对转向油缸造成8.3次反作用力;若考虑地面不平造成的影响,则转向油缸所受反作用力的次数更多。在卸船堆箱作业中,司机(尤其是新司机)频繁采用打“死方向”的方式来调整集装箱堆放角度,堆放1个集装箱需要调整数次。若平均每台空箱堆高机年作业量10万箱以上, 按卸船作业量5万箱、每个集装箱打“死方向”行走计算,转向油缸缸筒受到的循环应力次数高达125万次。由此可见,空箱堆高机司机打“死方向”作业是造成转向油缸缸筒材料金属疲劳的主要原因。

3 卡尔玛DCE型空箱堆高机转向系统改造

3.1 转向系统液压油路改造

转向油缸缸筒材料金属零件疲劳周期的主要影响因素为:(1)零件本身存在设计及加工缺陷,如裂纹、沙眼等导致零件在使用过程中存在应力集中的现象;(2)零件在使用过程中承受较大循环应力,其承受的最大循环应力越大,零件断裂循环次数越小。具体来看,零件在加工中存在的问题难以控制,受制于场地条件、操作习惯等,空箱堆高机司机频繁打“死方向”的问题在短时间内也难以改善,而空箱堆高机打“死方向”时油缸所承受的最大循环应力则是较易改变的。

如前文所述,当转向油缸动作到极限位置时,油缸受到的最大压力来源于液压系统持续上升的液压压力;如果在油缸动作到极限位置前切断液压油供给,则油缸承受的压力取决于油缸活塞杆的负载。根据测量,转向油缸在动作至极限位置前内部的液压压力不到,约为打“死方向”后极限压力的1/3。这意味着,在同样的使用条件下,若在油缸动作到极限位置前切断液压油供给,油缸的疲劳周期大约能延长3倍。

为控制转向系统液压压力,在方向机与转向油缸之间加装2个电磁阻断阀(见图6)。当转向油缸向右侧动作至接近极限位置时,右侧感应限位器检测到油缸位置,导通继电器,使左侧电磁阻断阀切换到单向阀侧,从而切断方向机对油缸的供油;由于液压油无法继续流通,液压系统提高的压力由溢流阀卸去,此时,方向盘变重,司机感觉已经打到“死方向”位置;由于电磁阻断阀为单向阀结构,当司机反转方向盘时,油缸可以从另一侧正常供油,司机在操作上的感觉与改造前基本没有区别。

3.2 转向系统电气线路改造

控制转向油缸油路的电磁阻断阀由安装在油缸两侧的行程传感器控制(见图7):当油缸向左侧移动到行程传感器位置时,传感器信号输出到继电器,使右侧电磁阻断阀线圈得电,切断油缸供油。行程传感器在使用过程中可能出现信号线常带电故障,导致该传感器控制的电磁阻断阀线圈常带电,使得向该侧的方向动作无法进行,存在一定安全隐患。为降低此故障发生概率,在转向油缸左右两侧各安装2个行程传感器,相互间采用串联连接方式,即一个传感器的信号输出线作为另一个传感器的电源线,只有2个传感器同时感应到继电器才会动作。2个传感器同时出现信号线常带电故障的概率极低,从而有效降低方向被意外锁死的概率。转向油缸行程传感器和电磁阻断阀安装如图8所示。

4 卡尔玛DCE型空箱堆高机转向系统改造效果及升级

4.1 改造效果及缺陷

对1台空箱堆高机进行转向油缸液压阻断阀改装试验并对改装效果进行跟踪。转向系统改造有效避免转向油缸在极限位置的使用,使转向油缸缸筒及固定螺栓受到的最大载荷力减小,从而对转向油缸起到良好的保护作用。

不过,该改造对液压元件造成一定冲击力,因为司机在操作方向盘时是以相对平缓的速度打到“死方向”位置的,系统的最大压力以相对缓慢的速度提升;而液压阻断阀的切换速度远远快于司机的操作速度,转向系统的液压压力会在瞬间达到较高值,从而对方向机、液压油管及阻断阀形成一定冲击力,可能导致这些液压元件的使用寿命缩短。

此外,改造加装的电磁阻断阀采用模拟电路控制,其长期使用的可靠性有待提升。虽然2个行程传感器串联控制继电器的方式可以有效避免因其中一个传感器短路而引发故障,但2个传感器同时短路通电难以避免。另外,这套系统无法避免因继电器线圈短路等引发故障。

4.2 改造升级

4.2.1 减少液压元件受到的冲击

导致液压元件受到冲击的主要原因是加装的电磁阻断阀切换速度过快,使液压系统的压力在短时间内上升到峰值,若降低电磁阻断阀的切换速度便能解决该问题。当前使用的电磁阻断阀属于开关型电磁阻断阀,即阀芯只有完全切断或完全打开2个状态,无法精细地控制阀芯的开度和切换速度。要实现阀芯切换速度的变化,可以选用比例电磁阻断阀,其可以通过控制线圈电流的大小实现阀芯开度的变化。当转向油缸动作到极限位置时,逐渐增加电磁阻断阀线圈的电流,阀芯的开度也由小变大,从而使系统压力的上升速度得到有效控制。电流变化的速度需要根据实际情况反复调试来确定。

4.2.2 升级电气控制系统

改造采用的模拟电路结构简单,成本较低,无法很好地实现对比例电磁阻断阀的控制,因此,需要在电气控制系统内增加可编程控制模块。

如图9所示,比例电磁阻断阀控制模块主要具有以下功能:(1)接收左右两侧行程传感器的位置信息,数字电路的应用不再需要将2个行程传感器进行串联控制,行程传感器的可靠性得到大幅提升;(2)实现对两侧比例电磁阻断阀的变电流控制,并通过修改程序设定的时间和电流值,对控制效果进行精细调整;(3)将控制系统中的故障以代码的方式输出到显示屏,以便对系统进行故障排除和维修。

(编辑:曹莉琼 收稿日期:2016-06-22)