轮胎式龙门起重机顶升油缸防坠落装置研发及应用

王兴峰

顶升油缸有助于减轻轮胎式龙门起重机(以下简称“轮胎吊”)轮胎磨损,从而降低轮胎消耗成本;但在设备使用过程中,顶升油缸内泄故障导致的活塞杆坠落事故时有发生,对码头作业安全和成本控制造成不利影响。针对上述问题,天津港太平洋国际集装箱码头有限公司(以下简称“太平洋国际码头”)曾先后采取以下解决方案:一是修改轮胎吊电气控制系统程序,当顶升油缸发生内泄故障时自动启动顶升油泵;二是为顶升油缸加装弹簧,当顶升油缸发生内泄故障时为其提供向上的拉力,从而防止活塞杆坠落。从实际应用效果来看:方案一仅适用于顶升油缸发生轻微内泄故障的情况,在顶升油缸发生严重内泄故障的情况下,活塞杆坠落事故仍然无法避免;方案二无法确定顶升油缸发生内泄故障后的下坠力,导致难以选择弹簧型号。鉴于上述方案应用效果不佳,太平洋国际码头再次对轮胎吊顶升油缸实施改造,为顶升油缸加装防坠落装置,从而有效防止顶升油缸内泄故障导致的活塞杆坠落事故。

1 轮胎吊顶升油缸防坠落装置技术方案

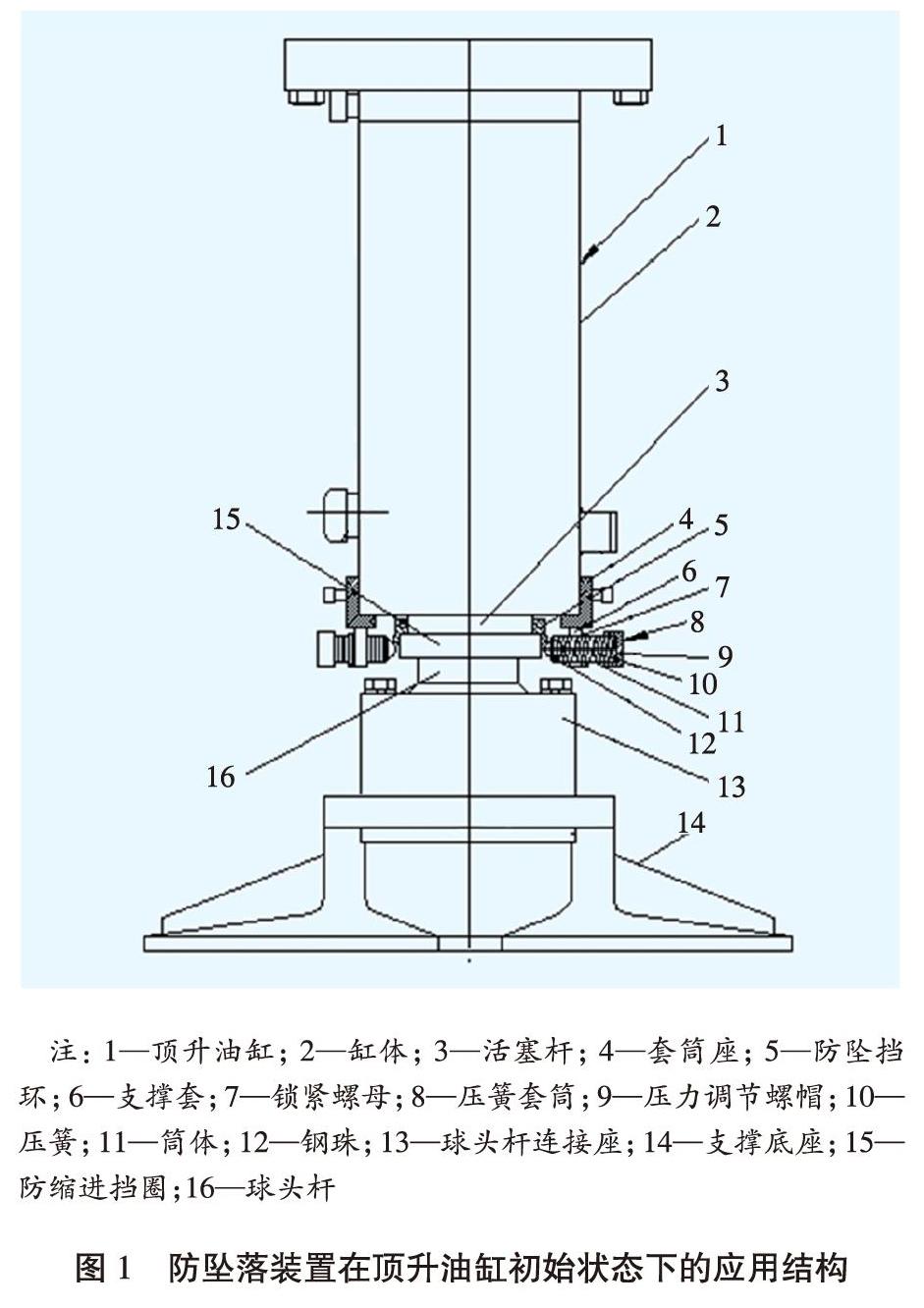

轮胎吊顶升油缸防坠落装置技术方案如下:在顶升油缸缸体底部端口增设套筒座,在套筒座底部两侧分别安装压簧套筒,在活塞杆伸出端顶部设置防坠挡环,通过调节压簧套筒内的钢珠与防坠挡环间的水平距离和竖直距离,有效防止顶升油缸内泄故障导致的活塞杆坠落事故,确保轮胎吊作业安全。该方案采用分体式设计(套筒座、压簧套筒和防坠挡环均为独立零部件),无须改变顶升油缸原有结构,具有简单、稳定、便于安装和维修等优点。

套筒座为套装在顶升油缸缸体底部端口的环形座。该环形座纵截面呈L形,由2个半圆环座通过燕尾形卡舌与卡槽咬合连接构成,并通过螺栓固定在顶升油缸缸体上。

压簧套筒由筒体、压簧(装置在筒体内)、钢珠(由压簧抵压可沿筒口伸缩移动)和压力调节螺帽构成,并以筒口朝向缸体中心沿缸体径向通過支撑套安装在套筒座底部两侧。压簧套筒的筒体外侧带有外螺纹,支撑套带有与筒体外螺纹相匹配的内螺纹。压簧套筒的安装方法如下:首先,将筒体旋入支撑套中,并令钢珠探出筒体;然后,根据设定的深度确定锁定位置,并通过锁紧螺母将筒体锁定在支撑套上;最后,拧动压力调节螺帽调节压簧的伸缩度,以获得所需的压力。

防坠挡环是由2个半圆形挡环对合连接构成的圆环体,环绕于活塞杆伸出端顶部。该圆环体环周外表面有连续设置的外凸下倾上斜面、中部竖直面和内凹下倾下斜面,其中,上斜面与中部竖直面的夹角等于下斜面与中部竖直面的夹角,均为30皛 60啊Q够商淄材诘母种樵谘够傻淖饔孟掠敕雷沟不返纳舷滦泵婀钩尚泵婊梗眯泵婊苟曰钊耸┘佑牖钊嗽硕较蛳喾吹闹嵯蛄ΑN朔乐够钊撕土釉诨钊松系闹С诺鬃杂勺孤洌⑷繁;钊四芄辉谝貉瓜低车淖饔孟麓С诺鬃匀缟担弥嵯蛄Τ吮匦氪笥谒性硕考òɑ钊恕⑶蛲犯肆幼椭С诺鬃┑闹亓客猓贡匦朐对缎∮诨钊亩ネ屏Α>扑悖弥嵯蛄τι瓒ㄎ? 410~5 684 N。套装于活塞杆端部的防缩进挡圈与活塞杆端部连接形成台阶面。防坠挡环内侧设有与防缩进挡圈台阶面相匹配的环周肩台面,可以卡装在防缩进挡圈台阶面上,并通过螺栓固连为一体。

上述套筒座、压簧套筒、防坠挡环、支撑套、锁紧螺母和压力调节螺帽均采用不锈钢材料制成,并经冷镀锌防腐处理。压簧采用强力弹簧,线径为,外径为38 mm。

在研发过程中,针对防坠落装置容易与顶升油缸脱离以及与底盘螺栓相互干涉的问题,项目组采取以下解决方案:(1)采用螺母互锁方式,防止螺栓松动;(2)将螺母布局由同一水平面改为上下错位,从而扩大顶丝与顶升油缸的接触面,改善紧固效果。

2 轮胎吊顶升油缸防坠落装置工作原理

当轮胎吊依靠轮胎直行时,顶升油缸处于初始状态:活塞杆缩回顶升油缸缸体内且支撑底座离地,钢珠位于防坠挡环下斜面下方(见图1),钢珠弧面顶端与防坠挡环中部竖直面间的水平重叠距离为5~20 mm,钢珠防坠支撑点与防坠挡环下斜面间的垂直距离为0~10 mm。一旦顶升油缸发生内泄故障,防坠挡环可有效阻挡活塞杆下坠,确保轮胎吊正常作业。

当轮胎吊转向时,顶升油缸进入工作状态:活塞杆在液压系统的作用下伸出顶升油缸缸体外,顶升油缸缸体上升,钢珠位于防坠挡环上方(见图2),转向机构带动轮胎离地,支撑底座着地,为轮胎转向操作作准备。

转向机构的驱动系统完成轮胎转向操作后,液压系统减压,活塞杆向顶升油缸缸体内回缩,支撑底座离地,轮胎着地。当防坠挡环到达顶升油缸缸体端部时,活塞杆停止上升,顶升油缸恢复至初始状态。

3 轮胎吊顶升油缸防坠落装置应用效果

轮胎吊顶升油缸防坠落装置采用弹簧顶珠固定方式,既能在活塞杆缩回时锁死油缸,防止活塞杆坠落,又能在活塞杆伸出时脱开顶珠,使油缸顶起轮胎吊。该装置不仅适用于轮胎吊,还可应用于其他领域的液压系统,具有广阔的应用前景。

从经济效益来看:太平洋国际码头现有48台出勤轮胎吊,每台轮胎吊配备4个顶升油缸,每个顶升油缸加装1套防坠落装置,每套防坠落装置的制作和安装成本约2 500元,预计改造项目投资为48万元;轮胎吊顶升油缸加装防坠落装置后,每年相关的维修费用将减少96万元,顶升油缸更换和安装费用将减少20万元,加之轮胎吊作业效率提高,经济效益十分可观。

(编辑:张敏 收稿日期:2019-03-21)