一种精确落管的电子加捻智能网络细纱机

杜宗宗

(经纬智能纺织机械有限公司,山西 晋中 030601)

精确性、稳定性和智能网络在细纱机领域受到越来越多的关注。精确性是指实际输出结果的准确度,在细纱机领域是指现实测量的数值与人机界面中设定的真实值之间的差距,例如细纱机集体落纱中实际的落管数量和真正所需的有效落管数量的差距;细纱机实际测量的纺纱捻度和人机界面里设定的捻度理论真值之间的差距[1]。稳定性是指机械设备在复杂运行环境状态下仍能够不出现异常、错误等问题,在细纱机领域是指机器在纺纱车间高温、高湿、环境污染等状况下仍能够稳定运行,例如细纱机的电子加捻系统在机械设备震动、飞花和油渍污染等状况下,保证相关元器件不出现故障并且能够纺出捻度稳定的纱线。智能网络是指通过技术手段,对各种不同的硬件设备进行连接,在细纱机领域是指通过计算机技术,使细纱机使用者能够实时在线监控每一台、每一锭的纺纱运行状态,例如细纱机的单锭检测技术和联网技术。

1 精确落管在细纱机中的设计应用

1.1 传统储管仓落管方式在细纱机中的应用

传统储管仓落管是在管仓的空仓和满仓位置各装有1 个反射光电开关,用于对储管仓的物位进行监控,随着空管提升电机带动提升带旋转,纱管依次掉落到储管仓中,当空仓和满仓两个反射光电开关都被挡住时,空管提升电机暂时停止旋转,纱管不再掉落,这时落管轨道下的左右两个气缸推动1 次凸盘,每个凸盘在经过储管仓时自动带走储管仓最下端的纱管[2]。由于轨道下方的凸盘气缸每次可以推动2 个甚至3 个凸盘,因此这种落管方式的落管速度相对较快,适合锭数较多的细纱机长车或超长车。但这种落管方式在细纱机车头和车尾不需要摆放纱管的凸盘上也排列了好多纱管,这些没用的纱管在一次集体落纱后会随着其他满纱经满纱提升机构送入满纱推车中,最终送往纺纱下一道工序络筒机中。这些混在满纱中的空纱管被送入络筒机中空转一圈,极大地降低了络筒机的运行效率。

1.2 传统单滴管落管方式在细纱机中的应用

传统单滴管落管是在单个纱管下落处上下各安装1 个反射光电开关,当下方的光电开关检测到凸盘对正时,空管提升电机带动提升带旋转;当上方的光电开关检测到有纱管落下时,空管提升电机就停止旋转,落管轨道下的左右两个气缸推动1 次凸盘,如此往复循环。这种落管方式采用PLC 自动检测整个落纱过程,对需要有纱管的凸盘进行落管,对细纱机车头和车尾位置的凸盘不落纱管。但这种单滴管的落管方式每次落管后凸盘气缸只能推1 个凸盘,适用于细纱机锭数较少的短车,在锭数较多的长车或超长车上使用时,尤其是落纱用时较短的低支纱时,会导致细纱机主机停车等待落管完成的状况发生。这种落管方式降低了细纱机的运行效率、浪费了纺纱时间。

1.3 新型精确落管方式在细纱机中的应用

新型精确落管既要考虑落管的速度,又要考虑落管的精确度。为此使用高低凸盘的方法,在需要落管的位置摆放高柱凸盘、在不需要落管的位置摆放低柱凸盘。利用传统储管仓落管方式,高凸盘经过储管仓下端时带走纱管,低凸盘经过储管仓下端时不带走纱管。为保证落管结束时高低凸盘摆放位置的准确,在储管仓的出管处加装了3 组对射光电开关,分别检测低凸盘、高凸盘和纱管,当落管数大于细纱机锭数,并且光电开关检测到只有低凸盘、没有高凸盘和纱管时,PLC 开始计数;当累加的低凸盘计数等于检测低凸盘的光电开关到第一个锭子之间的凸盘数时落管停止,这样就完成了精确落管。这种精确落管方式落管速度快、在车头车尾不需要落管的凸盘上不再排列纱管,提高了细纱机的运行效率,减少了不必要的劳动力消耗,实践证明这是一种高效、稳定、精准的落管方式。

2 电子加捻在细纱机中的设计应用

2.1 传统机械加捻在细纱机中的应用

捻度是指纱线在单位长度内的捻回数,是纱线的重要技术指标,加捻可以使纱线具有一定的强力、弹性和光泽[3]。细纱机的加捻运动是指纱线从前罗拉送出,然后卷绕到纱管上的过程,纱线的捻度等于锭速除以前罗拉线速度。传统的机械加捻采用齿轮传动的方式,由细纱机的主轴带动前罗拉旋转。齿轮机构在运转过程中,由于机器震动和飞花污染等原因,造成齿轮间隙增大、磨损严重,这些问题会严重影响纱线的品质,使纱线的捻度不稳定、精确性降低。这种机械加捻的细纱机如果要更改所纺纱线的品种,需要人工更换捻度工艺齿轮,浪费大量的时间和人力并且需要计算很多的工艺参数,严重降低了细纱机的生产效率。

2.2 伺服控制系统电子加捻在细纱机中的应用

将伺服控制系统应用到细纱机的加捻运动中,在细纱机的主轴末端安装一个高精度编码器,编码器的脉冲信号线接入前罗拉伺服驱动器脉冲信号输入端,在人机界面设定纱线捻度,由PLC 计算出主轴到前罗拉的电子传动比,通过MODBUS 通讯指令写入前罗拉伺服驱动器中,在主轴旋转时前罗拉会根据设定捻度进行旋转。但这种电子加捻控制方式,对编码器的安装要求极为严格,安装不当或震动都会损坏编码器,而且编码器长期暴露在车间外部环境里,污染物飞花极易缠绕到编码器上造成编码器测速不稳,从而导致纱线的捻度不稳定。

2.3 基于码盘的新型变频控制系统电子加捻在细纱机中的应用

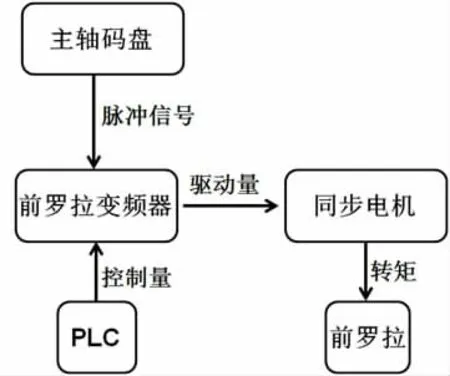

鉴于上述两种加捻方法的缺点,设计了一种基于码盘的新型变频控制系统电子加捻方法。在细纱机的主轴上安装一个60 孔的码盘,在码盘侧面安装一个磁性测速传感器,在主轴转动时,每个码盘上的开孔经过测速传感器,就会输出一个高电平信号,这样细纱机主轴每转动一圈,测速传感器就会输出60 个高电平信号。把测速传感器的信号同时接到PLC 的输入端和前罗拉变频器的脉冲接收端,这样码盘测速传感器就同时起到主轴测速和控制前罗拉变频器的作用。在人机界面输入设定的捻度,PLC 计算出电子传动比,通过MODBUS 通信指令写入前罗拉变频器中,前罗拉变频器驱动同步电机,进而带动前罗拉旋转,控制原理见图1。

图1 变频控制系统电子加捻原理图

这种使用码盘测量主轴转速,通过前罗拉变频器驱动同步电机的电子加捻方法,相比使用伺服控制系统的电子加捻方法,在保持纺纱捻度精准、稳定的基础上节省了大量的设备成本。磁性测速传感器与码盘是一种无接触测速,而且码盘安装在封闭环境里不易受到污染,相比使用编码器更加经久耐用。该电子加捻控制方法操作便捷、纱线技术指标稳定、设备故障率低,具有较高的使用价值。

3 智能网络在细纱机中的设计应用

3.1 智能网络技术应用于细纱机控制系统的必要性

智能网络是指将不同的硬件设备进行连接,形成一种高效的计算机网络系统。智能网络已经被应用到工业控制的各个领域,细纱机作为纺纱的重要设备具有纱锭数量多、运行环境复杂、各项技术指标要求高等特点,如果细纱机车间某一台、某一锭出现问题不及时发现处理,会造成大批次的纱线不符合标准,使纺织厂的经济、信誉蒙受损失。针对这些潜在风险,将智能网络引入细纱机设备,可以帮助车间管理者了解每台机器、每个锭子的运转状态,当某台、某锭运行出现问题时能够及时在线发出报警信息,做到“早发现、早处理”。

3.2 单锭检测技术在细纱机中的应用

细纱机的单锭检测是指在细纱机的钢领板上安装传感器,用于检测锭子的运行情况。传感器有光电式和电磁式两种,其原理是检测每一锭钢领上钢丝圈的运行情况,并将锭子纱线断头和弱捻等信息反馈给PLC[4]。安装在钢领板上的检测条都配有拨码开关,用于设定不同的二进制地址为每一锭进行编号定位,当某一锭纱线断头或者捻度异常时,单锭检测系统会把锭号汇报给PLC,PLC 实时统计整台车每一锭的运行状态,将锭的断头、弱捻等信息显示到人机界面。单锭检测系统为挡车工提供快速指引,发现弱捻/断头/故障锭位,避免无效巡回,在一定程度上节约了劳动力,使每个挡车工可以兼顾更多的细纱机。单锭检测系统还可以统计每台车的开车留头率和千锭断头率,这些数据都是表现细纱机运行状态的重要信息。

3.3 消息队列遥测传输(MQTT)通信协议在细纱机联网中的应用

MQTT 通信协议是一个基于客户端和服务器消息发布和订阅的传输协议,MQTT 通信协议具有数据格式简洁、可靠性强、简单易用等优点[5]。每台细纱机通过在的人机界面上输入不同的ID 信息加以区分,每台细纱机的各种运行状态数据、参数设定数据和单锭检测数据通过MQTT 通信协议发送给服务器,管理人员坐在显示器前就可以实时在线监控每一台细纱机、每一个锭子的纺纱运行状态。系统还支持各种数据的比较与分析,数据统计结果为管理者制定工作计划、考核劳动效率、查找问题原因提供了强大的技术支持。

4 结束语

控制精度高、操作便捷、故障率低和状态实时监控已经成为细纱机产品的发展趋势,本文介绍了一种新型细纱机,它拥有快速精确落管系统、电子加捻控制系统和智能网络系统。这些先进技术、先进设备的应用可以提高纺织企业的生产效率、降低运营成本。