低捻度转杯纱的生产

K.H.Lehmann,A.Janßen,M.I.Popzyk,Y.Schlesinger,J.Hansmann,T.Gries

亚琛工业大学纺织技术研究所(德国)

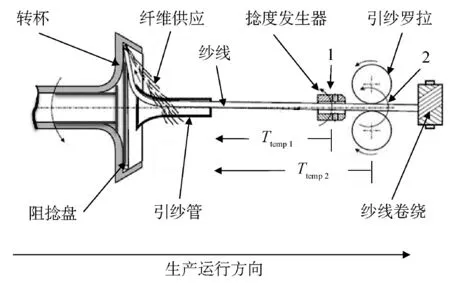

假捻的产生原理示意图如图1所示。纱线沿引纱管的轴线方向从转杯中拉出,在引纱管和一对可以绕纱线轴旋转的引纱罗拉间的截面上,通过捻度发生器或绕纱线轴旋转的引纱罗拉为纱线提供附加捻度,其捻向与转杯的旋转方向相反,以通过捻度发生器或引纱罗拉的旋转降低转杯产生的捻度。在转杯外产生的纱线捻度为假捻度TFD,它在捻度发生器后或引纱罗拉后的纱线上会再次转回。因此,引纱罗拉后的纱线捻度(纱线的最终捻度)可按式(1)和式(2)计算。转杯中纱线头端的计算捻度取决于引纱速度,其计算式见式(3)。

1——附加的捻度发生器;2——附加的可绕纱线轴向旋转的引纱罗拉。

(1)

(2)

(3)

式中:

TReduce——随转杯速度降低而降低的纱线捻度;

nReduce——降低的转杯转速;

vSpin——引纱速度;

TGarn——纱线的最终捻度;

DR——转杯直径;

TSpin——引纱速度产生的纱线捻度。

在捻度发生器或引纱罗拉前面区域施加临时捻度,可确保转杯纺纱过程的稳定。临时捻度的计算式如式(4)所示。

Ttemp=TGarn+TFD

(4)

(5)

式中:

Ttemp——临时捻度,可以是转杯与捻度发生器间产生的捻度,也可以是转杯与引纱罗拉间产生的捻度;

TFD——由捻度发生器或旋转的引纱罗拉产生的假捻。

需要考虑的有:假捻是否完全传递到转杯内部,假捻量是否能完全用于降低转杯的转速。

采用转杯直径分别为100 mm和200 mm的转杯纺纱试验机,根据所用纤维材料的不同,使用直径为125 mm和64 mm的开松辊进行纱线的纺制。

1 降低地毯用转杯纱的捻度

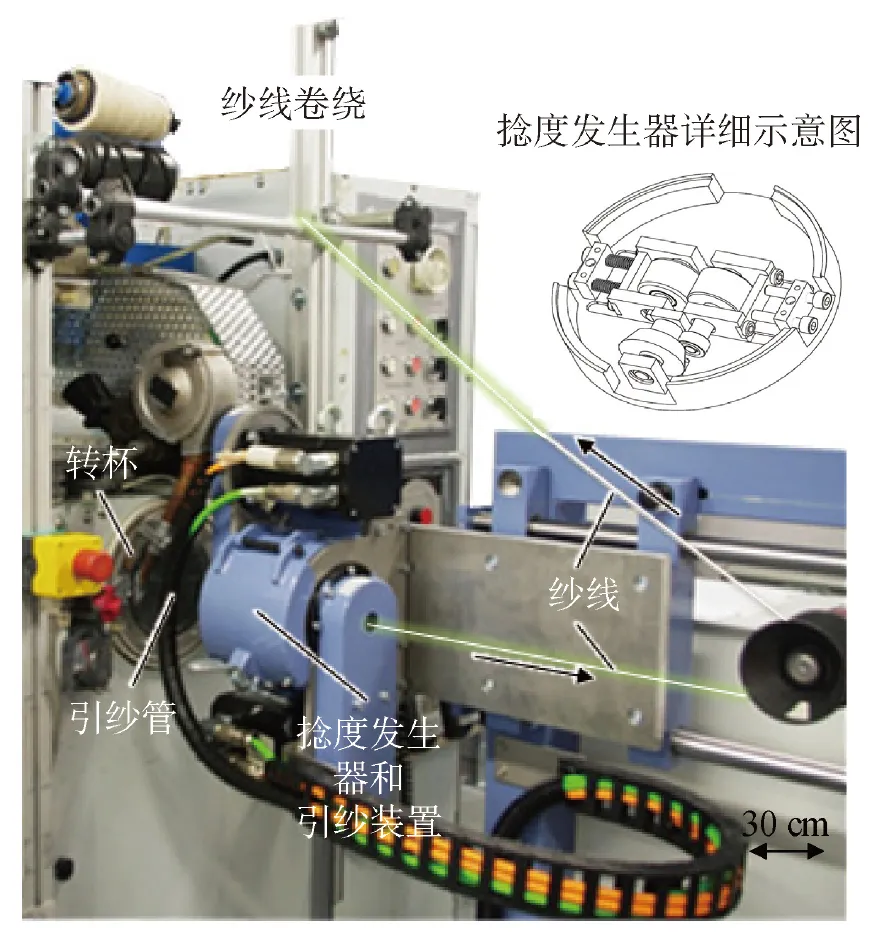

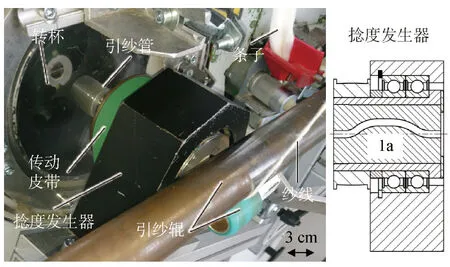

图2显示了纺纱工艺过程中的捻度发生器装置。捻度发生器的特点是每个引纱罗拉围绕自身的轴旋转,一对引纱罗拉同时绕纱线轴旋转,从而使纱线引出和假捻的发生完美配合。

图2 引纱管后的捻度发生器

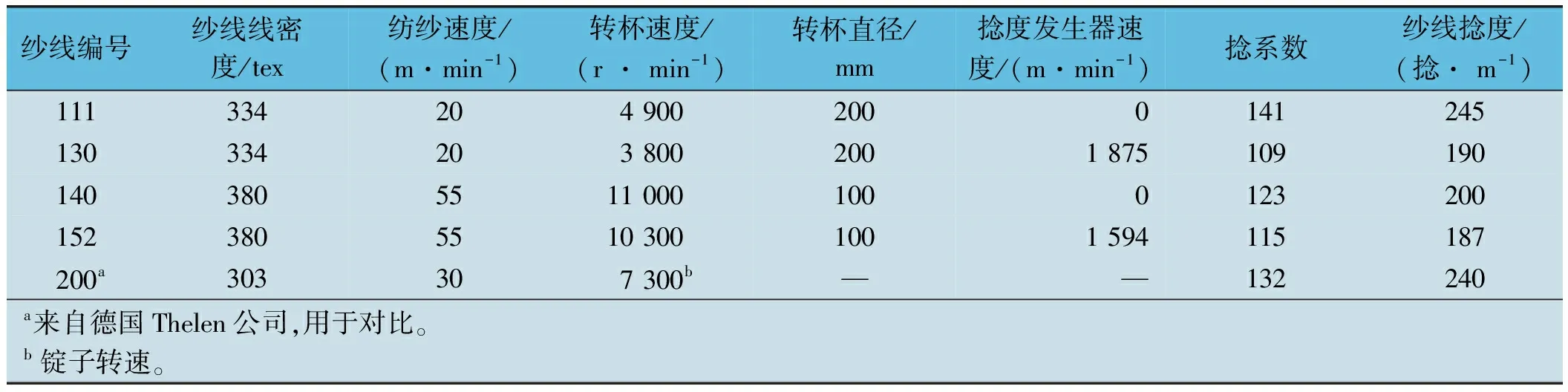

对比表1中 111号与130号纱线、140号与152号纱线可知,采用了捻度发生器的130号和152号纱线是在较低的转杯速度下纺制的。值得注意的是,对于使用了捻度发生器的130号与152号纱线,转杯速度没有因使用了捻度发生器而显著降低,这意味着捻度发生器产生的捻度没有完全到达转杯。采用捻度发生器纺制的转杯纱,其捻系数也低于与之相比较的纱线的捻系数。

表1 不采用(捻度发生器速度为0)和采用捻度发生器的纺纱工艺参数设置

2 降低聚丙烯腈纤维转杯纱的捻度

采用图2所示的纺纱装置纺制平均长度为50 mm、线密度为2.5 dtex的聚丙烯腈(PAN)纤维转杯纱,采用的转杯直径为100 mm。

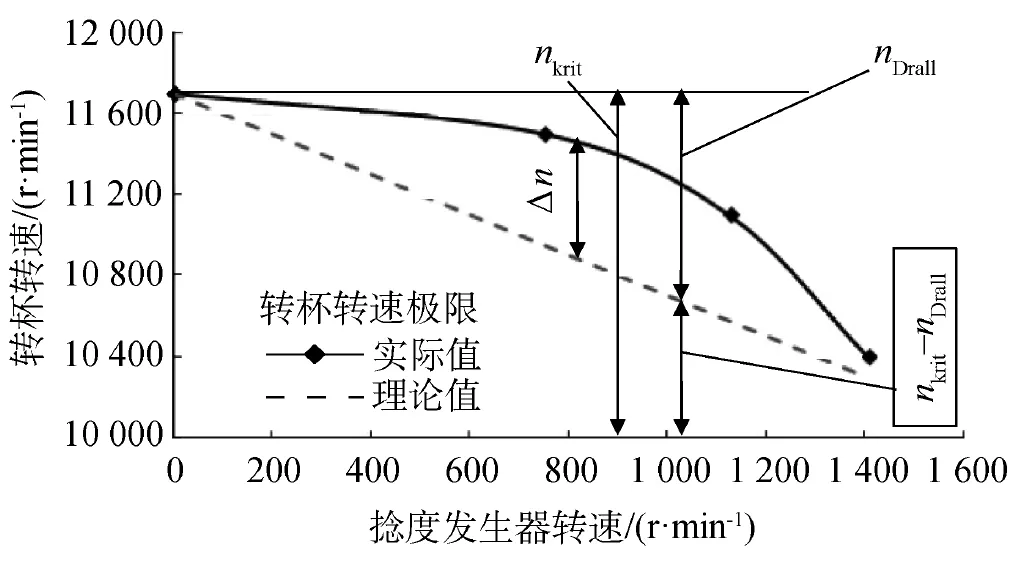

图3显示了随着捻度发生器速度的增加,转杯速度可降低的程度。标记为nkrit的转杯速度是在没有外加捻度、不产生断头的情况下能顺利纺纱的最低转杯转速。理论纺纱极限(虚线)表明,从临界转杯转速nkrit开始,随着捻度发生器转速nDrall的增加,转杯转速可相应降低。

理想情况下,整个假捻可延伸至转杯处,因此完全可以通过提高捻度发生器的速度降低转杯速度。

尽管捻度发生器速度不是很高,但只有在较高的纺纱速度(50 m/min和60 m/min)下,才有可能通过提高捻度发生器的速度降低转杯速度。当纺纱速度为60 m/min、捻度发生器转速为1 400 r/min时,转杯转速可从11 700 r/min降至10 400 r/min,即降低了1 300 r/min(图3)。

图3 纺纱速度为60 m/min时的理论和实际转杯转速极限(转杯直径:100 mm,纱线线密度:500 tex)

3 以低捻转杯粗支纱作为粗纱纺制环锭细纱

本文介绍了利用机械式捻度发生器生产低捻转杯粗支纱的过程,以及如何用该粗支纱纺制环锭细纱。机械式捻度发生器安装在引纱管和一对引纱罗拉之间。捻度发生器(图4)为一个箱体,箱体内安装有中空轴,轴上有各种插件。各插件中的纱线通道是偏心的,当空心轴旋转时,将会对纱线施加捻度。试验共纺制了4种不同插件的纱线。在纺纱速度为30 m/min、粗支纱线密度为300、400和500 tex的参数下,采用内周开有一个槽的质量为1 g的插件,可较理想地通过提高捻度发生器的转速降低转杯转速。在纺纱速度为30 m/min、捻度发生器转速为2 000 r/min的情况下,可使转杯转速降至4 500 r/min,粗支纱捻度为150 捻/m(图5)。

图4 转杯纺纱试验机上位于引纱管与引纱罗拉之间的捻度发生器(右图是带插件1a的捻度发生器)

图5 随着捻度发生器转速的提高,转杯转速降低(纺纱速度:30 m/min,采用质量为1 g的插件)

在最低转杯转速下,制备了300、400和500 tex的粗支纱共27根,粗支纱捻度为135~175 捻/m,对应的捻系数为85~125。然后对用这种方法生产的27根转杯粗支纱能否作为粗纱纺制环锭细纱进行了探讨。每根粗支纱在环锭纺纱试验机上进行牵伸倍数为10的牵伸,以制备线密度为30、40和50 tex的环锭细纱。27根粗支纱中,有24根可以在环锭细纱机上牵伸和纺纱。对于环锭纺纱试验机牵伸系统中的3个上罗拉,必须在摇架上设置最大接触压力。这是因为转杯粗支纱的捻度(135~175 捻/m)仍比粗纱机生产的粗纱的捻度(约30捻/m)高得多。

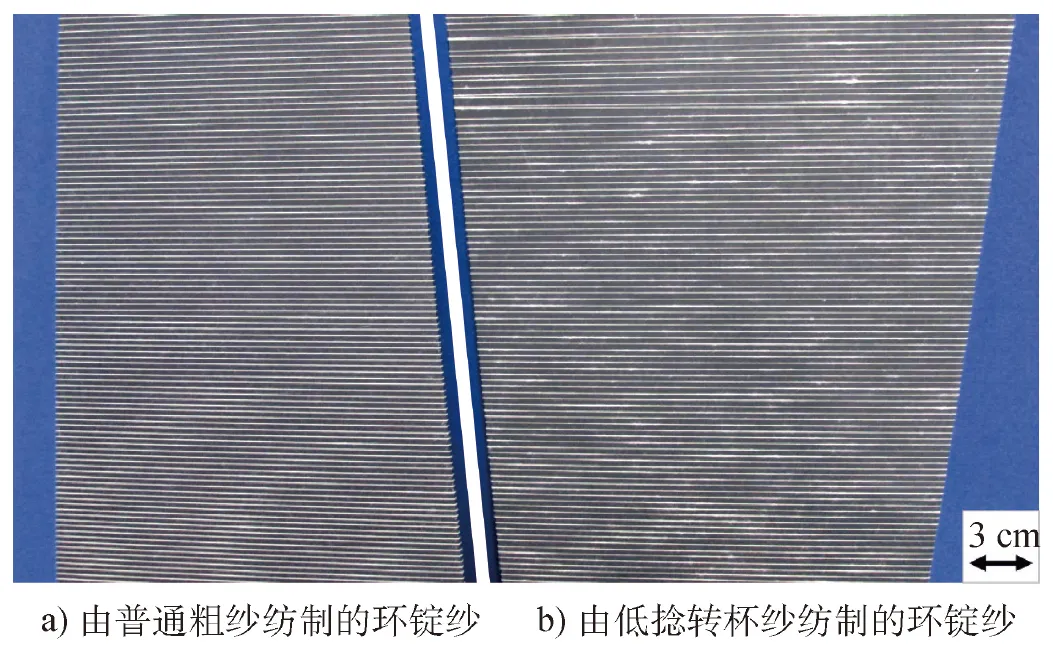

以低捻转杯粗支纱为原料可成功制备环锭细纱。然而,细纱质量仍不及普通粗纱纺制的细纱。图6显示,由转杯粗支纱纺制的环锭细纱与由普通粗纱纺制的环锭细纱相比,含有更多的瑕疵。此外,由低捻转杯粗支纱纺制的环锭细纱的条干均匀度变异系数(30%)也明显高于用普通粗纱纺制的环锭细纱的变异系数。

图6 采用普通粗纱与低捻转杯纱纺制的环锭细纱的对比

4 展望

未来研究中,可在捻度发生器上应用特制的插件,探讨能否进一步降低不同粗细转杯纱的捻度,或提高纺纱速度。捻度发生器的转速有望提高到超过目前最大可能的速度2 000 r/min。