涂料尾料的高值化利用

尤士华 蓝鹏飞 马建伟

1.青岛奥洛思新材料有限公司(中国) 2.青岛大学 纺织服装学院(中国)

涂层加工是纺织品加工中的常见工艺,主要用于改变和提高纺织品的性能。涂层加工也是遮阳材料企业常用的且工艺较成熟的一种加工方式[1]。涂层尾料是指对织物进行涂层加工后剩余的少量涂层材料。

WDL公司成立于2003年,是一家集开发、生产、遮阳材料销售于一体的外商独资企业,公司产品出口到欧美、日本等国家和地区,享有良好的信誉,产品具有广阔的市场发展前景。其中,涂层遮阳材料是该公司的主要产品,涂层的目的在于赋予材料遮阳、抗老化、阻燃和不褪色等特性[2]。目前,WDL公司的涂层尾料主要是以丙烯酸酯黏合剂为主要组分的水分散性浆状料,分为发泡型和无泡型两种,尾料量约为3 t/月。

目前,生产涂层纺织品的企业很多。涂层加工中,企业通常不可能将调制好的涂料全部用完,每批次涂层加工结束后,总会剩余少量涂层尾料。长期以来,多数企业都是将这些剩余的涂层尾料视作废弃物处理。然而,随着环保要求的提高,对涂层废弃物的处理要求也日趋严苛,涂层尾料的处理不宜再采用“一废了之”的方式,通常需进行填埋处理,或输送至污水处理厂处理。

WDL公司是一家具有社会责任感的企业,自投产之日起就高度重视涂层尾料的处理,并将涂层尾料单独存放。同时,WDL公司先后与北京、上海、青岛等地知名污水与废弃物处理单位或企业接洽,探讨涂层尾料的处理方式。

对WDL公司的涂层尾料成分进行分析后发现,涂层尾料的主要成分与原涂层材料一致,主要为水、丙烯酸酯类黏合剂、钛白浆、引发剂、发泡剂、消泡剂、增稠剂和色浆等。WDL公司涂层尾料的原始配方和涂层工艺均来自于对环保要求较高的澳大利亚,生产过程已通过欧盟的CE认证,涂层设备为国际尖端设备,涂层产品也早已通过欧盟的CE认证,广泛出口国际高端市场。经涂层处理的遮阳材料可制作窗帘、遮阳蓬等,能在暴晒条件下长期使用,且没有异味[3-4]。基于此,可认为该涂层尾料同样不会对人体健康产生危害。因此,可以设想,若采用该涂层尾料为基材开发相关产品,并且使用过程中不添加对人体有害的物质,将可以安全使用,不会对人体造成危害。

基于上述认识,本文未将该涂层尾料视为“垃圾”或“危废物”,而是将其视作“放错了位置的资源”。由此,尝试将涂层尾料用作阻燃地毯背涂胶的原料,以实现这种涂层尾料的高值化应用。

1 阻燃地毯背涂胶配方与工艺设计

1.1 可膨胀石墨的合理应用

可膨胀石墨(EG)是由天然鳞片石墨经化学氧化法或电化学氧化法处理得到的一种石墨层间化合物。就结构而言,EG属于一种纳米级复合材料。普通H2SO4氧化制得的EG在受200 ℃以上高温作用时,H2SO4与石墨碳原子间发生氧化还原反应,产生大量的SO2、CO2和水蒸气,使EG发生膨胀,并在受1 100 ℃高温作用时达到最大体积,其最终体积可达初始时的280倍[5]。这一特性使得EG能在火灾发生时通过体积的瞬间增大将火焰熄灭[6-7]。

EG是通过延缓或中断固态物质产生的可燃性物质来达到阻燃目的的。EG属于一种无卤环保型阻燃剂,其优点是:无毒,受热时不会生成有毒和腐蚀性气体,产生的烟雾很少;环境适应性强,无迁移现象;紫外线稳定性和光稳定性好。因此,EG已广泛应用于各种阻燃防火材料中[8]。

膨胀炭层只有具备一定的刚性,才能发挥阻燃作用。炭层越厚,结构强度越高,炭层之间越紧密,则炭层的屏蔽作用和阻燃效果越好。然而,普通EG主要靠自身体积膨胀形成的膨胀绝热层来延缓或抑制聚合物的燃烧,与被阻燃聚合物之间不发生或很少发生化学作用,因此,可膨胀石墨在阻燃机理上属于典型的凝固相阻燃[9]。单独使用普通EG时,阻燃效果不显著。近年来,人们尝试使用协效剂来提高普通EG的阻燃性能。基于此,充分发挥涂料尾料中原有阻燃剂的协同效应对本文的研究而言非常重要。

可膨胀石墨的表面改性与其阻燃性能有着密切的关系,对可膨胀石墨鳞片进行表面改性,能够克服其本身遇热燃烧形成松散的“蠕虫”状碳层,对于提高抑烟性有着重要的意义。

1.2 膨胀石墨的用量设计

材料的阻燃性能通常与极限氧指数(LOI)相关,极限氧指数越低,表示材料越容易燃烧。一般认为,极限氧指数小于22的材料属于易燃材料;极限氧指数为22~27的材料属于可燃材料,极限氧指数大于27的材料属于难燃材料。

通常,在材料中单独使用普通EG且质量分数低于25%时,材料的极限氧指数达不到阻燃性能要求。

材料的阻燃性能除对极限氧指数有要求之外,还要求燃烧长度小于150 mm,临界热辐射通量(CHF)小于8.0 kW/m2。

1.3 配方与工艺设计

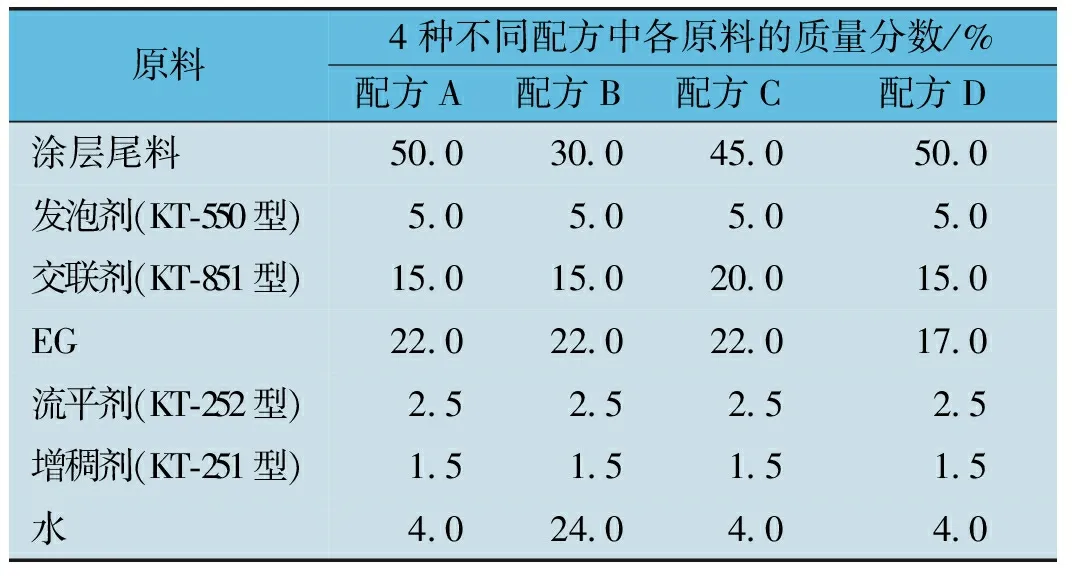

鉴于涂层尾料的主要成分为水、丙烯酸酯类黏合剂[10]、钛白浆、引发剂、发泡剂、消泡剂、增稠剂和色浆等,是常用且安全的涂层材料,不含对人体有害的挥发性物质。以这种涂层尾料为基体,开发相关产品,理应不会对人体产生危害。为响应国家固体废物减量化、资源化和无害化利用的倡议,同时实现对工业固体废物的全面控制,促进经济社会和环境的全面、协调、可持续发展,本文将涂层尾料用作阻燃地毯背涂料的原料,设计了4种不同的阻燃地毯背涂料工艺配方,如表1所示。

表1 阻燃地毯背涂料配方

1.4 阻燃地毯背涂料的复配工艺

——将水、涂层尾料、发泡剂和交联剂依次加入搅拌罐中,搅拌均匀;

——在搅拌状态下加入可膨胀石墨,搅拌均匀;

——在搅拌状态下,依次加入流平剂、增稠剂,搅拌均匀,待用。

2 阻燃地毯背涂料的应用工艺

2.1 原料的选用

——发泡剂:磺酸类钠盐;

——交联剂:硅改性聚氨酯水性分散液;

——可膨胀石墨:由天然鳞片石墨经化学氧化法或电化学氧化法处理得到的一种石墨层间化合物;

——流平剂:水溶性高分子化合物;

——增稠剂:改性淀粉。

2.2 涂胶工艺流程

2.3 注意事项

发泡比过大,阻燃胶的黏结牢度不好,刮涂易产生色花或不匀;发泡比过低,阻燃胶易渗透到地毯正面,影响美观。因此,需根据地毯面密度和材质的不同选择不同的发泡比,以满足实际生产要求。

2.4 发泡涂层的特点

2.4.1 发泡型涂层尾料的成分

发泡型涂层尾料的主要成分为水、丙烯酸酯类黏合剂、钛白浆、引发剂、发泡剂、阻燃剂、增稠剂和色浆等,其发泡比为100%~1 000%。由于发泡剂的存在,再加上强力搅拌,形成的气泡牢度很好,普通消泡剂很难对其消泡。因此,带泡利用这部分尾料是最佳的选择。

2.4.2 发泡型涂层尾料的性能

发泡型涂层尾料成膜后,由于泡沫破裂,会形成若干细小的孔洞,因此形成的膜为多孔膜,具有良好的透气性和吸声效果。

2.4.3 发泡型涂层尾料的标准化

由于每次剩余尾料的颜色、固含量和发泡比存在差异,因此有必要对其进行标准化。针对合成纤维针刺地毯阻燃背涂料的应用,发泡型涂层尾料较适宜的标准化颜色为黑灰色,发泡比为200%,固含量为35%。

3 地毯上胶量与阻燃性能测试

3.1 上胶量测试

地毯的上胶量对织物阻燃性能有较大影响,上胶量计算式如式(1)所示。

(1)

分别采用表1中4种不同的阻燃地毯背涂料工艺配方,制备阻燃地毯试样,并对试样进行上胶量测试,结果如表2所示。

由表2可以看出,4组配方处理后地毯的上胶量为31%~37 %,差异较小,可认为上胶量对后续阻燃测试不会造成较大的影响。

表2 地毯上胶量测试

3.2 阻燃性能测试

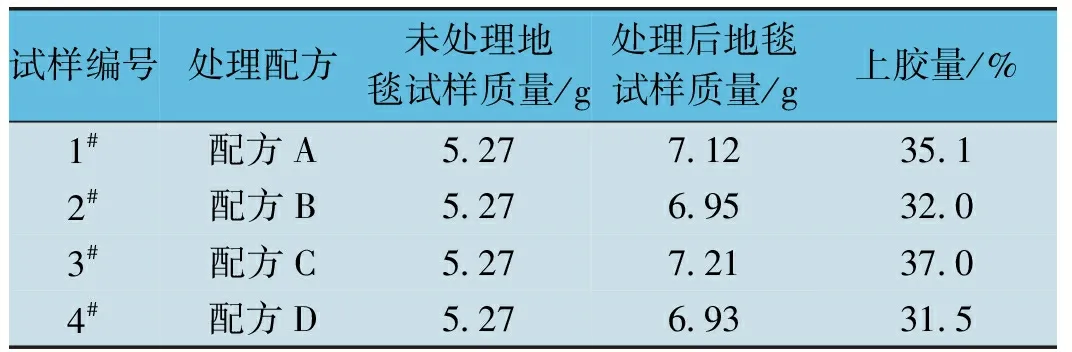

根据GB 8624—2012《建筑材料及制品燃烧性能分级》测试方法和测试标准对阻燃处理后的地毯试样进行阻燃性能测试,结果见表3。

表3 阻燃处理后地毯试样的阻燃性能测试结果

由表3可知,在4种配方制备的阻燃地毯上胶量接近的情况下,采用配方A和配方B处理的地毯的阻燃效果较好,损毁长度均小于10 mm。表明在本文试验测试范围内,涂料尾料用量对地毯的阻燃性能几乎没有影响,可在配方中尽可能多地添加涂料尾料,以实现最大化、高值化利用。配方C提高了交联剂用量,这对地毯的阻燃效果及滴落物的形成产生影响。配方D降低了可膨胀石墨的用量,对阻燃地毯的极限氧指数和损毁长度产生影响。综合而言,4种配方中,采用配方A制备的地毯的阻燃性能较好,可实现涂料尾料的高值化利用。

4 结语

本文以对人体健康无害的涂层尾料作为原料,配制了4种不同配方的阻燃地毯背涂胶,分别用其对地毯进行阻燃处理,并测试了地毯的上胶量及阻燃处理后地毯的阻燃性能。

涂层尾料中阻燃剂与可膨胀石墨、硅改性聚氨酯水分散剂、发泡剂、增稠剂配方的直接协同作用,既可达到阻燃要求,又能确保涂层背胶的耐刮擦牢度。若硅改性聚氨酯水分散剂用量过多,会产生烟毒性且阻燃性能下降;若硅改性聚氨酯水分散剂用量不足,则无法包覆住可膨胀石墨颗粒,造成颗粒易脱落,胶层牢度不好。研究表明,采用合理的工艺,不仅可使地毯材料燃烧时无烟毒性,而且阻燃效果也较好。

使用涂层尾料制备阻燃地毯背涂胶工艺,不仅可使WDL公司的涂层尾料得以高值化应用,而且可在同类企业中推广应用。所得地毯产品各项性能优良,满足日益增长的国内外市场需求,并且顺应可持续发展的要求,能够提高产品的附加值和竞争力。