聚合物改性喷墨印花织物的研究进展

杨海贞 马 闯 周泽林 魏肃桀

中原工学院 纺织学院(中国)

棉织物的喷墨印花过程中因废水多、碱污染严重、能源消耗量大、处理成本高等原因[1-2],与中国“十四五”规划中强调的“节能减排和清洁生产”理念相违背。纺织品活性染料喷墨印花常用的表面改性剂以羧甲基纤维素、海藻酸钠、聚丙烯酸等衍生物为主,喷墨印花后,为不影响喷墨印花织物的颜色性能和手感,需洗去这些表面改性剂与尿素,这导致了能源消耗和水污染问题的产生[3-4]。颜料对纤维无亲和力,必须借助黏合剂的作用才能固着到纤维上。颜料喷墨印花过程中同样会消耗大量的水和能源,造成环境污染[5-6]。这也成为喷墨印花大规模商业化应用的瓶颈。本文主要介绍织物表面的化学改性、物理改性、化学与物理法结合改性、聚合物微球改性,以及墨滴在不同组织结构织物上铺展、扩散和渗透等的研究进展,分析研究过程中存在的问题和解决方法。

1 聚合物改性喷墨印花织物研究现状

1.1 织物表面改性方法

织物喷墨印花中常用的表面改性方法主要有化学改性、物理改性及化学与物理法结合改性3类。其中,化学改性剂有阳离子改性剂、阴离子改性剂和生物酶制剂;物理改性通常指采用等离子体等物理手段的改性;化学与物理法结合的表面改性方法又分为两种:一种是先化学改性后物理改性,另一种是先物理改性后化学改性[7]。

亚麻织物属于一种天然纤维织物,具有出色的吸湿、抗静电和抗菌特性,是全球最受欢迎的纺织品之一。然而,提高用于亚麻织物染色的反应性染料油墨的色强度和利用率目前仍面临挑战。Liang等[8]将羟乙基纤维素(HEC)、碳酸钠和尿素混合制成改性工作液,再采用轧车将其轧压填充在亚麻织物上,最后进行喷墨印花。研究表明,与海藻酸钠改性的亚麻织物比,经HEC改性的喷墨印花亚麻织物具有更高的固色率和颜色深度。扫描电子显微镜(SEM)显示,经HEC改性后,改性材料在织物表面形成了一层薄膜结构,使织物的疏水性增加。改性后织物的水接触角为46.5°,润湿时间为0.9 s。此外,改性后亚麻织物的纤维结构、颜色牢度和断裂强度变化不大,手感变化也较小。

活性染料亚麻织物喷墨印花性能提升机理示意图如图1所示[8]。

图1 活性染料亚麻织物喷墨印花性能提升机理示意图

An等[9]以海藻酸钠(SA)、羧甲基纤维素钠、羧甲基羟丙基纤维素作为表面改性剂,对羊毛织物进行改性处理,然后对改性后的织物进行活性染料喷墨印花。结果表明,经羧甲基羟丙基纤维素溶液处理的织物的流动性和弹性好,零剪切黏度大,织物厚度小。羧甲基羟丙基纤维素可使改性处理后的羊毛织物获得更高的颜色深度和精细度,处理后羊毛织物的喷墨印花过程具有改性剂用量少、尿素消耗量低、汽蒸时间短、织物表观颜色深等优点。An等[10]的进一步研究表明,蛋白酶可去除羊毛纤维上大部分的鳞片;SA可在纤维表面形成均匀致密的膜,降低羊毛纤维表面的疏水性;经蛋白酶/SA表面改性后织物的色牢度较好。此外,该表面改性方法具有零排放和低强度损失的优点。

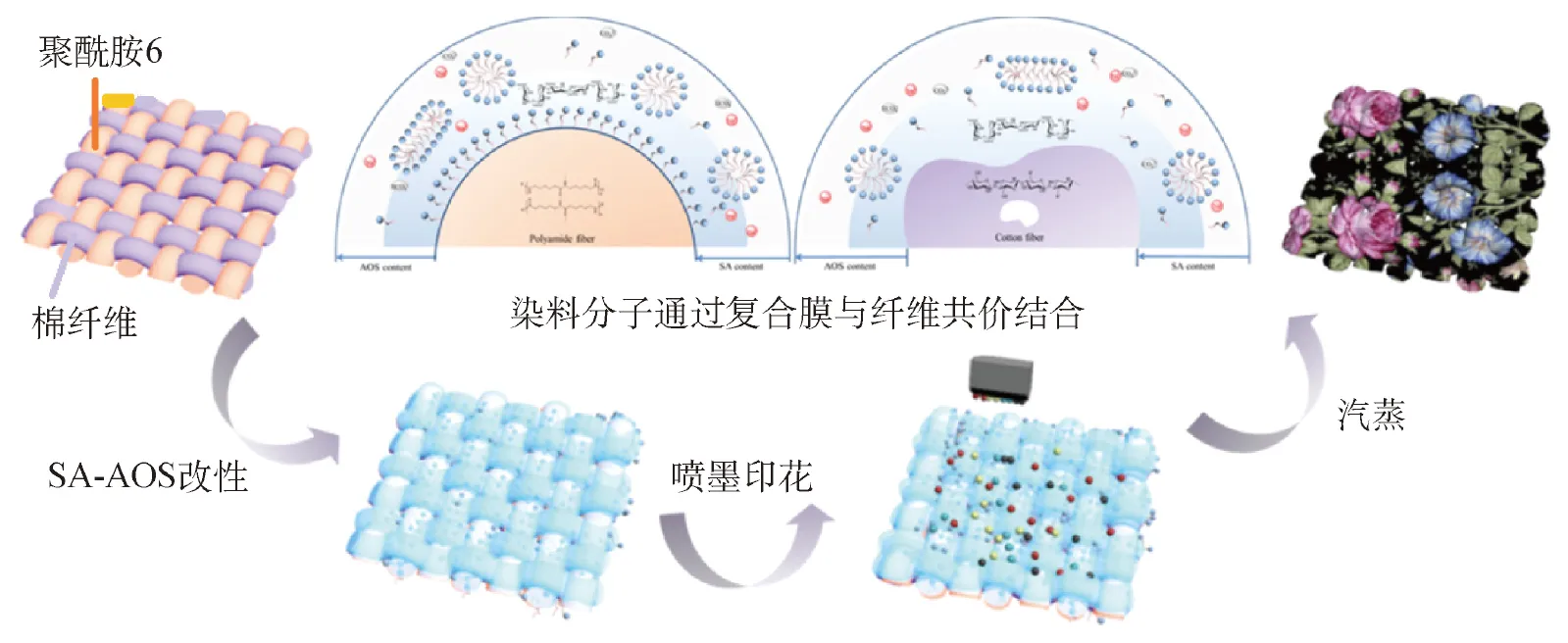

双组分或多组分纤维的应用可使纺织品获得高性能。然而,由于不同纤维的可染性存在差异,这类织物的印染较困难。Li等[11]将表面活性剂α-烯烃磺酸盐(AOS)掺入SA溶液中,对棉/聚酰胺6混纺织物进行表面改性。结果表明,使用质量分数为5%的AOS和质量分数为2%的SA进行织物预处理,可提升聚酰胺6纤维上薄膜的亲水性,并可改变棉纤维和聚酰胺6纤维的表面形态,进而显著增强图案色彩。SA-AOS混合表面改性剂与纤维织物的作用机理示意图如图2所示。AOS分子与SA大分子相互作用,形成复合膜,其中AOS的浓度(质量分数)梯度向外增加,SA的浓度(质量分数)梯度向内增加。经AOS和SA表面改性后,织物的喷墨印花性能好,印花色牢度和耐久性也较好。

图2 SA-AOS混合表面改性剂与纤维织物的作用机理示意图

Wang等[12]开发出一种生态汽蒸(ecosteam)工艺,该工艺在不使用尿素的情况下,通过较短时间的工艺处理即可提升喷墨印花织物的图案质量,降低成本并减少对环境的危害。试验表明,在相对湿度为80%、温度为120 ℃下汽蒸10 min的ecosteam工艺,可有效地提高活性染料喷墨印花织物的固色率。经ecosteam工艺表面改性后,织物的表观色深、色牢度、固色率分别提高2.44%、25.00%和15.79%。ecosteam工艺是一种清洁的喷墨印花方法,可消除喷墨印花工艺中尿素的使用。此外,ecosteam工艺无需在预处理后进行2次干燥,也无需在汽蒸后进行2次洗涤,因而可提高生产效率并降低能耗。Ding等[13]通过测试棉和涤纶织物上颜料喷墨印花的色域,评估了织物表面处理对打印基材颜色性能的影响。结果发现:棉织物和涤纶织物的色域均沿亮度值L*、色度a*和b*方向增加,表明表面处理增强了织物的颜色深度和色域;相比涤纶织物,表面处理后棉织物表现出更高的颜色深度值和更宽的色域,两者色牢度差异不大,原因是处理后棉织物具有更高的表面能,其润湿时间较短(1.6 s),而涤纶织物上的润湿时间较长(12.3 s)。通过质谱测试分析可知,颜料颗粒在织物表面较多的吸附,导致棉织物和涤纶织物的色牢度均较低。因此,了解处理前后黏合剂层中颜料颗粒的物理状态,有助于提高喷墨印花织物的牢度性能。

Pransilp等[14]分别在氧气(O2)、氮气(N2)和六氟化硫(SF6)气氛下,采用等离子体对棉织物进行表面改性。结果表明,经O2等离子体表面改性后,棉纤维中的—O—C—O/C=O和O—C=O基团数量增加,而经N2等离子体改性后,形成了C—N和O=C—NH基团,导致棉织物的疏水性能降低,织物中纤维的表面粗糙度增加,有利于染料固着在纤维上。O2等离子体表面改性可使棉织物获得较高的表观颜色深度、固色率和印花精细度,但经O2等离子体表面改性后,棉织物的质量损失和力学性能损失严重,对棉织物的手感也产生了一定程度的不良影响。

综上可知,无论是棉织物、亚麻织物还是混纺织物,其活性染料喷墨印花过程中,通常需在改性液中加入尿素,这会造成一定的环境污染。尽管等离子改性技术降低了对环境的污染,但其改性后的喷墨印花织物的力学性能较差,织物手感也受到影响。

1.2 聚合物微球表面改性

通过聚合反应制备的纳米微球,可以作为表面改性剂用于不同种类的纤维、纱线和织物,由于聚合物纳米微球与传统增稠剂存在较大的差异,阳离子聚合物纳米微球具有独特的表面效应、体积效应等,阳离子聚合物纳米微球对表面带负电荷的纤维或织物进行改性后,纤维或织物表现出优异的性能。因此,聚合物纳米微球改性过程中的相关理论研究非常重要[15-16]。

Song等[17]研究发现,与C.I.活性红218(RR218)溶液喷墨印花织物相比,RR218@聚(苯乙烯-丙烯酸丁酯-乙烯基苄基三甲基氯化铵)(PSBV)印花织物的颜色深度增加了1.4倍,印花废水中的染料残留量减少了约45%[18]。同时,传统喷墨印花中碳酸钠和尿素的消耗量分别降低了约3.3和22.8 mg/cm2,并且简化了喷墨印花过程,同时节能约30%。文献[19]在pH值为12的条件下,通过碱预处理和分散染料着色,制备出表面粗糙的分散染料/聚(苯乙烯-甲基丙烯酸)[P(St-MAA)]纳米微球,纳米微球平均粒径为158.1 nm。碱性条件下,纳米微球发生膨胀,其形貌、粒径发生变化,染料含量也随之改变。分散染料分子与纳米微球大分子链间相互作用,聚集在粗糙的纳米球中形成晶体,因而具有较好的着色性能[20]。Fang等[21]探讨了功能化阳离子聚合物纳米粒子在棉纤维和织物表面的吸附、扩散与铺展对棉纤维表面电荷的影响。因静电引力的作用,聚(苯乙烯-丙烯酸丁酯-丙烯酸-甲基丙烯酸缩水甘油酯)纳米微球吸附后,棉纤维的Zeta电位由原先的负电荷变为携带正电荷。研究棉纤维在聚合物纳米微球阳离子改性过程中的电学行为变化,是开发功能化纺织品的重要前提[22]。与经聚(苯乙烯-丙烯酸丁酯-丙烯酸)纳米颗粒改性的棉织物相比,经聚(苯乙烯-丙烯酸丁酯-丙烯酸-甲基丙烯酸缩水甘油酯)纳米颗粒改性后,所得棉织物的表观颜色深度K/S值、亮度值L*、色度a*和b*、色彩饱和度C*和色相角ho均提高[23]。

活性染料@聚合物纳米微球与纤维织物的作用机理示意图如图3所示。

图3 活性染料@聚合物纳米微球与纤维织物的作用机理示意图

Wang等[24]介绍了一种采用活性染料与阳离子复合油墨的棉织物一步法喷墨打印技术。通过在棉织物上喷墨打印这种复合油墨(活性染料油墨和3-氯-2-羟丙基三甲基氯化铵油墨),探讨了喷墨印花工艺条件对印花图案效果的影响。研究结果表明,采用一步法喷墨打印工艺获得的印花织物的K/S值为16.58(白地部分的K/S值为0.04),固色率为89.34%,色牢度良好。与非阳离子工艺相比,一步法喷墨打印技术可使织物的表观颜色深度K/S值、固色率分别提高约39.32%和30.80%,干摩擦色牢度等级0.5级,并可降低废水中水解活性染料的含量。一步法处理的棉织物的固色率、表观颜色深度和色牢度与两步法处理的棉织物的固色率、表观颜色深度和色牢度几乎没有差异,但白地部分的K/S值更低,可避免白色区域的污染。同时,一步法也极大地缩短了处理流程。

由此可见,将聚合物微球加入墨水中,可在一定程度上提高喷墨印花织物的表观颜色深度,但喷墨印花工艺对墨水要求非常高,且这种方法配制的墨水颜色有限,导致喷墨印花织物的颜色深度、固色率和清晰度等受影响。

1.3 墨滴在不同织物上的铺展、扩散和渗透

墨滴和墨点在织物和纤维上的扩散与铺展情况主要取决于织物组织及纤维结构中毛细管的排列与分布[25]。喷墨印花图案是由织物和纤维中不同颜色的墨点构成的,墨点对光线吸收、反射和散射后形成喷墨印花图案。因此,墨滴和墨点在织物、纱线和纤维上的排列与分布决定了喷墨印花图案的效果[26]。

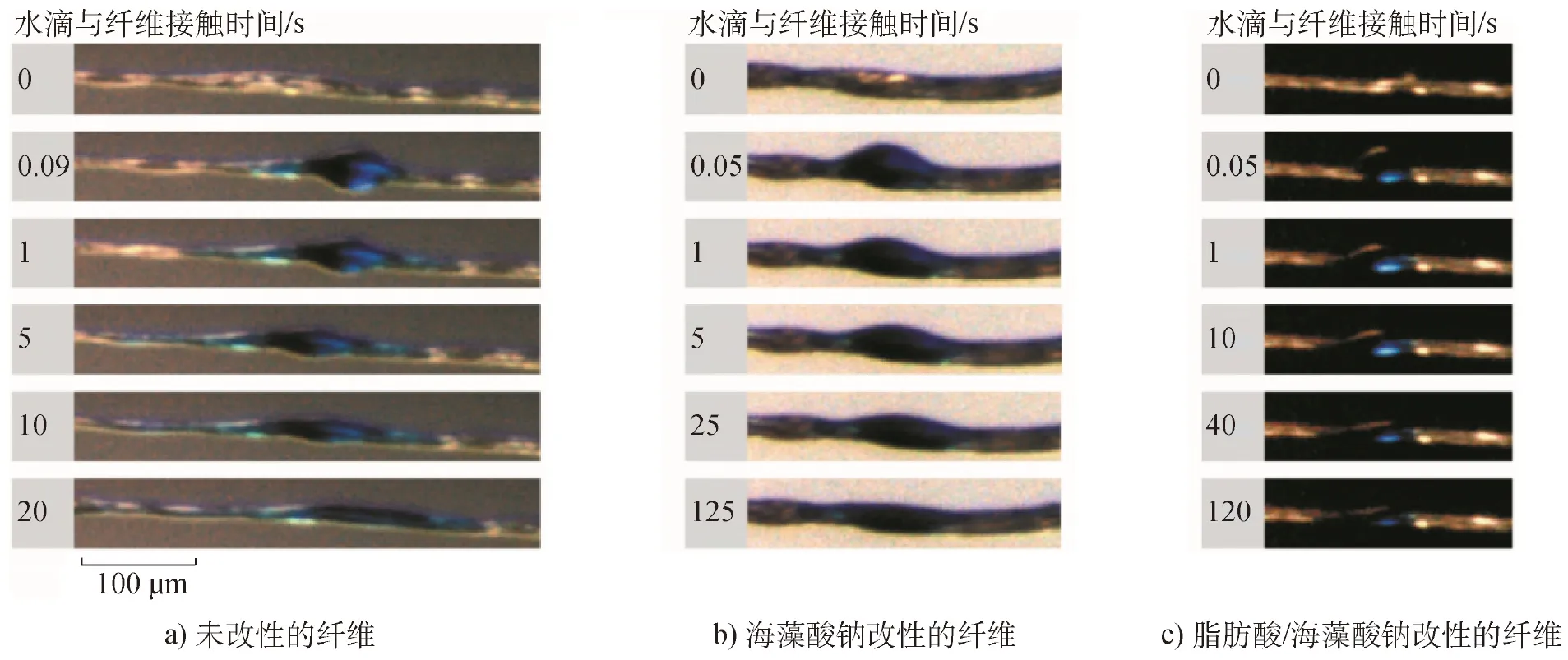

墨滴在不同结构织物上的扩散、铺展、渗化是决定活性染料和颜料喷墨印花图案效果的其中一个重要因素。图4显示了墨滴在单根纤维上的铺展与扩散情况。由图4可以看出,质量分数为1%的青色墨滴在改性前纤维上的铺展时间为20 s,铺展长度为370 μm;而经脂肪酸/海藻酸钠工作液改性后,墨滴在纤维上的铺展时间为120 s,铺展长度为90 μm。海藻酸钠可在纤维表面形成一层薄膜,由于海藻酸钠本身具有保水性,因此,其可以减缓墨滴在纤维表面的铺展与扩散[27],从而提高喷墨印花图案的精细度。

图4 质量分数为1%的青色墨滴在改性前后纤维上的铺展与扩散情况

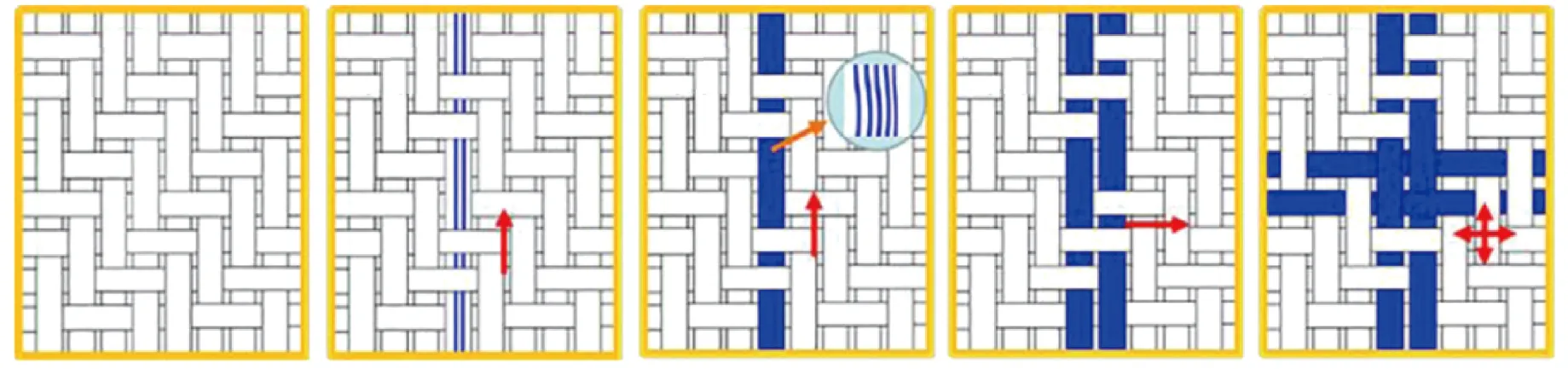

为揭示织物表面改性与活性染料喷墨印花蚕丝织物精细度之间的相关性,Li等[28]用尿素和海藻酸钠混合液对织物进行改性处理,以控制墨滴在蚕丝纤维与织物上的扩散与铺展。结果表明,液滴的扩散受织物表面预处理剂的影响,原因是织物的表面能限制了墨滴在织物上及纤维和原纤的毛细管中的扩散。尿素起着吸湿剂的作用,可加速油墨从预处理糊状物向蚕丝纤维上的迁移。Li等还研究了墨滴在改性织物上的铺展情况,测试和分析了墨滴在改性织物上的铺展面积和铺展形状。研究表明,在海藻酸钠改性织物上,液滴最终铺展成圆形;在尿素改性织物上,液滴最终铺展成十字形。与未处理织物相比,处理后织物上液滴的铺展面积从85 mm2减小到47~58 mm2,表明海藻酸钠可抑制液滴在蚕丝纤维上的扩散与铺展。

此外,尿素和海藻酸钠作为预处理剂应用于喷墨印花中,可提高印花织物的图案精细度,并且织物正、反面的颜色性能和图案精细度几乎相同。Zhang等[29]研究了墨滴在棉织物上的扩散、凝聚及其对图像质量的影响。研究选择活性橙13染料作为着色剂,以便观察墨滴的沉积形态。采用高速摄像机观察墨滴在棉纤维上的冲击和润湿过程,并通过显微镜观察墨滴的沉积形态、聚集结构及不同墨滴间距参数下印制的图案效果。结果表明,墨滴在棉织物上稳定沉积,经润湿后形成长条状花纹,表明棉织物上的喷墨印花图案由“线段”而非圆点组成;在墨滴间距较小的图案上,由于墨滴过多地积聚在棉纤维间隙中,所得图案边缘模糊,但若墨滴间距太大,又会导致喷墨印花图案不连续,理想的墨滴间距约为20 μm。

液滴沿蚕丝织物的扩散模型如图5所示。

图5 液滴沿蚕丝织物的扩散模型

Hajipour等[30]分别选择平纹、3/1斜纹、2/2斜纹、4/1斜纹和3/2斜纹几种不同组织结构的涤纶织物(织物的经密和纬密均相同)进行喷墨印花试验,在织物的经向和纬向分别打印宽度为1、2和4 mm的线条,探讨织物组织结构对喷墨打印图案效果的影响。试验发现,经表面改性处理后,平纹织物的经向精细度和纬向精细度均较差,4/1斜纹织物的经向精细度最佳,2/2斜纹织物的纬向精细度最佳。采用惠普打印机扫描织物图案并对图案进行分析,扫描图像表明,油墨的分布形状随着织物组织结构的变化而改变,打印质量也受打印方向的影响。在织物经线方向上打印的线条质量比在织物纬线方向上打印的线条质量好。Zhang等[31]将乙二醇和二甘醇两种生态友好型有机溶剂分别应用于反应性黑8溶液中,通过调节染料与乙二醇分子之间的相互作用,得到活性黑8型油墨。所得油墨黏度增加,表面张力降低,有利于在打印过程中形成完整稳定的喷墨液滴。此外,将这两种溶剂加入染料溶液,可有效解决活性黑8染料的团簇问题。在活性黑8溶液中使用5 mol/L的二甘醇或乙二醇,即可形成完整稳定的墨滴,墨滴在织物上的扩散面积明显减小,能够在棉织物上形成高分辨率的图案。目前,尽管有文献研究了墨滴在不同织物上的铺展、扩散和渗透现象,但关于墨滴在纱线和纤维上的铺展,以及墨滴向织物内部的渗化的研究仍较少。

2 存在的问题与解决方法

目前,国内外学者关于织物改性对喷墨印花效果影响的研究多集中在测试化学表面改性剂或物理表面改性剂对纱线与纤维性质和结构的影响上,评判改性效果则多通过织物的表观颜色深度、喷墨印花清晰度及固色率表征,而微观层面的研究(如墨滴铺展、扩散和渗化)则相对较少。喷墨印花织物的表面改性大都采用浸轧-烘干的方式,将SA、尿素、NaHCO3、防染盐混合配成工作液施加到织物上。采用这种方式处理的织物,带液率通常高于70%,烘干时需要消耗大量的热能。更重要的是,这种方式很难调整改性工作液的施加量,不能准确调控预处理剂在织物表面的分布,无法获得理想的织物表面结构。此外,涂层厚度和施加到纤维表面的化学品,对活性染料分子在涂膜表面的铺展、扩散和渗透,以及向纤维无定形区扩散并与纤维素羟基发生化学反应起到关键作用。因此,织物的表面结构与性质是决定活性染料喷墨印花图案效果的重要因素。

通过阳离子聚合物乳液体系合成获得的阳离子纳米微球,如通过阳离子表面活性剂、阳离子共聚单体制备的聚合物、共聚物乳液,因乳胶颗粒表面或聚合物本身带正电荷,对带负电荷的纤维、纱线和织物表面的吸附力较大。因此,通过聚合物纳米微球对纤维、纱线和织物进行表面改性,能够赋予纤维、纱线和织物新的性能。这对纺织品印染行业实现绿色生态发展具有重要的战略意义。

3 结语

本文重点介绍了织物的化学改性、物理改性、化学与物理法结合改性、聚合物微球改性,以及墨滴在不同组织结构织物上的铺展、扩散和渗透等的研究进展。其中,聚合物纳米微球具有独特的表面效应、体积效应和量子尺寸效应等特性。作为一种新型改性剂,聚合物纳米微球在解决活性染料喷墨印花织物颜色浅、印花清晰度不高、织物色牢度和手感差等问题方面具有一定的优势。为进一步拓展聚合物纳米微球在喷墨印花领域的应用,未来的研究可重点关注以下几方面:探究聚合物纳米微球对墨滴在织物上铺展行为的影响;提高聚合物纳米微球改性后喷墨印花织物的手感等服用性能;探究织物中纤维成分与组织结构对聚合物纳米微球在织物表面成膜性能的影响。