水平电镀线芯板均匀性提升

钱国祥 姚晓建 黄公松 张罗文

(广州美维电子有限公司,广东 广州 510535)

0 引言

近年来,印制电路板(printed circuit board,PCB)正朝着细线路、轻薄化方向高速发展,线路精密度要求越来越高,对铜厚均匀性提出了更高的要求。当镀铜铜厚不均匀、铜厚极差超过蚀刻能力时,会造成线路局部蚀刻不净或蚀刻过度,甚至同一块板上两种缺陷同时存在。对比某公司两款板的芯板层及第一次增层(积层)蚀刻不净情况,发现芯板层蚀刻不净不良率是第一个增层的一倍。因此,必须通过分析改善芯板层镀铜均匀性来解决蚀刻不净不良率偏高的问题。

目前,常规的均匀性测试规定了测试板的尺寸、测量点等,测试板厚一般约为0.3 mm。对芯板专线来说其均匀性不够准确,与实际生产的板子不一致。本文将采用板厚0.05 mm 的芯板进行均匀性测试,该板厚与公司主要量产板芯板层的厚度一致。

1 原因分析

1.1 问题主要表现形式

同一产线,同一时间测试0.05 mm 芯板和0.3 mm 厚板均匀性,其结果见表1。由表1 可知,在相同条件下,芯板的极差均匀性均比厚板的级差均匀性约差一倍。

表1 0.05 mm芯板与0.3 mm厚板均匀性结果

利用铜厚数据做纵向铜厚均值分布如图1、图2 所示。由图1 可知,芯板均匀性存在夹点第2 列测量点,上板面(TOP)偏薄,下板面(BOT)偏厚的情况,而厚板则无该异常情况,芯板均匀性差主要是由该区域异常导致的。

图1 0.05 mm芯板与0.3 mm厚板铜厚等值线

图2 0.05 mm芯板与0.3 mm厚板纵向铜厚均值

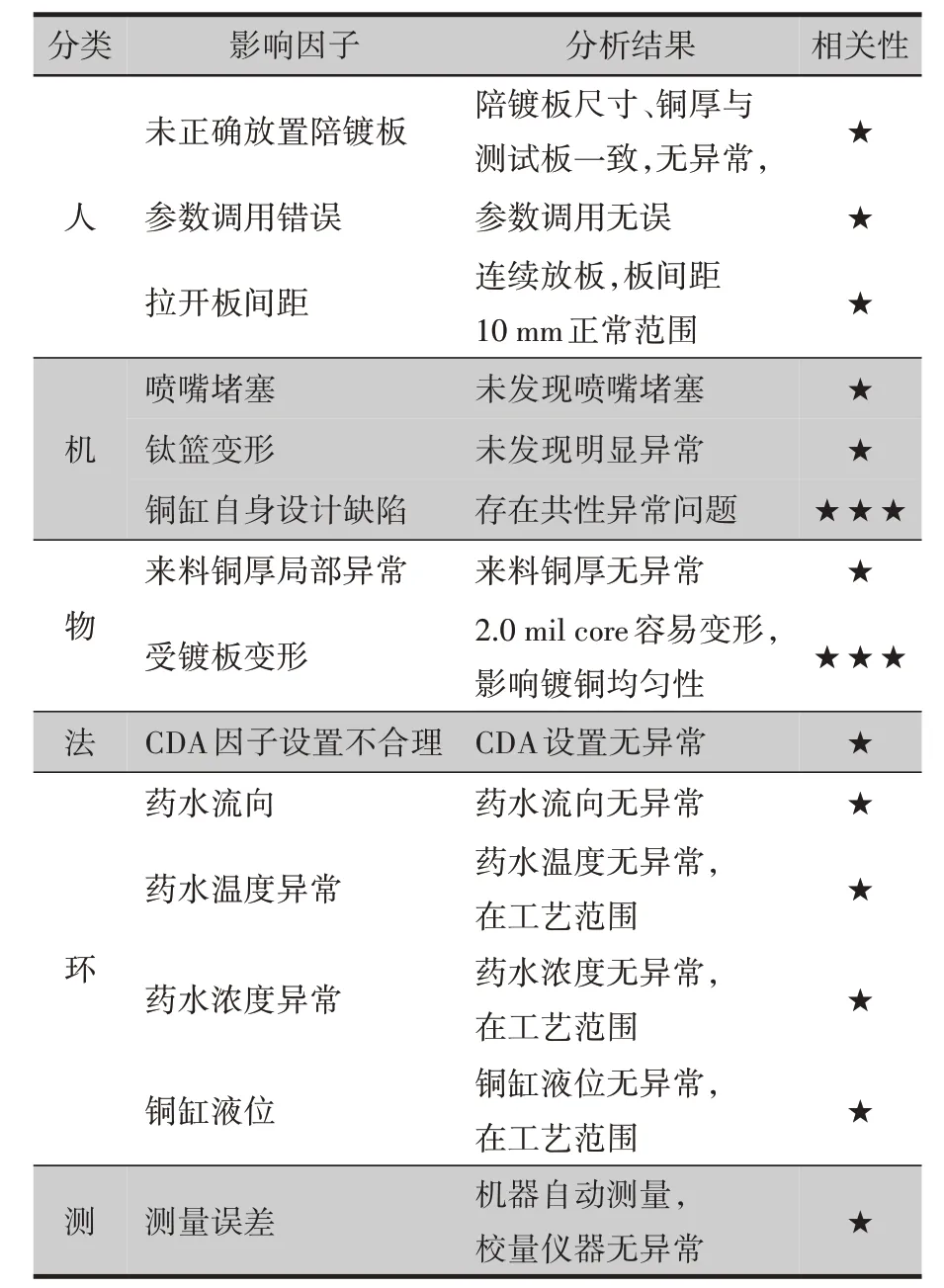

1.2 各因子对芯板均匀性的影响

电镀铜厚不均的原因主要有来料铜厚局部异常、拉开板间距、药水流向、电流比不合理、铜缸自身设计特性、未正确放置陪镀板等方面共同影响。相较厚板(板厚0.3 mm 以上),芯板均匀性更差。各因子对芯板均匀性的影响相关性见表2。

表2 铜厚不均异常因子分析表

1.3 关键因子分析

(1)芯层板镀铜过程飘动变形导致镀铜不均。受镀板形状以及板面平整性对镀铜均匀性影响极大。当受镀板厚度达到一定值时,其刚度上升后,受镀板不会弯曲,与阳极钛网保持平行,受镀板上各点离阳极距离相等,铜沉积效率也基本相当;而芯板层刚性不足,在行进中随着药水流动以及夹具拉扯,板面像波浪轻微弯曲,整个板面不会完全平行阳极钛网。弯曲凸起位置更接近钛网则铜沉积效率更高,铜厚更厚;反之,远离钛网的地方铜厚会偏薄。因芯板各个位置离阳极钛网的距离不一,镀铜效率差异较大,故均匀性也较差。

(2)铜缸自身设计特性特定区域异常。水平电镀产线的每个钛篮由4块形状不一的四边形组成一个长方形。为了更好地调整镀铜均匀性,可设计一个电流比因子,给每个钛网的4个分区输出不同的电流比,如图3所示。例如,通常第1分区(靠近夹具侧)相同的电流密度下铜厚会相对偏薄,则将该分区的电流比因子设置为1.05,第2分区铜厚偏厚则可设置为0.95,具体电流比数值根据实际铜厚情况微调。该设计可一定程度调整镀铜均匀性,但只在大部分面积偏薄或偏厚时适用。另外,这种设计存在潜在的弊端,在过往均匀性测试中发现,板中相同位置铜厚会固定偏厚。例如,在离夹点边140~180 mm处,上下板面铜厚都会高于其他地方,原因是第1分区和第2分区钛网的交互影响(图3)。目前暂时无法从参数上调整优化处理。

图3 钛网分区

2 改善对策及实施

针对芯板因镀铜过程飘动变形以及特定区域铜厚异常问题,主要采取新阳极遮板的导入以及在铜厚偏厚区域的阳极遮板增加塞子。

2.1 新阳极遮板的导入

针对芯板在铜缸内飘动情况,更换钛篮盖板,将传统铜缸每个钛篮上的6个支承轮子变成有8条长短不一的导条支承,原先上下钛篮之间的距离为8 mm,更改新阳极遮板后距离仅2 mm,如图4所示。芯板在镀铜过程的飘动距离大幅减小,可有效保证板面平整性;同时,原先每个钛篮只有6个小轮子支承板面,支承点面积极小,受力大,通常镀铜后会发现芯板会残留6 根条状痕迹,而新阳极遮板每个钛篮有8 个导条支承板面,芯板受力均匀不会残留滚轮印。

图4 新阳极遮板简结构示意

2.2 阳极遮板增加塞子

阳极遮板是由直径10 mm的孔组成的网孔板。将一种直径10 mm 的塞子从钛网盖板下方塞进(塞子只能单方向通过,可确保塞子不会脱落铜缸),如图5 所示。理论上可根据某一区域铜厚高于平均值的百分比,初步计算在这区域堵塞相同百分比面积所需的塞子。后期再根据实际均匀性进行情况微调,以确保达到要求。

图5 新阳极遮板塞子减弱电力线示意

通常均匀性测试发现存在一种情况,即同一产线不同时期的均匀性测试均发现在固定位置的铜厚偏厚,如图6所示。在靠近夹具侧120~180 mm处,上下板面的该位置铜厚均高于同板面其他位置,而并非单一产线。不同铜缸其表现不同,一个铜缸在夹具测第2 列下板面铜厚偏厚情况异常明显,针对此种情况,尝试在钛篮盖板该区域增加塞子,阻挡电力线,以适当降低该处铜厚。

3 过程及数据分析

3.1 传统铜缸设计与新阳极遮板对比

3.1.1 0.05 mm 芯板沉铜闪镀前后涨缩变形对比

有两条生产0.05 mm 芯板的产线,一条沉铜+闪镀线为传统铜缸(称A 线),另一条沉铜+闪镀线的第一个铜缸使用新阳极遮板设计(称B 线)。通过测量0.05 mm 芯板四周定位孔位置变化计算芯板涨缩变形情况,可发现B 线的涨缩变形最大变化量为5 μm,而A 线的最大变化量达到15 μm,整体变形量也较B 线更大。由涨缩变形量可知,使用新阳极遮板可很好地保证芯板面的平整性,见表3。

表3 A线和B线生产前后涨缩变形表

3.1.2 0.05 mm 芯板传统铜缸与新阳极遮板的铜缸均匀性对比

不同板厚和不同电镀线的电镀铜厚分布如图7所示,均匀性对比见表4。由表4 均匀性对比情况可以发现,使用新阳极遮板后,夹点边第2 个点位上下板面铜厚分化严重问题得到明显改善,极差4.62 μm,极差均匀性9.23%,是传统铜缸均匀性的1/2,极大地提升了芯板的均匀性。

表4 不同条件铜厚均匀性对比

图7 不同条件铜厚分布

3.2 堵塞子前后芯板均匀性对比

常规均匀性测试测量10 行×13 列数据点,行距约55 mm,列距约48 mm;为了更准确地掌握各区域铜厚,测量点变更为10 行×60 列,行距保持不变,列距变更为10 mm,即长边每隔10 mm测量一个铜厚值,如图8 所示。B 线第2 个铜缸在下钛篮盖板离夹点边40~100 mm 处加塞子。由图8 可知,从数据可发现加塞子区域铜厚明显减低,其他区域加塞子前后无明显差异。

图8 加塞子前后均匀性分布对比

单独对40~100 mm 区域铜厚分析,原先铜厚偏厚区域,经过堵塞子阻挡电力线,铜厚有较大降低。此方法可有效解决固定位置铜厚偏厚的问题,无论厚板还是芯板均适用;但不可大面积堵塞,需考量药水交换问题。

3.3 蚀刻不净不良对比

目前,沉铜闪镀工段芯板主要定线在两条沉铜+闪镀线;其中B 线第一个铜缸采用新阳极遮板,第二个铜缸在铜厚偏厚区域(下钛篮40~100 mm)加塞子处理;而A 线两个铜缸未做任何处理。选取2个不同设计的芯板分别在A 线、B线制作,收集不同产线之间的蚀刻不净不良率对比数据。

结果表明,A 线与B线生产2个芯板的蚀刻不净均存在明显差异,使用新阳极遮板以及加塞子改善后的B 线均匀性效果更好,蚀刻不净不良率只有A 线的1/3,蚀刻不净不良率降低了65%左右。

4 结语

新阳极遮板设计可确保芯板在镀铜过程保持良好的板面平整性,对芯板的镀铜均匀性的改善有极大帮助;针对特定区域铜厚偏厚的问题,可采用在钛网盖板加塞子来降低电力线,降低某一区域的铜厚。

——水塞子