微波印制电路板铣切工艺优化

王焕清 杨海宁 戴广乾 曾 策 龚小林 谢国平

(中国电子科技集团公司第二十九研究所,四川 成都 610036)

0 引言

微波印制电路板(printed circuit board,PCB)主要适用于微波、毫米波频段器件组装,相关产品可应用于军民领域,如雷达、电子对抗及通信设备等[1]。与普通PCB 相比,微波PCB 的介质层主要采用增强型聚四氟乙烯(poly tetra fluoroethylene,PTFE)基材料制作。该材料在随温度及频率变化的条件下,具有较稳定的介电常数(Dk)和较低的介质损耗(Df)。但是,由于其本身尺寸稳定性、机械性能、电气性能等限制,须加入陶瓷粉、玻璃纤维或玻璃编织布作为增强材料。这类微波基材的典型代表有ROGERS公司的RT/Duriod 6002和RT/Duriod 5880两种产品[2]。

由于微波电路布局的特殊需求,微波PCB 多为异形结构,常含有异形槽等复杂结构,需通过高精度的数控钻铣床设备进行加工[3-4]。由于普通的微波PCB 设计尺寸通常较小(几毫米至几十毫米),需求种类多(数万种),每个批次产品任务需求量少(几件至几十件),加之微波电路基板成本又非常高(比普通环氧板高10 倍以上),因此,为了同时兼顾产品任务和贵重基板的有效利用,微波印制电路的生产具有典型的“多品种小批量”特点,即根据生产任务的订单数量,将每种产品进行阵列拼版(拼版尺寸通常在152 mm×152 mm 以下),后续以“版”作为最小单元进行加工,贯穿生产的全部流程,直至最后经过外形铣切工序,将整体拼版的产品分开铣切,实现单件产品的分离。

微波PCB 外形铣切加工面临两大难题,即加工效率低和刀具消耗大。由于微波PCB 拼版尺寸小,如单个产品(单版)进行数控铣切加工,操作人员频繁执行上下料操作,生产效率低下。为提高小版面的数控加工生产效率,通常前期通过“多产品混合拼版编程和数控加工的作业模式”,将多张相同或不同的微波PCB 临时组合,尽量铺满整个钻铣床的工作台,一次性上料装夹,并用一个组合的数控程序连续完成加工,这样可大幅提高数控加工效率,具有良好的实际应用效果[3]。

由于微波PCB 每种产品单次需求量较少(通常为一版),每种产品外形各不相同,因此,在不同产品混合拼版编程进行铣切过程中,普遍采用“单版、非叠版”方式进行,这与业界批量生产普遍所采用的“叠版”方式有很大不同。采用单版的方式进行铣切时,由于PCB 的厚度通常较小(≤0.508 mm),铣刀的有效切削区域也较小,当这些局部切削刃的寿命到期时,刀具即整体报废,但这些报废的刀具在其余的切削刃区域,还存在较大的利用空间。

本文在对常用微波PCB 材料、酚醛树脂盖板材料铣切寿命的对比研究基础上,提出“深度递进铣切”的外形成型加工工艺,即通过对刀具剩余切削刃的再利用,提升刀具的整体使用寿命,降低铣切工序的制造成本。

1 铣切寿命对比试验

1.1 微波基板和盖板材料的铣切寿命对比

选择微波PCB 常使用的Rogers 5880 和Rogers 6002 系列双面覆铜板材料以及数控铣切常用的酚醛盖板材料,采用外形直径为1.0 mm 的单刃铣刀进行铣切,获得不同材料刀具磨损及刀具寿命的基础数据,为后续刀具寿命的优化提供必要前提和依据。Rogers 5880和Rogers 6002系列双面覆铜板材料基本性能参数见表1。

表1 5880和6002基板基本性能参数

酚醛盖板、垫板材料的基本物理性能参数见表2。

表2 酚醛盖板、垫板材料基本物理性能参数

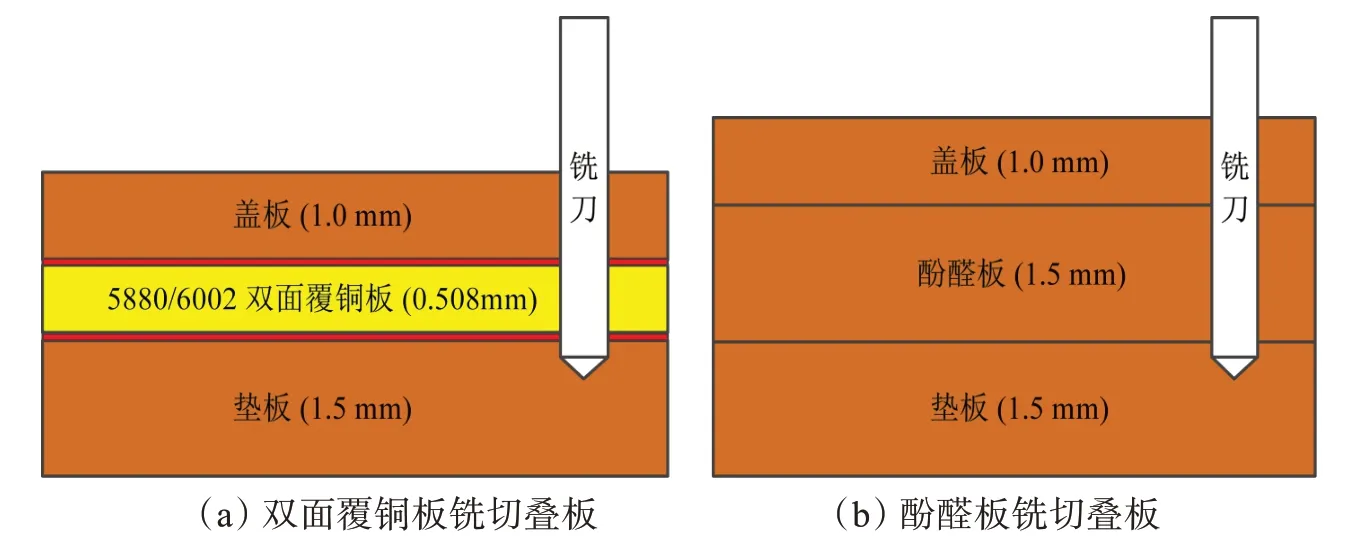

采用某公司生产的SF 系列单刃型铣刀,刀具直径D为1.00 mm,切削刃长L为4.50 mm。利用上述铣刀,对介质厚度为0.508 mm 的Rogers 5880和Rogers 6002 双面覆铜板以及厚度为1.50 mm 的酚醛板进行铣切,获得这3 种材料的实际寿命。铣切叠版如图1 所示。铣切基本参数为:转速60 kr/min,Z切削速度0.5 m/min,XY切削速度0.6 m/min。

图1 测试板铣切叠版示意

根据Rogers 公司的加工建议资料,5880 材料寿命范围为9~15 m,6002材料寿命范围为6~9 m。取建议的最大寿命值。测试过程中,刀具的初始寿命设置:5880 材料为15 m;6002 材料为9 m;酚醛板为20 m。数控铣切测试文件设计如图2 所示。其中,直线图形为尽快消耗刀具寿命,方块图形可方便获得铣切外形的尺寸精度。

图2 数控铣切测试文件设计

刀具实际寿命采用铣切块边缘质量(卷边、毛刺情况)、尺寸精度,以及刀具的切削刃磨损情况等方面综合来判断。

1.2 深度递进铣切工艺

深度递进铣切工艺方法如下:采用常规铣切方法,对PCB外形成型;当刀具到达指定寿命后,将铣切加工深度降低Δt,继续进行铣切(如图3所示),直至刀具再次到达指定寿命;根据PCB实际厚度情况,确定是否再次进行深度递进。

图3 深度递进铣切工艺示意

选择常用介质厚度为0.254 mm 的6002 和5880 基板典型产品,采用深度递进方式铣切。递进深度Δt分别设置为0.4 mm,对加工质量检查,并评测新方法的适用性。

2 试验结果

2.1 微波基板和盖板材料的铣切寿命对比

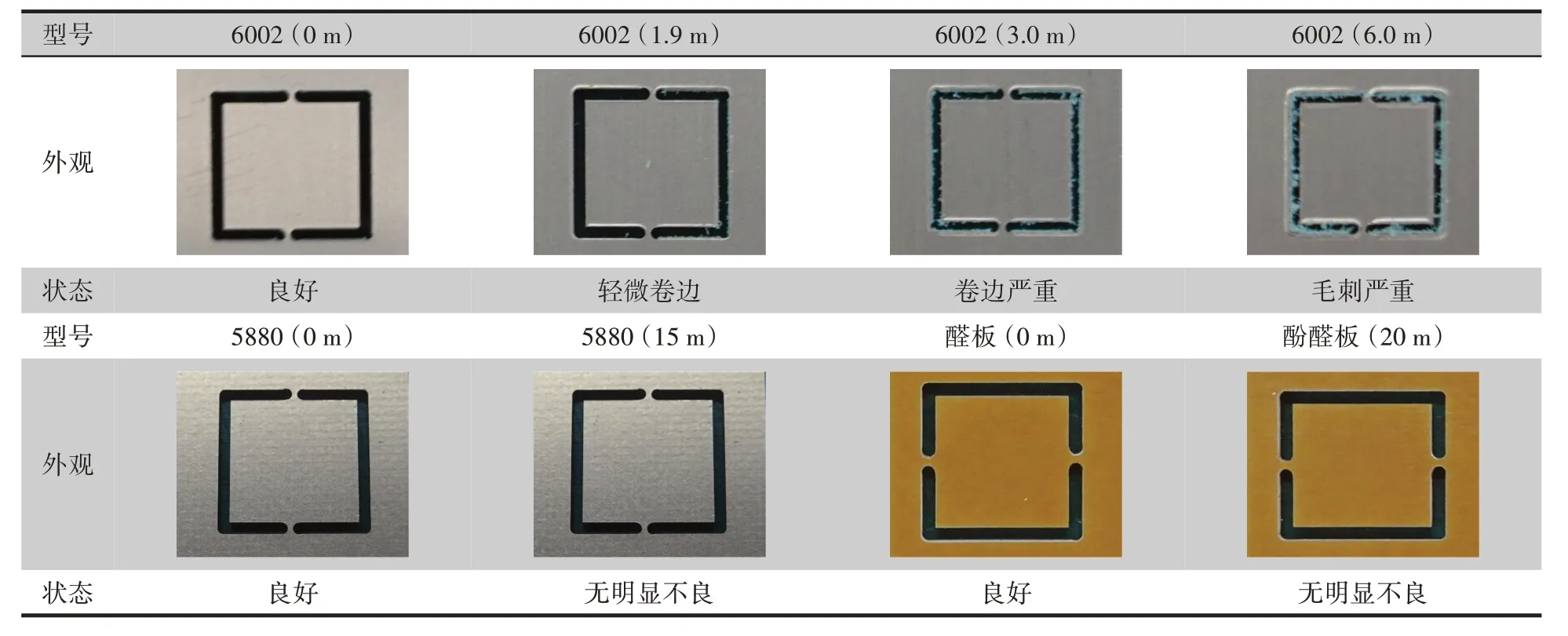

不同基板材料和酚醛板的外形质量效果见表3。

表3 不同基板材料和酚醛板在不同铣切长度条件下的外观

对6002 覆铜板,在铣切长度达到1.9 m 时,测试块边缘出现了轻微铜卷边的现象;随着铣切长度增加(如3.0 m),卷边现象逐渐严重,同时在铣切的外轮廓边缘上也出现了树脂毛刺;当铣切长度达到6.0 m,测试块卷边和外轮廓毛刺严重恶化,树脂毛刺已经充满铣切路径。

对5880覆铜板,在到达指定寿命15 m 时,测试块边缘及铣切外轮廓边缘均无明显恶化现象。

对酚醛板,在0~20 m 指定寿命范围内,也未见测试块边缘、铣切路径等出现明显外观质量变化。

不同材料铣切测试块的尺寸精度测试结果如图4所示。因6002材料在3.0 m 长度以后,测试块边缘已严重恶化,加之毛刺严重,无法对尺寸进行准确测量,测试数据仅对0~3.0 m范围的尺寸进行采样测试。

图4 不同材料测试块尺寸精度测试结果

由图4 可知,6002 和5880 这两种基材随着铣切长度的增加,测试块的尺寸也呈逐渐增加的趋势,外形尺寸偏差随着铣切长度的增加而降低。这是由刀具的切削刃不断消耗、直径不断变小所致。对5880,在铣切长度3.0 m以后,尺寸偏差变化趋势变缓,进入稳定铣切阶段;当铣切长度达到10 m 后,尺寸偏差变化出现了起伏波动,可能是受到玻纤树脂毛刺的缠刀现象严重所致,如图5所示。

图5 5880基板铣切毛刺缠刀实景

为满足微波PCB 的后续组装需求,其尺寸通常为(-0.1~0 mm)负公差带,需对铣切刀具库进行人为尺寸设置补偿参数。因此,在铣切初期PCB的尺寸公差最大约-0.08 mm。

对于酚醛板,随着铣切长度的增加,测试块的尺寸呈现了先增加再降低的趋势。在铣切初期(0~3 m),尺寸公差从-0.09 mm 增加至-0.06 mm;在3~20 m,尺寸公差则呈现由-0.06 mm 至-0.13 mm 逐渐下降的趋势。铣切中后期,酚醛测试块尺寸的增大,可能是刀具切削刃上的树脂钻污和胶渣的逐渐累积所致。

在具体数值方面,6002 材料在3 m 铣切长度条件下对刀具直径的总损耗已约达0.08 mm;5880 材料在15 m 铣切长度条件下对刀具直径的总损耗约0.08 mm;酚醛板18 m 铣切长度条件下对刀具直径损耗约0.025 mm。因6002 基板含有陶瓷相填料,刀具损耗最快;5880 基板因双面均包覆了铜箔材料,基板整体对刀具的消耗也大于酚醛板。

由上述结果可知,具备深度递进两次铣切工艺优化的基础条件;6002 刀具铣切寿命≈1.9 m,5880刀具铣切寿命≈10 m。

2.2 深度递进铣切工艺产品测评结果

采用正式微波PCB 产品进行测试。因实际产品的图形分布和表面金属层厚度状态等,和前面理想的覆铜板测试块都还存在较大差异,为避免产品报废和刀具实际寿命评测的误差,过程中多次对PCB 的外观进行跟踪观察,当出现毛刺、卷边等现象时,刀具寿命清零,开始进行第2 次的深度递进铣切,进行多次观察以确定两次寿命的终点。

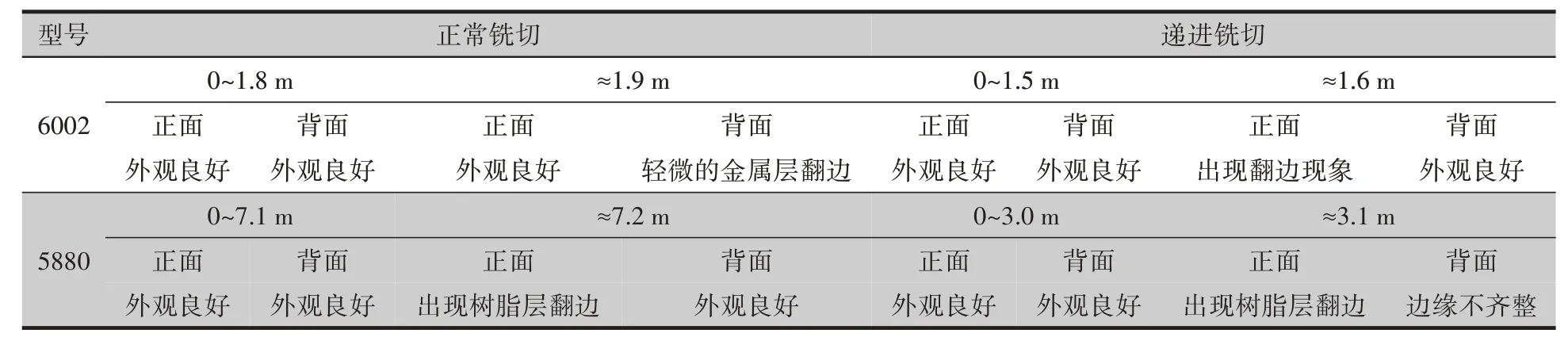

6002 和5880 基板材料PCB,两次铣切、不同刀具寿命条件下的外形质量结果见表4。由表4 可知,6002基板在正常铣切达1.9 m时,PCB背面出现了轻微的金属层翻边现象;进入第2 次的深度递进铣切,在寿命达到1.6 m 时,正面线路图形边缘则开始出现翻边现象,终止铣切。5880 基板正常铣切至7.2 m 时,PCB 正面图形端口及两侧区域,开始出现树脂层翻边现象;进入第2 次的深度递进铣切,在寿命达到3.1 m 时,正面图形端口及两侧区域,也开始出现树脂层翻边现象,同时铣切边缘也变得不齐整,发生了扭曲变形。

表4 不同基板PCB在不同铣切长度条件下的外观

PCB样件产品的外形尺寸精度测试结果如图6所示。由图6 可知,在进行第2 次深度递进铣切时,外形尺寸精度出现了显著突变,证明通过二次铣切的工艺刀具寿命可有效再利用。6002 基板产品深度递进铣切工艺的刀具寿命提升约1.5/1.8=83.3%,刀具消耗降低约45.5%;5880 基板产品刀具寿命提升约3.0/7.1=42.3%,刀具消耗降低约29.7 %。

图6 不同材料产品尺寸精度随刀具寿命变化结果

3 结语

本文针对“小批量多品种”微波PCB 铣切刀具寿命利用不足的问题,通过常用材料铣切寿命的对比研究,提出了“深度递进铣切”的外形成型加工工艺。通过对刀具剩余切削刃的再利用,可有效提升刀具的整体使用寿命。;例如,典型介质厚度为0.254 mm 的6002基板产品,刀具使用寿命可提升83.3%;介质厚度为0.254 mm 的5880 基板产品,刀具寿命提升约42.3%。该方法操作简便,与现有生产模式兼容良好,可降低铣刀成本30%~45%,推广应用经济效益显著。

后续将开展“深度递进工艺”对微波PCB 基板钻孔的适用性、多次深度递进铣切工艺对更薄的基板(0.127 mm 及以下)的适用性等研究工作,继续拓宽该工艺的应用范围。