亚硫酸无氰镀金技术在电子互连中的应用研究

王 翀 向 静 林亚宁 洪 延 周国云 张鸿志 张 博

(1.电子科技大学 材料与能源学院,四川 成都 610054;2.重庆文理学院 电子信息与电气工程学院,重庆 402160;3.西南应用磁学研究所,四川 绵阳 621000)

0 引言

近年来,发光二极管(light emitting diode,LED)驱动芯片市场。电镀金凸块是封装LED 驱动芯片的主流技术,依靠电镀金较好的热导和电导特性,以及稳定的化学耐候性,在高密度封装中能够同时实现高散热和高速信号传输。另外,电镀金还具有抗磁性好、质软等特点,在一些航空航天和军事电子等领域的微机电系统(micro electro mechanical system,MEMS)器件封装中也具有较广泛地应用。

但是,当前电子电镀领域仍主要依赖氰化物镀金技术,这对操作人员和生产环境等都构成了潜在危险。无氰镀金一直是电子制造行业的研发热点。本文以亚硫酸体系无氰电镀金为例,展示了无氰镀金技术的特点及其全面取代氰化物镀金技术的前景。

1 原理与实验

1.1 无氰电镀原理

电镀金技术主要基于络合离子延迟放电理论[1]。氰化物对3 价和1 价金离子都有非常好的络合作用,碱性氰化镀金液中几乎不需要其他辅助成分即可获得致密、平整的金层。但是,随着环保要求的不断提高,对氰化物的使用管理日趋严苛,并且干膜和有机基材等无法与碱性镀液兼容[2]。前人通过在镀液中加入有机胺类、有机多酸类配体作为辅助络合物,大幅降低了镀液中氰化物含量,对干膜影响较小的中性和弱酸性氰化物镀金技术在电子工业领域得到了广泛应用[3-5]。

亚硫酸根在碱性环境中也能够与金离子良好络合,特别是一价金离子与亚硫酸根的络合稳定,是取代氰化物配体的最佳候选,在pH>8的镀液中能够电解得到纯度很高的金层。Au+与亚硫酸根的络合反应式为

亚硫酸根在酸性条件下易分解,SO2以气体散逸,造成化学反应向右移动。其反应式为

探索合适的亚硫酸根稳定剂是将该电镀金体系拓展到电子电镀领域(酸性)的关键。本文采用了复配的络合剂+抗氧化剂体系,获得了在pH为5.5时稳定运行的亚硫酸金镀液。

1.2 实验方案

实验采用柠檬酸金钠为金盐源,以亚硫酸钠为主配位剂,复合氨基酸为辅助络合剂,碳酸盐为导电盐等,镀液主要参数见表1。

表1 金镀液主要参数

电化学分析均在上海辰华CHI 760E 电化学工作站上进行。采用三电极体系,参比电极为汞-硫酸亚汞电极,辅助电极为铂电极,工作电极为玻碳电极(面积为1 cm2)。水浴加热电镀液,温度为40 ℃。极化曲线测试从-0.5 V 开始向负方向扫描至-1.4 V,扫描速率为0.01 V/s。电化学阻抗谱测试的频率范围为0.1~1.0 Hz,振幅为0.01 V。

黄铜片经过碱性除油、酸洗、微蚀后作为负极,以Pt 网为正极,以0.2 A/dm2电镀50 min 后,清洗并热风吹干镀件。镀层采用扫描电子显微镜(scanning electronic microscopy,SEM)观察俯视面和截面,并用X 射线衍射(X-ray diffraction,XRD)方法分析镀层结晶织构。

2 结果和分析

2.1 电化学实验

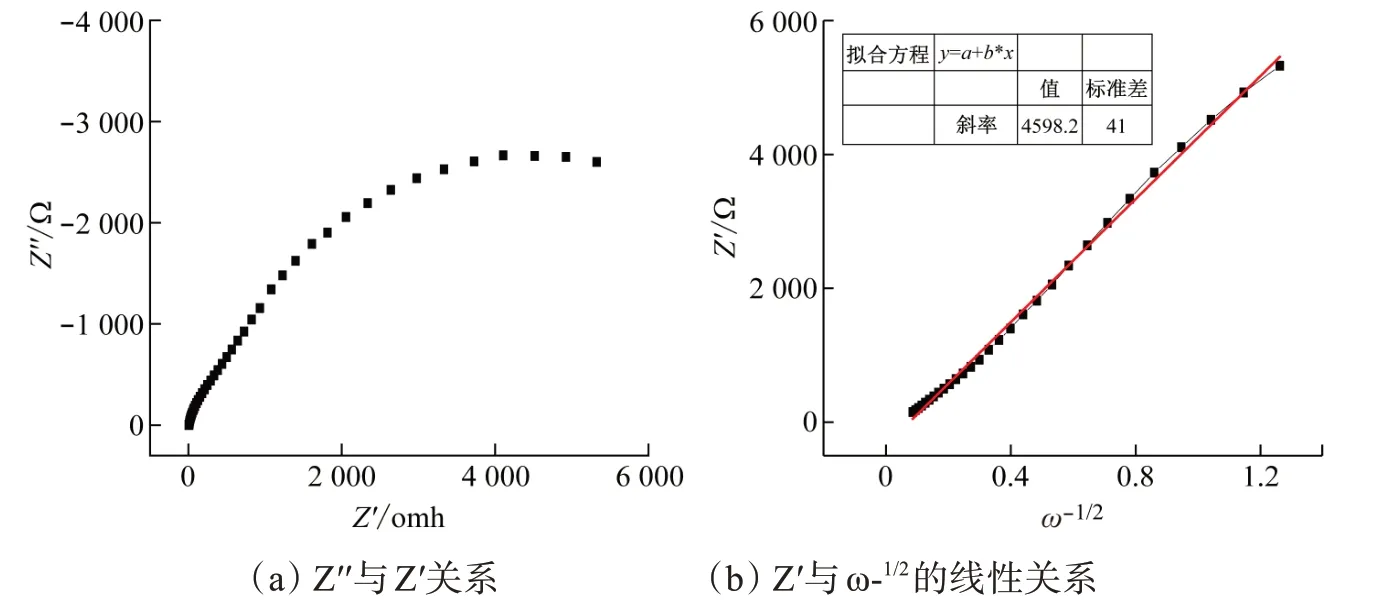

电镀金阻抗测试结果如图1 所示。由图1(a)可知,电镀金液的溶液电阻电导率为25 S/m。图1(b)为Z’与ω-1/2的线性关系,结合式(3)获得溶液的扩散系数为10-14m2/s。

图1 电镀液的阻抗测试谱

电镀金液极化曲线测试结果如图2所示。由图2(a)可知,电镀金液的平衡电位为-0.61 V。在-0.74~-0.88 V是属于Tafel曲线的线性区域,通过线性拟合获得Tafel斜率为-200 mV,如图2(b)所示。通过线性区域切线与平衡电位交点,获得电镀金液的交换电流密度为2.85×102A/m2,表达式为

图2 电镀金液极化曲线测试结果

式中:R为气体常数,值为8.314 JK-1mol-1;T为开尔文温度;A为电极面积;n为反应过程中转移的电子数;F 为法拉第常数96 500 C/mol;σ为直线拟合Z’~ω-1/2的斜率;C为离子浓度。

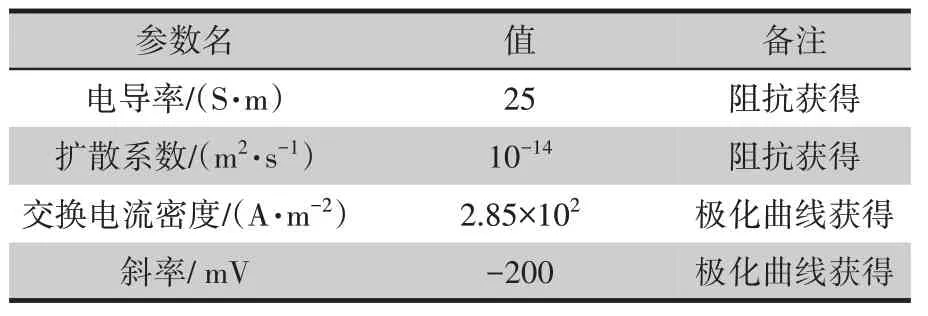

从实验中获得的亚硫酸镀金液的基本状态和参数见表2。

表2 电镀液基本参数

2.2 镀层质量分析

电镀获得5 μm 的电镀金层实物如图3 所示。由图可知,亚硫酸盐镀液中电镀液获得的金层表面呈现金黄色,细致光亮,无表面浮灰情况。图3(b)为电镀金层在SEM 下观察得到的微观形貌。金层表面由细致的纳米纺锤或丝状结晶紧密堆积而成、无针孔等缺陷。

图3 氰电镀液获得的电镀金层表面形貌

采用能量色散光谱仪(energy dispersive spectroscopy,EDS)技术获得的无氰电镀液获得的金层表面元素结果如图4所示。由图4可知,电镀金层中的金元素含量达到97.33%,碳元素为2.07%,氧元素为0.6%。结果表明,电镀金层中只含有金元素,无其他金属元素掺杂,因此,可推测本实验获得的电镀金层纯度高,能满足芯片互连结构信号传输的要求。

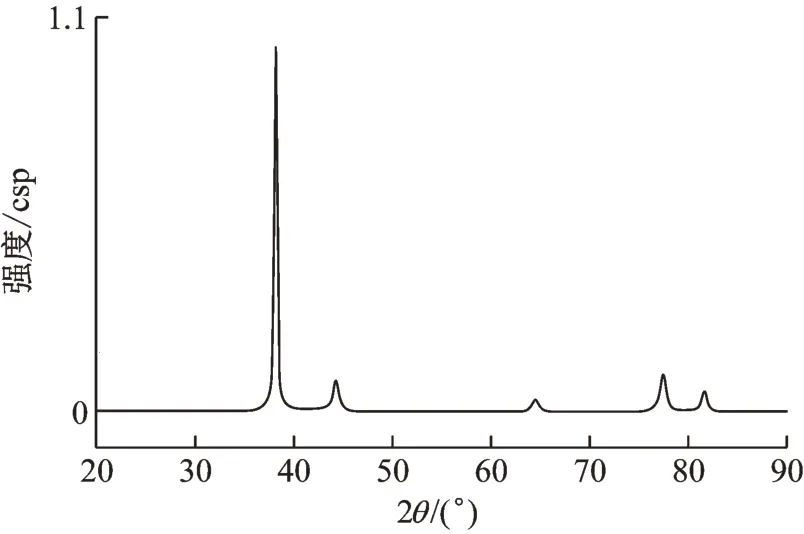

由图5 可知,亚硫酸盐电镀金层主要包括(111)、(200)、(220)、(311)和(222)晶面取向。其中,金的(111)面为主要晶面取向,该层晶面最致密且最稳定[6]。

图5 本实验所获金层的XRD谱图

2.3 镀层均匀性分析

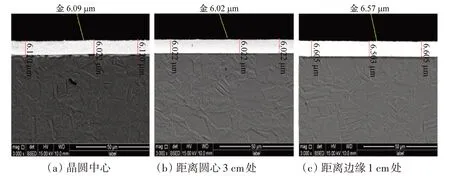

晶圆电镀金截面如图6 所示。由图可知,晶圆中心的的金层厚度约为6.09 μm,距离圆心3 cm处金层厚度约为6.02 μm,距离边缘1 cm处的金层厚度约为6.57 μm。晶圆边缘金层较厚,距离圆心3 cm 处较薄,最大金厚差距约为0.58 μm,电镀金层整体均匀性较好,完全满足集成互连结构对电镀金层的要求。

图6 电镀金截面金相图

3 结语

本文主要研究了无氰电镀金的电化学性能和镀层质量。结果表明,电镀金层表面呈现金黄色,表面光滑,无明显宏观和微观表面缺陷。此外,金层主要沿着(111)晶面择优生长,金纯度较高,且晶圆电镀金层均匀性良好,能满足电子互连结构对金层结构的要求。