发光二极管用印制板表面色差控制

周国平 杜 丁 周 武

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

0 引言

发光二极管(light emitting diode,LED)显示屏的工作原理是将LED 灯珠焊接在印制电路板(printed circuit board,PCB)上,配有一个芯片,通电连后产生光电效果。LED 灯珠因低功耗、高效率、高散热性和令人印象深刻的光输出而倍受重视,特别是用在显示器和显示屏上时。LED 显示屏屏体背光的一致性尤其重要,通常业内会采用印刷黑色的防焊油墨(阻焊)来缓解颜色差异这一问题。但是,防焊油墨为了保证焊盘的边沿精度,其厚度极薄,在加工过程中还具有挥发性。在加工工艺中,油墨是通过一张钢网刷在灯板上的,哪怕在同一批次同一板上,第一次刷油和第二次刷油时,因为其时间间隔不同,导致油墨的部分挥发,也会使阻焊油墨的浓度不一致,在加工完成后,其墨色就不一致。控制油墨一致的成本很高,并且难以保证精确性。

本文设计一种LED 用PCB(简称:LED 板)灯面墨色工艺的控制方法,主要从工艺流程、生产设备、使用物料等给出一套可行的技术方案。介绍了防焊制程的制作参数等关键品质,以及出货前最终品质控制(final quality control,FQC)墨色检验。

1 技术难点

1.1 现状分析

LED 显示屏对屏幕表面的底色一致性要求极高,其底色即为PCB 的表面颜色(一般为黑色)。当所采用的PCB 覆铜板基材颜色有差异时,印刷防焊油墨不能有效掩盖其基材颜色差异,导致防焊后线路板成品颜色存在色差。如PCB 模块之间颜色有色差,则显示屏在息屏状态会出现马赛克,因此PCB 墨色一致性与否决定LED 显示屏产品的成败。PCB 厂采用常规生产工艺时,无法满足此类要求,只能从众多产品中采用人工挑选的方式挑选颜色相近的产品供应给客户,而杂色产品只能报废,造成成本大量浪费。为了尽量保证LED屏体墨色的一致性,现有技术手段是通过控制显示模组的生产批次,对显示模组的批次号做规范和约束,不同批次号的模组尽量不安装在同一块屏体上,以保证屏体上应用的模组都在同一批次内。但该方法只能勉强使用,没能从根源上解决问题。随着灯珠的间距越来越小,模组的墨色问题就越来越突出,亟待彻底解决。

1.2 LED板工艺流程

LED 板的制作工艺全流程如下,板面墨色主要由防焊流程控制,FQC检验出货。

1.2.1 制作全流程

开料→内层→自动光学检测(automated optical inspection,AOI)→压合→钻孔→板电→外层线路→外检AOI→防焊→文字→成型→电测→FQC→清洗→包装。

1.2.2 防焊制作流程

前处理→油墨搅拌→工具准备→塞孔→印刷→预烤→曝光→显影→文字→后烤→出料。

1.2.3 FQC墨色检验流程

取墨色待挑选板→倒边区分色差→挑选主色→杂色刷选→目视完成→出货质量控制(outgoing quality control,OQC)抽检→包装。

2 LED板墨色异常原因分析

结合团队成员及业内同行经验,汇总墨色异常原因,见表1。

表1 墨色异常原因分析

3 LED板墨色一致性控制方法

3.1 前处理

①一次必须满足720 PNL 或一个订单量后才可生产,外检按不同系数出板到防焊,防焊前处理按系数分开收板及生产;②同一订单号生产板必须在同一条前处理磨板,不可同时两条线磨刷,不良板需经过确认后才可按重工单要求重工,而且不良板需集中返工及区分下转;③正常生产板线速4.0 m/min,返工板线速4.0 m/min(只能返磨一次,超过一次的重工板,在制板的方向孔这一边划一条红线标识返工板);④外检按不同系数分开转板给防焊,防焊前处理收板确认不可混系数,避免在筛曝光筛选系数过程中引起板面刮伤问题。;⑤前处理有异响、报警等异常不可生产,确认设备正常后方可生产,所有过程中不可裸手拿板;⑥收板必须确认板面没有色差(同一料号外层不可有超粗化及火山灰两种前处理)。

3.2 油墨搅拌

①选用油墨,防焊油墨按工单要求,表面处理OSP 及化金板使用面油塞孔,热风整平焊锡板使用专用塞孔油墨;②塞孔油严禁添加稀释剂(开油水)。;③面油油墨黏度管控(100±20)dPa·s(稀释剂添加量按实际油墨黏度需求调整);④调油方式:先手动将主剂、硬化剂混合后搅拌3~5 min 后,再使用油墨搅拌机搅拌6~10 min;⑤每一桶油墨搅拌完成后静止15 min 测量黏度并记录,同一批生产板使用同一批次油墨,不能同时使用两个或多个批次油墨;⑥调好油墨静止时间,>15 min,24 h 内用完,禁止使用旧油墨印刷灯面。

3.3 工具准备

①塞孔铝片,务必从集成电路(integrated circuit,IC)面(即非灯面)塞孔;②使用43 T挡点网印刷,务必保证两面一致性;③必须使用全新网版晒网,不可使用回收网版制作,网版张力按25~30 N 控制,且每批用完后不可重复使用(灯面网版印刷次数不可超过2 000 次);④防焊丝印每次架网必须使用新网版、新刮刀或者研磨平整刮刀,刮胶规格为70°~75°;⑤油墨搅拌刀必须清洁干净后才可使用;⑥曝光根据待生产板系数,申请相对应系数的照相底版。

3.4 塞孔

①塞孔导气底板平整,清洗干净,防止底板油墨反沾板面引起不良,作业过程中手指不可接触铜面;②OSP 板塞孔不可塞冒,以灯面可以看到油墨但无冒油为准;化金板塞孔灯面以可见油墨冒出为准;热风整平焊锡板塞孔必须塞冒,以灯面有明显油墨溢出为准。

3.5 印刷

①磨刷后2 h 内务必印刷完毕;②加油量:印刷(30±8)PNL,每次添加1~1.5 kg,灯面必须使用新油墨;③网版四周油墨不能刮到网版内继续使用,需收起来用在非灯面上;④加油墨后不能直接印刷,需垫纸印刷吸纸2 次(两刀以上)后才能进行生产;⑤油墨厚度控制10~30 μm;⑥不能多刀印刷,停机15 min 以上时,必须将灯面网版油墨回收,另添加新油后垫纸印刷吸纸两次后才能进行生产,停机4 h以上时必须清洗网版或换新网版。

3.6 预烤

8BKT11 哑黑油的适用温度为78 ℃,时间48 min;其他LED 油墨的适用温度为75 ℃,时间48 min。

3.7 曝光

①预烤后12 h 内完成曝光;②曝光尺为(10±1)格,确认后才可量产;③黏尘纸更换,黏尘辘、曝光菲林及曝光台面清洁;④根据待生产板系数使用相对应的照相底版,首件确认后再制板。

3.8 显影

①显影压力为上/下喷压(2.0±0.5)kg/cm2;②显影投板时,将灯面朝下,首件确认后再做板;③退洗板全部集中返工处理,并在生产板的方向孔这一边划一条红线标识返工板;④显影机每班保养,水洗段过滤袋清洗干净;⑤新液洗必须垫吸油棉,每周更换一次;⑥显影LED 板时,冲污水段必须开启溢流水洗。

4 LED板墨色检验

目前主要还是由人员目视区分墨色,针对LED板墨色检验主要体现以下几方面。

4.1 墨色检验光源要求

光源要接近6 500 K(或5 000 K),显色指数>95%的发光光源,环境中的照度均匀性应>85%。

4.2 墨色检验流程

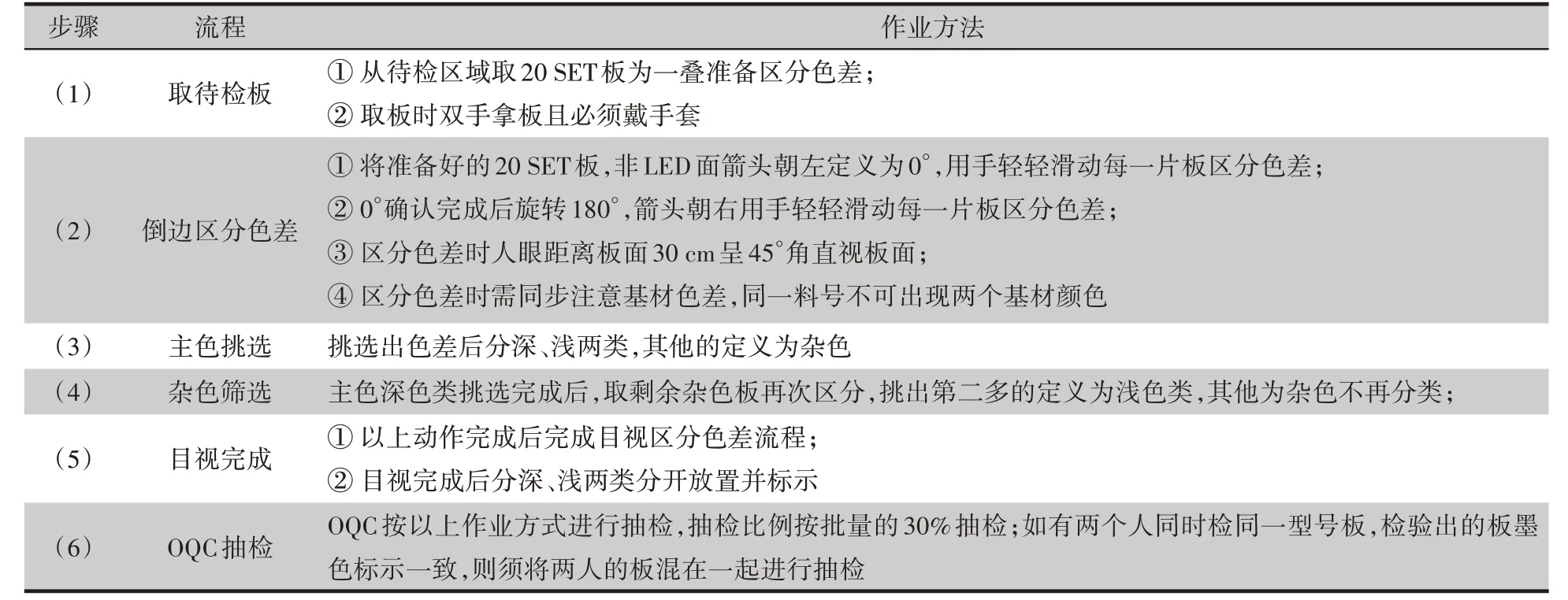

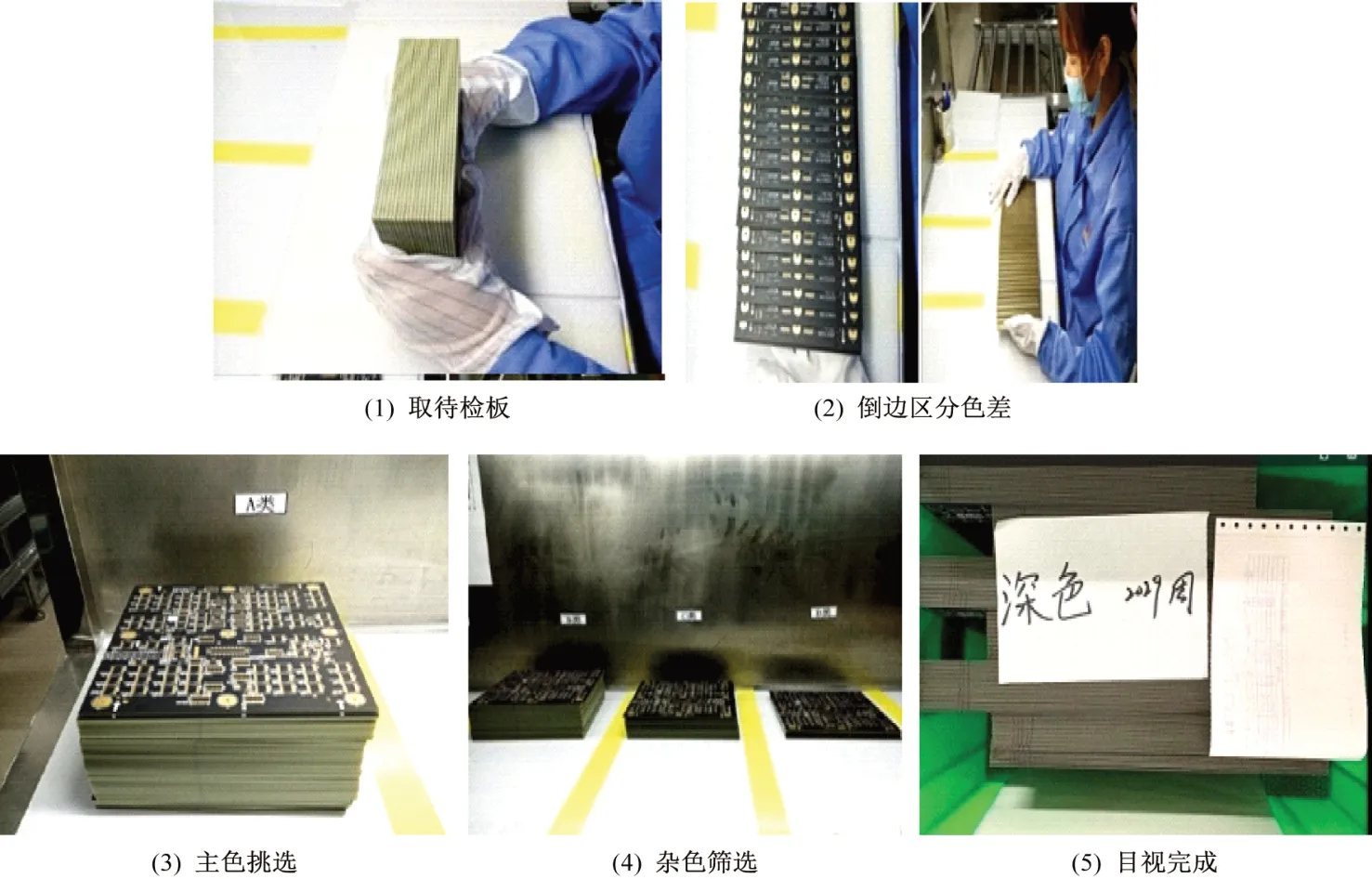

检验流程包括:取待检板;倒边区分色差;主色挑选;杂色筛选;目视完成;OQC 抽检。见表2和图1。

表2 墨色检验流程步骤

图1 墨色检验流程实景

5 结语

防焊工艺制作是决定LED 板墨色一致性最关键流程,其工艺流程较长,工艺参数复杂,制程难点较多,须持续进行优化改善。FQC 墨色检验为区分墨色等级,按客户标准目视检验出货。目前,随着客户日趋发展,灯珠面焊盘间距越来越小,对成品墨色要求越来越高,人工目视检验墨色工艺也需要同步优化提升,紧跟客户步伐不被行业淘汰。因此LED 墨色过程管控及FQC 墨色检验出货的后续工艺须不断改善,优化参数,改良方法,提高产品良率。