化学镀镍废液的浓缩+干化技术处理效果分析

吴志宇 旷玉丹 罗 双 黎建平

(深圳市世清环保科技有限公司,广东 深圳 58105)

0 引言

我国电镀行业蓬勃发展带来巨大的经济和社会效应,同时不可避免地带来了环境污染和资源浪费等问题。行业产生的化学镀镍废液主要有以下两个来源:①零部件的冲洗水,其中的镍离子浓度较低,每升几十到几百毫克;②废槽液中不能继续使用的化学镀镍电镀液,其中镍离子浓度较高,每升约几克。化学镀镍废液中除了镍离子,还包含其他污染物,如磷酸盐、氨氮、化学需氧量(chemical oxygen demand,COD)等。电镀废液如未经处理或未达标处理就排放,不仅会污染环境、对人类及其他生物造成危害,而且会造成贵金属资源的浪费。水中的可溶性镍离子与水结合形成水合离子,当遇到三价铁离子(Fe3+)、四价锰离子(MN4+)的氢氧化物、黏土或絮状的有机物时会被吸附,也会和硫离子(S2-)反应生成硫化镍而沉淀。镍可在植物体内积蓄,当积蓄超出正常含量的植物进入食物链时,便会影响动物以及人类的健康。镍的化合物有毒,进入人体后主要存在于脊髓、脑、肺和心脏中,以肺为主,它能刺激人体的精氨酶、羟化酶,引发各种炎症,伤害心脏和肝脏。

目前,针对化学镀镍废液的处理方法主要有化学沉淀法、离子交换树脂法、溶剂萃取法及吸附法等[1-4]。化学沉淀法是通过向废液中投入沉淀剂,使其与废液中反应生成不溶性物质,凝聚、沉降液固分离,除去废液中的杂质。离子交换法是利用离子交换树脂作为流动剂的方法回收贵金属或分离贵金属,吸附材料由于本身具有比表面积大、直径小的性质,因此在废水处理中表现出高吸附率、高洗脱率、渗透稳定性较好等优点,并逐渐被大量应用。但是,仅凭单一的处理方法难以完全处理且达标排放,因此需要采用多种方法联用。这样,处理后出水才能达到国家标准《电镀污染物排放标准》(GB 21900—2008)和《电子工业水污染物排放标准》(GB 39731—2020)。

低温蒸发浓缩+干化是本公司独立研发的一种化学镀镍废液快速处理技术。该技术实现镍金属的快速沉积,不会引起二次污染,能量效率高,设备简单,易操作,目前拟大力推广。本文以东莞某电子科技有限公司化学镀镍废液为试验对象,采用蒸发浓缩+干化工艺处理该公司化学镍浓废液,分析研究了低温蒸发浓缩+干化技术处理原理、整个工艺运行出水指标和经济效益分析等。

1 试验概况

东莞某电子科技有限公司是一家致力于多层印制电路板(printed circuit board,PCB)制造企业。其化学镀镍线在生产过程中会产生大量含镍浓废液。该公司针对该类化学镍浓废液主要采用外运处理,处理成本高且外运存在环保风险。为降低生产成本,同时确保污染能得到控制,现利用低温蒸发浓缩+干化技术对含镍废水进行试验处理。

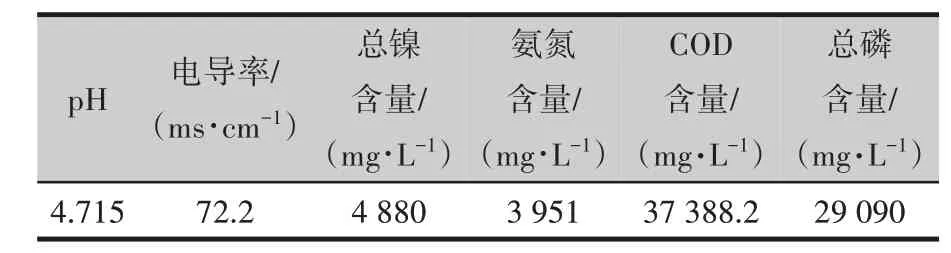

根据企业提供的水样,化学镀镍废液的具体水质参数见表1。设计排放水质要求见表2。

表1 化学镀镍废液水质参数

表2 设计出水参数

2 试验工艺设计

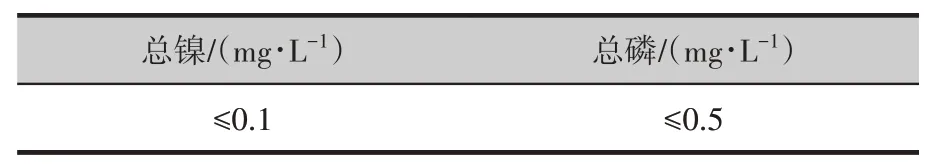

2.1 试验工艺设计流程概述

根据废水水质的特点设计实验方案,采用的处理工艺流程如图1 所示。将化学镀镍废液移入蒸馏烧瓶中,采用水浴恒温进行加热,温控仪控制加热温度,达到设定温度后依次连接好蒸发-冷凝装置,检查装置气密性,化学镀镍废液需蒸发原体积比的85%的水分。用蛇形冷凝管收集蒸发后的冷凝液。分析测定冷凝水中的总镍和总磷含量,总镍浓度<0.1 mg/L,总磷浓度<0.5 mg/L。

图1 处理工艺流程

取1 500 mL 化学镀镍废液,水浴恒温加热至50 ℃,连接蒸发-冷凝装置,检查装置气密性是否良好,开机,进行低温蒸发浓缩。收集蒸发产生的冷凝水,试验结束后共产生冷凝水1 275 L,镍浓缩液225 mL。取蒸发浓缩后产生的镍浓缩液加入适量的氧化钙进行干化,如蒸发产生的冷凝水总镍浓度<0.1 mg/L,总磷浓度<0.5 mg/L,则冷凝水达到设定参数,可直接外排。

2.2 处理工艺分析

2.2.1 低温蒸发浓缩处理技术

低温蒸发浓缩技术处理化学镀镍废液,该技术利用真空下液体沸点降低的原理,使化学镀镍废液在适当的真空度下和低于100 ℃的温度下沸腾,去除多余水分,提高化学镀镍废液的浓度,获得满足工艺要求的镍浓缩液。该技术能够实现化学镍废液的环保化。

2.2.2 镍浓缩液干化处理技术

氧化钙具有吸湿性,可用于干燥、脱水和调节酸性废水。由于化学镀镍废液为酸性,因此经过低温蒸发浓缩处理后的镍浓缩液也呈酸性。在镍浓缩液中加入适量的氧化钙进行反应,氧化钙遇水反应生成氢氧化钙,释放出大量的热,氢氧化钙除了中和镍浓缩液中过量的酸,还与镍浓缩液中的镍离子反应生成Ni(OH)2沉淀。经过干化处理后,镍浓缩液全部转化为固废,便于存储转运。其反应式为

2.3 试验效果分析

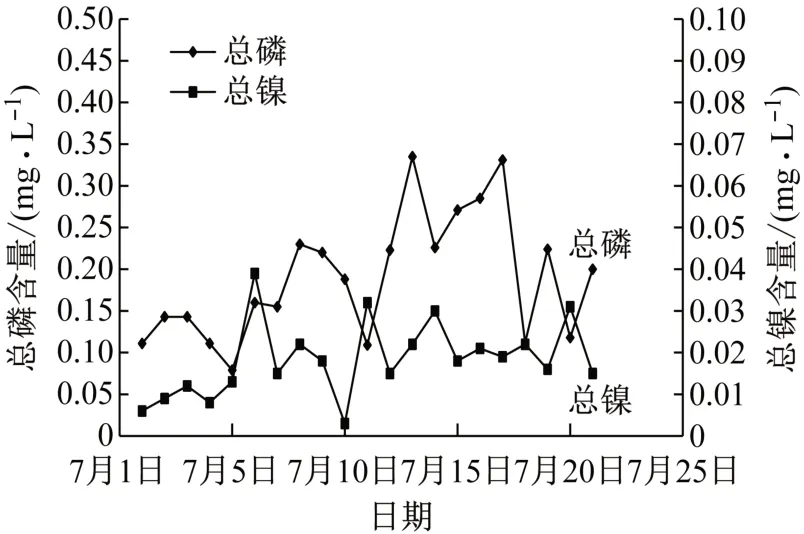

该试验于2022年6月启动,8月完成。其效果可根据处理后冷凝水中总镍和总磷含量检测结果来表明,7月份试验中冷凝水中,总镍和总磷的浓度如图2 所示。由图可知,整个实验冷凝水的总磷和总镍的浓度均保持在设计排放出水指标以下,且运行情况稳定,达到了设计出水的要求。

图2 总镍和总磷含量检测结果

2.4 运行成本分析

根据试验运行情况可知,除了能在线处理化学镍浓废液之外,该试验工艺在运营成本上也具有一定优势。原采用委外处理,处理费用为3 500 元/m3。改进工艺采用低温蒸发浓缩+干化工艺处理该化学镀废液,处理费用包括药剂费、运行能耗费、人工费和污泥委外费用,总计950 元/m3,每吨综合收益2 550元,预计每吨可节省成本72.86%。

3 结论

(1)目前国家鼓励有能力的园区和大企业在企业内自建处理处置配套设施。本文介绍的低温浓缩蒸发+干化技术处理化学镀镍废液响应了国家号召,符合清洁生产的环境要求,达到良好的经济效益和社会效益,值得大力推广。

(2)低温蒸发浓缩技术快速沉降化学镀镍废液中的镍金属,实现化学镍废液的在线处理,同时降解废液中部分有机物,该技术实现了化学镍废液的环保化。

(3)低温蒸发浓缩+干化工艺在化学镀镍浓废液处理的成功,为类似的PCB 企业化学镀镍浓废液处理工程提供了技术支撑,该技术可在线处理化学镍废液,具有显著的经济效益,预计每吨可降低企业处理成本72.86%。