印制电路板有机可焊性保护剂水平线节水方案

吴天信 王兴群

(广州广合科技股份有限公司,广东 广州 510730)

0 引言

印制电路板(printed circuit board,PCB)是实现电子元器件之间电气连接的载体,当前电子信息产业的快速发展拉动了PCB 的市场需求量。PCB 产业能耗较大,在生产制造过程中,几乎每个生产流程都会用到大量的去离子(deionized water,DI)水或城市自来水,主要用于湿法流程中。因此,水平清洗线上对用水的管控尤其重要,必须改良优化用水设备。另外,在制程中用于清洁后的溢流水也都直接排到污水管流向污水处理站,大量的污水排放无疑增加了污水处理站的负荷。工厂清洁生产要求废水达标排放,从源头治理污染,提高水资源利用率,深入节约用水、循环利用的环保理念。

开展PCB 有机可焊性保护剂(organic solderanility preservative,OSP)的水平生产线节水研究,可有效节约自来水或DI 水的消耗量,减少废水排放量,节约综合成本。本研究具有社会意义和经济效益。

1 OSP生产制程

1.1 OSP工艺特点

OSP 生产线的工艺是在铜面上以化学的方式形成1 层有机焊膜,这层保护薄膜能起到耐热冲击、耐湿、抗氧化的作用,避免铜板面暴露在空气中发生质变生锈,保持良好的可焊性。在后续表面贴装技术(surface mount technology,SMT)工序中,结合高温条件,这层有机薄膜又极易被助焊剂迅速清除,使铜面在短时间内与融化的焊锡结合在一起。

1.2 OSP流程

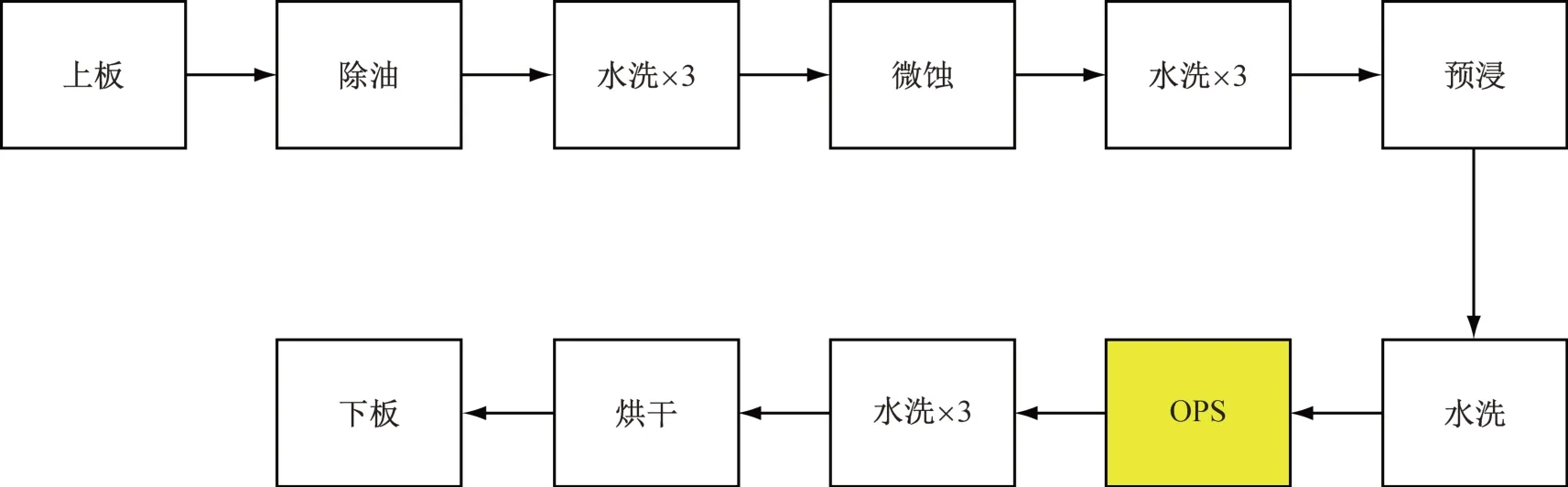

OSP水平生产线工序流程如图1所示。

图1 OSP生产流程

主要流程为脱脂→微蚀→酸洗→DI 水洗→有机覆膜→清洗烘干。

1.3 OSP工序说明

(1)除油。目的是去除铜面的轻微氧化物和污质,降低液体表面张力,让铜面扩张润湿,除油不良直接影响成膜厚度不均匀。

(2)微蚀。药水主要包括硫酸和过硫酸钠,溶液呈酸性,使板面形成粗糙的铜面,能与后续需要进行OSP覆膜的铜面介质保持良好的密着性。

(3)酸洗水洗。以去除铜面的微氧化物和污物为目的,清洗时使用酸性除油剂,酸洗后溢流水洗可去除板面残留的酸性药水和异物。该酸洗后溢流水洗槽在传统设计中有一个排水管口,含酸废水即由这个溢流口直接排入污水管,流向污水处理站。

(4)除油后的3道水洗。

(5)预浸。厂内生产药水主要成分为异丙醇和添加剂,目的是在铜面外层添加一层保护膜,溶液中含有铜离子,能促进膜厚快速形成,还能有效预防氯离子等有害离子污染OSP 主槽体。主要分析项目为pH 值,范围为8.5~9.5。当pH 值偏低时,则加氨水;当pH偏高时,则适当加水。

(6)DI水洗。清洁板面。

(7)OSP 形成有机膜,一般控制在0.2~0.5 μm,溶液呈酸性,pH 管控为3.0~3.6,有机酸值控制在160~190。

(8)DI水洗。成膜后的水洗预防有机膜层溶解破坏。

2 节水方案

对生产线上原有的给水系统进行多方面调查评估,以佐证新技术的可行性。新技术的成功应用关乎到水平线体的节水效果是否达标。调查内容为车间现有生产设备与设置,即供给水和排水设备、生产线管道布局、生产线供给水补水模式和计量方式、水洗槽内喷淋循环模式、生产线开车程式。

2.1 源头节水

2.1.1 传统给水

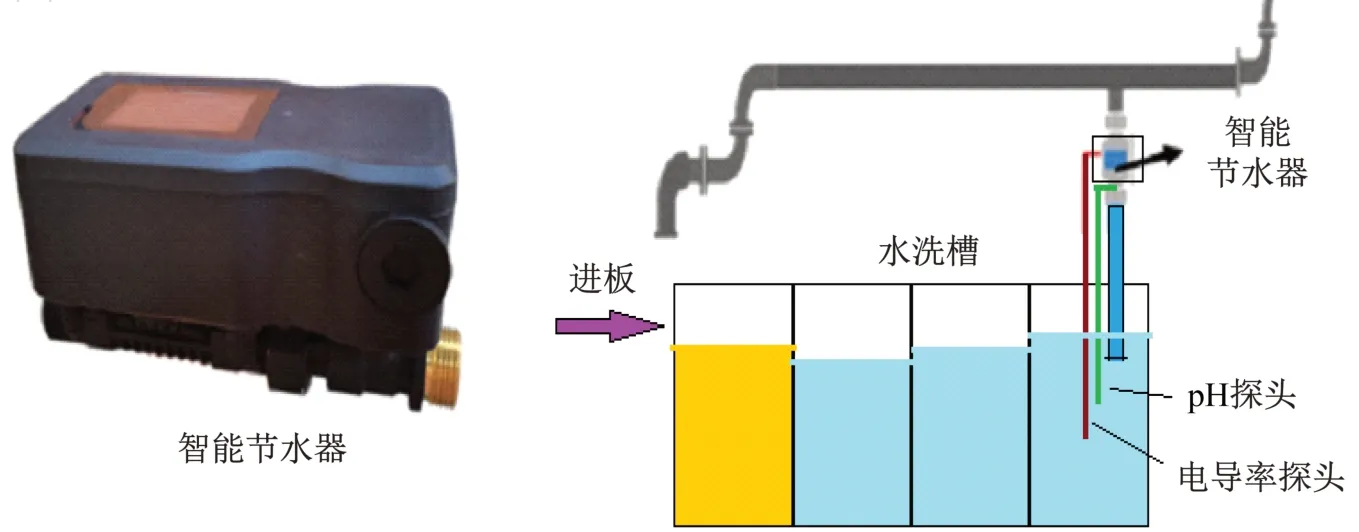

现有生产线在供给水、排污水的管道布局上还有较大的改良空间。在传统设计中,这几个溢流水洗槽采用传统的流量计浮标,凭经验手动调节球阀控制补水量的模式。生产人员并无统一标准,以肉眼判定浮标处于两道红杠上下限范围内波动,将在细节上造成大量浪费。因此,有必要引进智能节水的先进技术,深入微观控制,精准控水,如图2所示。

图2 传统补水模式

2.1.2 智能节水器

智能节水器有两个核心配套元件(探头),分别是pH 传感器和电导率传感器。其内部集成了运算模块、通信模块、计量模块及控制模块。

根据实际要求设定pH、电导率的范围,并将其上限值和下限值作为一个标准参考值。如OSP水平护铜线水槽中液体的pH、电导率不在预设范围时,智能节水器则会立即触发注水球阀,补偿水流量。同时,还会针对标槽中溶液参数值的变化同步调整进水管的注水速度,直到液体的pH 或电导率稳定在预先设定的范围内,再自动将控制球阀复位到原先恒定的注水速度,形成一个“数据采样-反馈-比较-放大(缩小)-执行”的集成电路闭环控制系统,如图3所示。

图3 智能控水原理

2.1.3 实例落地

OSP 水平线体总共安装了6 台智能节水器,分别安装在进板酸性水洗段、除油后水洗段、微蚀后溢流水洗段、预浸前微蚀后加压水洗段、预浸后水洗段、OSP 后水洗段。其中,进板酸性水洗段是通过监控水槽溶液pH 高低控制注水量,余下各段则通过监控水槽溶液电导率大小实现控水效果。通过精准到微观粒子分析,以pH 控水,在酸洗槽通过加水或酸药水来调整溶液pH 大小,达到生产标准;以电导率控制水,在水槽浓度升高时则增加进水量,在水槽浓度偏低时则表明水质走向纯水趋势节约进水量,水质达标,适用于清洁生产。

护铜线前段的3 台智能节水器分别安装在进板酸性水洗段、除油后水洗段和微蚀后溢流水洗段。其中,进板酸性水洗段通过监控pH 高低来控制注水量。另外3 台智能节水器分别安装在微蚀后加压溢流水洗段、预浸后水洗段和OSP 后溢流水洗段,其中OSP 后水洗段根据电导率大小进行水流量调整。如图4所示。

图4 源头节水实施场景

2.1.4 数据采集

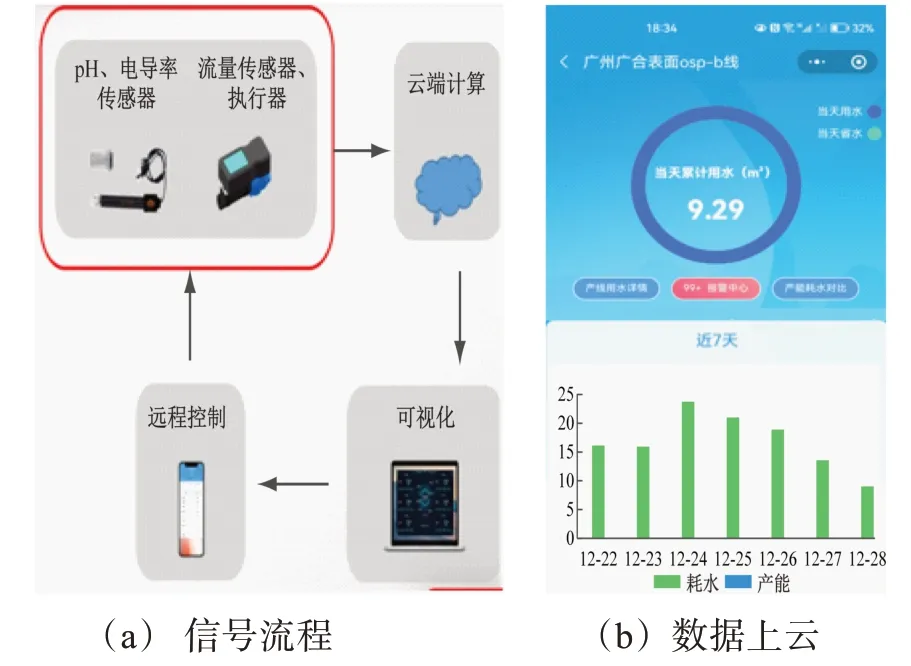

(1)交换界面。智能节水器屏幕实时显示累计用水和当前流量,可根据实际需要同步切换手动/自动模式,可视化的人机操作界面便捷高效,数据真实反映微观动态变化,如图5所示。

图5 智能节水口人机交换界面

(2)数据上云。①智能节水器控制模块由超声波流量计、无级变速球阀、显示屏和主控模块组成,内部集成多种传感器,具有双向数据传输功能。同时,电脑、平板、手机等客户端都实现了同步现场水系统所有动态数据的功能。此外,兼具数字化扩展功能,预留数字化信息与制造执行系统(manufacturing execution system,MES)或企业资源计划(enterprise resource planning,ERP)系统对接,最终实现组网工厂智能化控水/用水。②集成多传感器技术,全面采集水管理数据,通过4G 互联网将采集到的监控数据上传至云端运算,根据云端运算结果下达指令,远程控制智能节水器在不同区域、不同流程使用下的水流流速动态调整。③摘取12 月份最新7 d 的数据分析,28 日白天截至计数时起算用水量9.29 m3。手机App 端使用柱状图清晰记录反映当天生产开车全线用水情况,用水量会结合实际产能情况呈现正相关走势,总体用水量控制在30 m3以内,以26 m3为基准平均值,平均省水25%,如图6所示。

图6 智能节水口云端界面

2.2 末端回收节水

在槽体排水的设计中,发现含酸(离子)废水经过溢流口直接排入污水管流向污水处理站,造成了大量的浪费。在原水平线系统水洗段溢流口排水管口处,通过技术改良安装一个球阀旁通,将溢流水统一接驳汇入指定回收槽,经砂滤、滤棉、活性炭初级过滤等渗透系统处理后,再输入到生产设备重新使用。简单改造却十分实用,节水做到极致深挖,节水效果也更加明显。

改造设计准备材料:220 V 开关电源;2 000 W 电动机;3 mm2输电线;220 V 接触器;24 V 继电器KA;220 V 继电器KA1;管状液位开关,浮球液位开关;聚氯乙烯(polyvinyl chloride,PVC)管道;回收槽;过滤棉;流量计;用水表等。

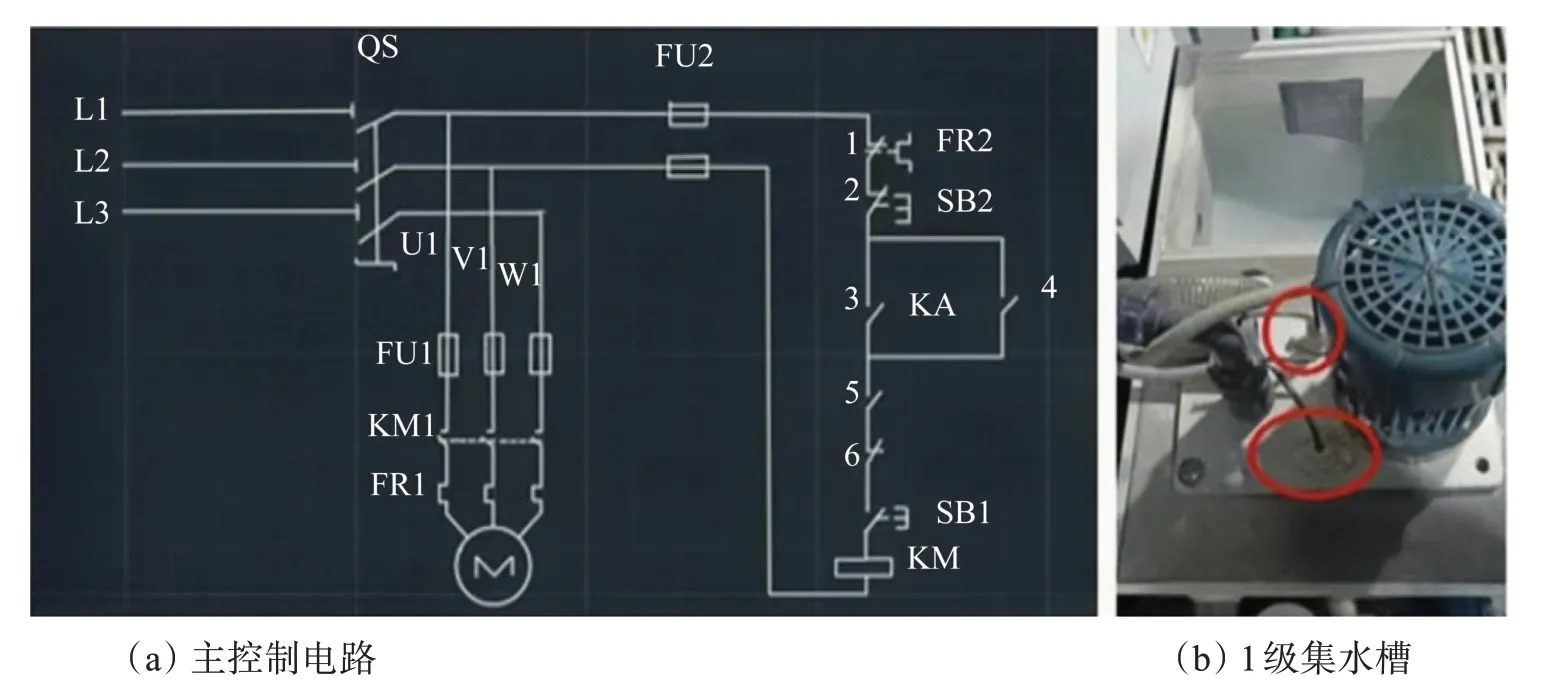

一级回收槽安装高、低液位开关,采用串联接线模式,同时高液位开关并联接入继电器常开触点自锁控制开关信号,一级槽内高液位开关通路触发接触器带动抽水马达往二级回收槽抽水,二级回收槽安装高液位开关,水满溢出即切断一级抽水马达控制电源。

整个电路设计还需要具备能分别反映一、二级回收槽内长时间低液位无集水抽水马达空转、高液位水满溢出的报警功能,再辅以电子眼监控,方便人工直观观察回收槽水位情况,增加一道安全防线,提高安全可靠性,其主电路控制如图7所示。

图7 智能节水口主电路控制

3 水回收利用

回收水经过一级过滤汇集到杀菌池生化处理后,水中大部分有机物质和有害物质已被去除,回集水清澈透明和一般市水对比色差不大,但仍含有大量金属铜离子,主要来源于微蚀段和OSP主槽段。经过二级电解精炼铜回收铜粉后,滤液再经过三级过滤反渗透工艺(reverse osmosis process,RO)反渗透系统深度处理制得纯水。待水质达标后,输入生产设备二次使用。

3.1 初级过滤

3.1.1 测定铜含量

测定含酸回收水中Cu2+的含量采用分光光度法。废水的排放需要满足3 个基本指标:pH、Cu2+含量、化学需氧量(chemical oxygen demand,COD)。尤其是Cu2+含量,标准要求废液中含量为 0.5 mg/L。

(1)制作标准液绘制标准曲线。①采用醋酸-醋酸钠缓冲液控制pH;②用乙二胺四乙酸钠盐(EDTA)作为显色剂;③氯化铜固体溶解制作铜标准液,混合后移入2 cm 比色皿,先用蒸馏水校正零,再通过实验选择最佳波长490 nm,在490 nm 波长的条件下测量8 份不同浓度标准液吸光度,并用试剂空白吸光对比,两者吸光度差绘制直角坐标系下的标准曲线,以吸光度为纵坐标,溶液浓度为横坐标。

(2)试样测定。直接取回收槽内的酸化水样于比色管中,按照绘制标准曲线的方法进行同样操作,以空白对比,操作方法同理。

(3)铜离子浓度计算。试样的吸光度减去空白吸光度,查标准曲线得出铜离子的含量,表达式为

式中:X为水样中铜离子的质量浓度;Y为酸性试样的吸光度;b为标准曲线常数;a为标准曲线系数。

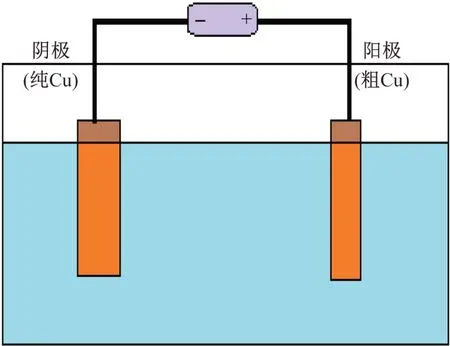

3.1.2 回收铜单质

对需要二次回流使用的回收水,采用电解工法回收铜单质,以降低溶液中的离子浓度,降低下一级RO反渗透系统的运行负荷,同时降低昂贵的反渗透离子膜遭到损堵的风险。取纯铜棒作为阴极,粗铜棒作为阳极,如图8所示。

图8 回收铜单质

3.2 回用生产设备

湿制程是全厂的用水大户,约占全厂用水量的70%。因此,通过对废水设备的改良,通过串用水、回收水的技术改良,能够实现回集水利用率最大化。

(1)厂内多高层服务器板产品都要经过喷砂工艺流程处理,再转到OSP 生产流程。喷砂线酸洗段第一道水洗可直接将OSP 水平护铜线的DI溢流水洗段的最后1 道溢流水作引流重复使用。即将下游达标的回收水(含铜离子,酸根),输送到上游清洁板子,再转运下游的一个围绕回收水的循环流程,节水效果十分明显。

(2)OSP 水平护铜线除油、微蚀、酸洗后水洗三者之间属于共体设备的情况,因此可采用最后一级溢流水串联逆流水洗的方式循环使用。

(3)内层前处理、内层蚀刻线、外层前处理、外层蚀刻线、防焊前处理、防焊显影等均可借鉴回收水的经验,采用相同的设计方案进行节水,同样能够实现预期收益。

3.3 回用环保设施

PCB 工厂在生产过程中产生大量的废气,通常归结为4 大类:①酸性废气,主要成分为氯化氢、硫酸雾;②有机溶剂废气,主要成分为树脂、有机溶剂、墨水、松麻油等;③碱性废气,主要成分为氨;④含有氰化物的废气,主要成分是氰化物。电镀车间产生的氨气处理过程如下。

(1)含氨废气处理。含氨废气主要由氨和水汽组成,因此对含氨废气的处理其实就是对氨的处理。氨气易溶于稀酸,因此可用稀硫酸吸附。

(2)厂房楼顶连接电镀车间安装的废气塔收集碱性混合气体。根据酸碱中和反应化学原理,可利用OSP 水平护铜线酸性回收水和碱性气体进行中和反应。

(3)废液处理系统包括抽风机、喷淋装置、填料网板托架、循环泵、水-气分离装置等。将含酸的回收水引到废气塔边上的3 个喷淋处往下喷洒,塔底的碱性气体经过网板填料增大了表面接触面积,充分吸收反应,达到废气排放标准。

4 效益分析

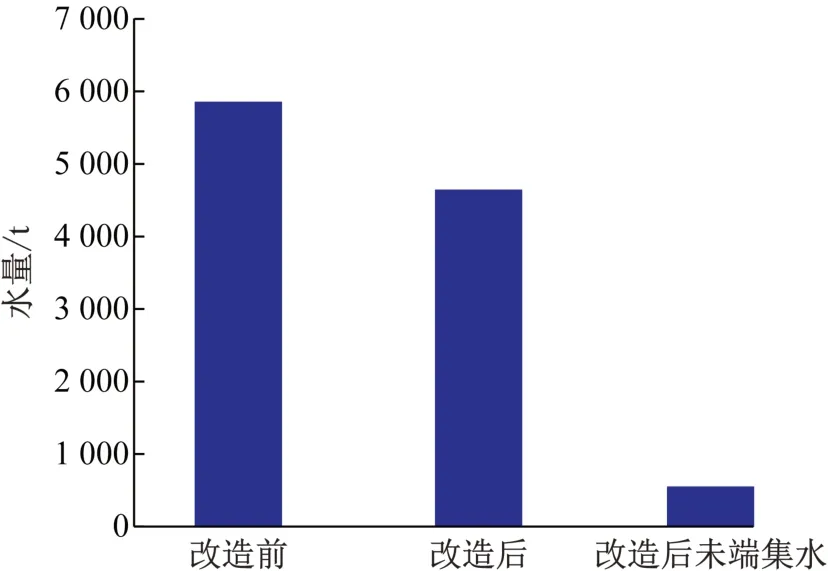

根据2021—2022 年度项目落地前后两个季度水表生产计量的数据进行对比(单线产能饱和),按照PCB行业生产用水单价计费标准约20元/t计,节水效果如下。

(1)通过源头智能节水方案,2021 年实施节水前两季内总共用水量5 821 t,2022 年项目落地后,两季度总用水量4 661 t,总用水量节省5 821-4 661=1 160 t,折合金额节省1 160×20=23 200元。

(2)通过末端节水方案,两个季度内节水578 t,折合金额节省578×20=11 560元。改造前后节水效果如图9所示。

图9 改造前后节水效果

5 结语

在PCB 行业向绿色发展转型升级的过程中,节水无疑是能耗控制的有效方式。水资源是制约PCB 企业持续发展的影响因素之一,必须要求企业通过节约成本达到扩产目的。改变仅靠末端治理的传统思维,从源头上应用新技术大幅度降低用水,是降低用水成本技术发展的重要途径。因此本文引入智能节水器技术作为从源头解决问题的新思路,在实践中取得了显著的成效,开创了PCB 行业增效降污的新路子。此外,废水回收利用与传统废水直接处理技术相比,兼顾传统技术通过转变节水思维,直接有效地实现废水减量,在现有技术基础上引入创新改进措施,节水效果进一步提升。在获得良好的环境效益的同时,为企业带来可观的经济效益,为PCB 的不断发展和降污增效打下坚实的基础。