超薄芯板内偏分析与改善

成立芳 张文晗(西安微电子技术研究所,西安 临潼 710600)李雁华(中南电子化学材料所,湖北 武汉 430070)

超薄芯板内偏分析与改善

成立芳 张文晗

(西安微电子技术研究所,西安 临潼 710600)

李雁华

(中南电子化学材料所,湖北 武汉 430070)

随着多层电路板向高精度化与高密度化的发展,厚度为0.1 mm的内层芯板的需求不断增加。然而由于芯板本身特性,在加工过程中,容易发生层间偏移而导致短路或断路的风险。针对0.1mm内层芯板出现的内层偏移模式进行分析与改善,通过数据分析得出内偏的主要原因为芯板在层压过程中出现涨缩,并对加工过程制定底片补偿、打孔补偿等一系列措施,有效抑制了内偏问题的发生,降低了内层短路或断路的风险。

0.1mm芯板;内层偏移;涨缩

1 概述

随着电子产品向轻、薄、小的方向进一步发展,多层印制板也面临着高精度化与高密度化发展的挑战。随着层数的增加厚度却不能无限增加,因此厚度为0.1 mm的内层芯板的需求不断增加。然而由于芯板本身特性,在底片、图形转移、层压的一系列加工过程中,稳定性较差,容易发生层间偏移而导致短路或断路的风险。本文主要针对0.1 mm内层芯板出现的内层偏移模式进行分析与改善。

2 内层偏移模式分析

以下为几种内层偏移的模式描述及原因分析:

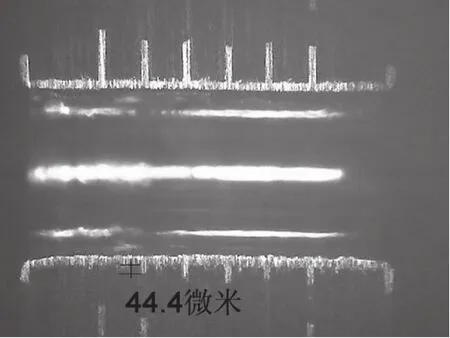

(1)芯板是由铜箔、环氧树脂、玻璃纤维构成,三者的膨胀系数存在差异,而层压时,经过高温压合后因芯板上做出的图形而出现内应力,当它们之间的平衡力被破坏时,基材将会出现变形导致层压后尺寸收缩而发生变化。其中玻璃纤维作为树脂的骨架,其玻璃丝直径和捻线越细,扛树脂伸缩变化越弱,因而在相同树脂条件下其芯板尺寸稳定性越低,如通常情况下芯板若采用1080会比用7628的尺寸稳定性低。而对于厚度为0.1 mm的超薄芯板,由于介质层薄,只由一张2313半固化片构成,因此芯板的稳定性较常规芯板稳定性更差,层压后涨缩变化尤为明显,这是钻孔时板子实际尺寸与理论值差异较大,导致孔与内层图形整体偏移(见图1)。

(2)如图2所示,内层同一张芯板上层间重合度差,导致钻孔后某一层环宽不够。此种现象主要是由于两张底片本身重合度差或图形转移曝光偏移。

(3)如图3所示,内层其中一张芯板与其它层重合度差,导致钻孔后此张芯板的两个层面环宽不够。此种现象可能是层压过程内层芯板滑层或蚀刻过程导致芯板卷曲,以致重合度不良。

图1 内层图形整体偏移

图2 内层图形某一层偏移

图3 内层某一张芯板偏移

3 实验数据及改善措施

芯板的涨缩是引起内层偏移的主要原因,而湿度对芯板的涨缩量影响显著,因此重点对湿度的因素研究分析。 通过对1~12月份测量的底片与层压后尺寸跟踪,并对数据分析总结,分别计算出0.1 mm芯板长(经向)、短边(纬向)的涨缩量。

3.1 芯板涨缩量计算方法

以内层芯板为0.1 mm,八层板的463.55 mm边为例:

底片2~7层的尺寸分别为l2、l3、l4、l5、l6、l7,层压后测得的钻靶尺寸为d,则此0.1mm芯板的涨缩量为:

(为正值时说明芯板收缩,为负值时说明芯板涨大)

3.2 涨缩量数据统计

在1~12月份,通过数据跟踪,分别计算出经纬向的涨缩量。

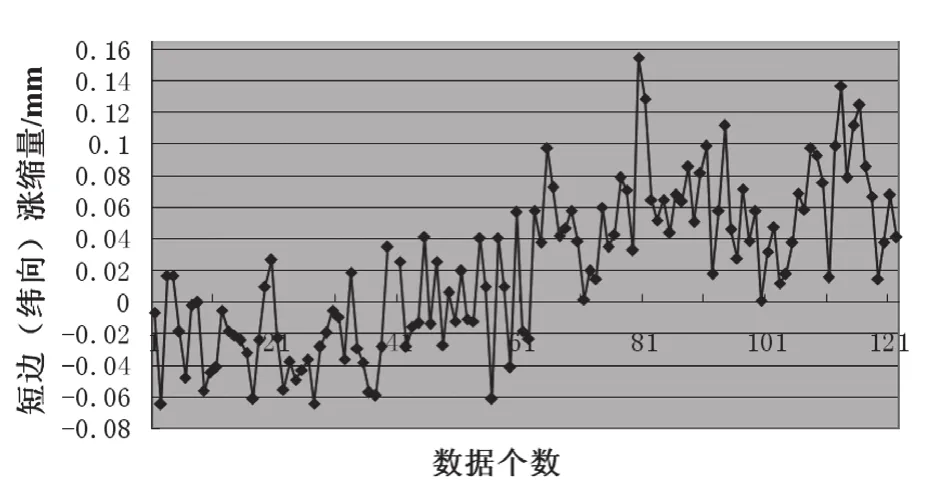

从图4中可以看出,长边(径向)涨缩量较大,在湿度较低时,长边涨缩量为0.05 mm ~ 0.13 mm,而湿度较高时涨缩量高达0.11 mm ~ 0.19 mm。

图4 长边(经向)涨缩量数据

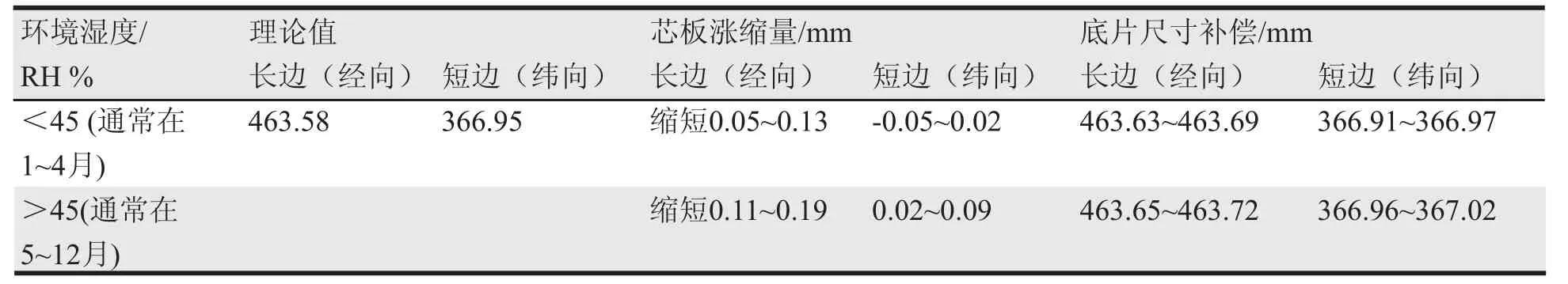

从图5可以看出,短边(纬向)的涨缩量随湿度变化也较明显。在湿度较低时,涨缩量为-0.05 mm ~0.02 mm,而湿度较高时涨缩量达 0.02 mm ~ 0.09 mm。

图5 短边(纬向)涨缩量数据

经过数据分析发现长(经向)、短边(纬向)的涨缩差异明显。造成此种现象的原因是由于玻璃纤维布在布的生产过程和制成粘结片的过程中,经线方向均受强力的拉伸,而纬线方向则要小的多,因而用粘结片压合而成的层压基板在受热压下,经纬方向的收缩程度不一致,经向收缩程度大于纬向。

针对三种内偏模式,通过上述的实验数据分析,分别对应制定的改善措施如下:

表1

4 改善措施

4.1 内偏模式1

(1)补偿底片尺寸。

在不同温湿度环境,针对0.1 mm的内层芯板,对底片的长、短边具体补偿量参照表1。

(2)对钻孔文件进行补偿,以确保钻靶尺寸与钻孔文件尺寸一致。

由于车间环境温湿度不恒定,底片、芯板经过多个过程转移,尽管对底片尺寸已经补偿,亦不能确保芯板层压后尺寸能达到文件值,建议对内层环宽<0.2 mm的印制板,用X射线钻靶机冲制定位孔后,需对四个钻靶尺寸进行测量:

若与标准值相差0.05 mm以内,不用补偿钻孔文件,直接钻孔;

若与标准相差大于0.05 mm,对钻孔文件相应补偿至钻靶值,再钻孔。

(3)芯板使用前烘板,由专人用专用烘箱,在不同的格子(层次)中放置一定数量的不同厚度,并做好烘板记录;条件为:140 ℃ ~ 150 ℃条件下,烘板4 h,以消除残余应力,确保收缩量稳定。

4.2 内偏模式2

(1)内层底片要求最大不重合度≤0.05 mm,且补做芯板时要求底片尺寸与第一次底片尺寸差值不超过0.05 mm。

(2)作图曝光前目视检查底片重合度;且每曝光20片检查。

(3)AOI检测检查芯板的重合度,要求最大不重合度≤0.05 mm。

4.3 内偏模式3

(1)芯板残铜率的不同对图形精度的影响,高温热压时,芯板因铜箔、玻璃布和环氧胶的热膨胀性能的差异,会产生不同程度的收缩,一般情况下,残铜率越高,收缩量越小;各层残铜率差异越小,内偏的可能性越低;因此对内层非有效图形区域加残铜点,抑制芯板局部变形,同时保证了芯板涨缩稳定性。

(2)蚀刻控制:去膜时,针对每张0.1 mm芯板的水平线加工,使用厚度≥0.6 mm的芯板做牵引,防止芯板卷曲。

(3)制作层压叠层配料表时,层与层间控制半固化片张数≤3张,防止压合过程出现滑层。且叠板时,要求上下叠四层板或隔板,将0.1 mm芯板的多层板叠在中间,且每块0.1 mm内层板子分别放在不同的模具中压合,每个模具最多层压2块0.1 mm芯板的多层板。

(4)文件准备时,优选内层环宽≥0.2 mm。

(5)前期工艺策划时,尽可能使用0.2 mm芯板,代替0.1 mm芯板。

5 结论

通过对内偏分析总结,对内偏失效模式进行分类,并分别针对不同模式,采取底片尺寸及钻孔文件补偿的方式,对图形转移、蚀刻、层压等过程提出控制措施,提高了内层芯板为0.1 mm的多层板的加工能力,进一步降低了产品内层短路或断路的质量风险。

成立芳,西安微电子技术研究所,工程技术中心工程师。

Analysis and improvement on internal offset of ultrathin core plate

CHENG Li-fang ZHANG Wen-han LI Yan-hua

With the multi-layer circuit board to high precision and high density, the demand for inner core plate of 0.1mm thickness increasing. However, because the core plate itself characteristic, in the process, it is prone to inter story drift and easy to cause the risk of short circuit or open circuit. Therefore, this paper made the inner offset mode in the 0.1mm core board analysis and improvement, through the analysis of the data obtained in the main reason of core board appears expansion during lamination, and formulated a series of measures of negative compensation, compensation of punching process, effectively inhibit the partial problem, reduce the quality risk product inner short circuit or short circuit.

0.1mm Core Board; Inner Offset; Expansion and Contraction

TN41

A

1009-0096(2014)09-0044-03