非对称结构20层埋阻印制板翘曲的改善

严俊君 肖 鑫 樊廷慧

(1.惠州市金百泽电路科技有限公司,广东 惠州 516083;2.深圳市金百泽电子科技股份有限公司,广东 深圳 518000)

0 引言

随着电子产品市场多样化需求的增加,印制电路板(printed circuit board,PCB)结构设计也越来越多种多样,其中一些不对称结构设计的PCB 产品极易产生板翘。板翘是PCB 的一种典型问题,会严重影响元器件装配。在自动化表面贴装线上,PCB 如板翘严重,会引起定位不准,元器件无法插装或贴装到PCB 的孔和表面贴装焊盘上,甚至会撞坏自动插装机[1]。通常,PCB 相关的标准规定,表面贴装PCB 允许的最大翘曲度为0.75%。为满足高精度和高速度贴装的需求,部分电子装配厂家对翘曲度的要求更加严格,如要求最大翘曲度为0.5%,甚至有个别翘曲度要求0.3%[2]。本文以非对称结构板翘改善为研究对象,分享一款非对称结构产品板翘改善实际案例,这对改善非对称结构PCB 产品板翘有一定的参考意义。

1 产品板翘问题

1.1 产品基本信息

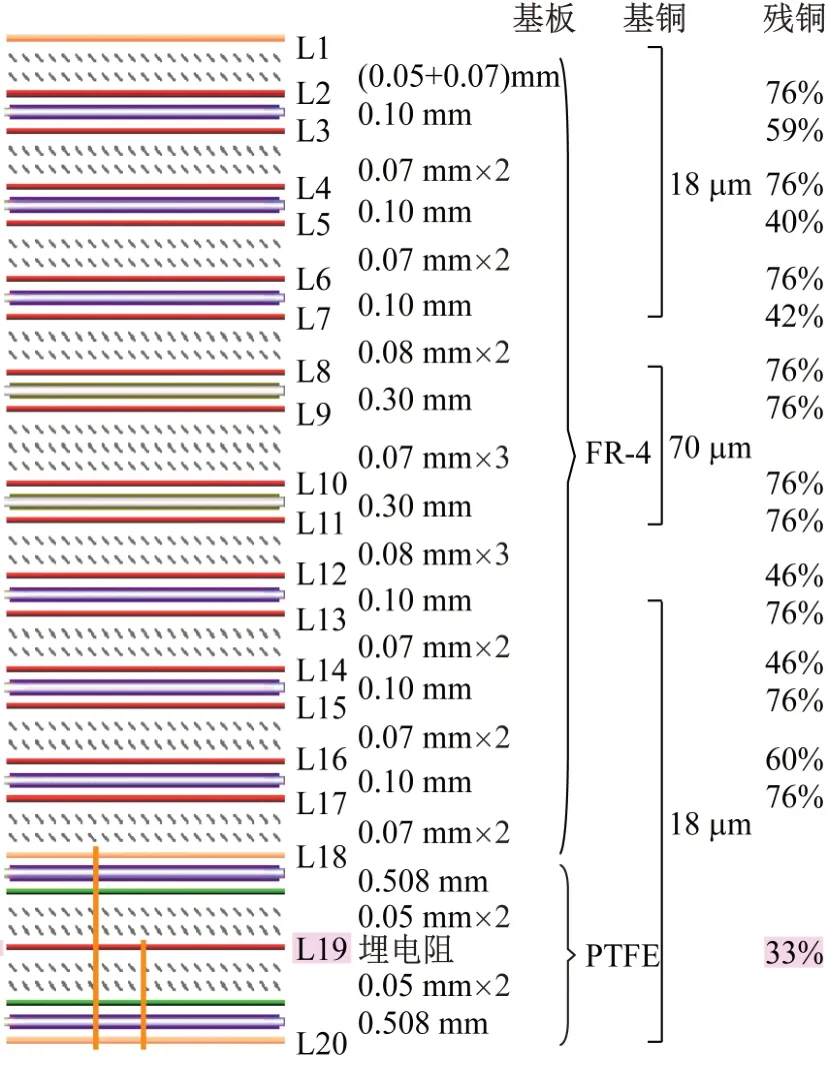

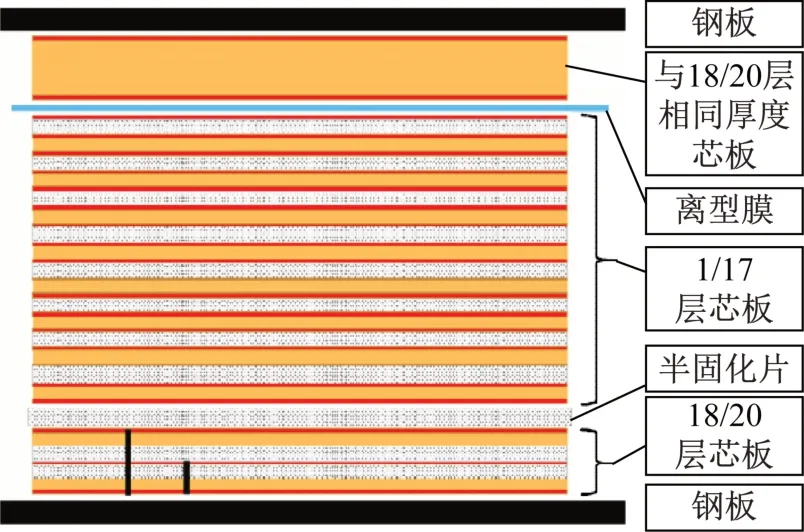

(1)层压结构。产品层压结构为20 层埋阻板,第19 层设计埋阻层,因此L1 层需要压合铜箔,L19~20层、L18~20层有盲孔设计。层压叠构如图1所示。

图1 PCB产品层压叠构

(2)产品加工特性。除单面盲孔设计易造成产品板翘外,板厚、产品尺寸大、多次压合均增加了产品的加工难度,也会导致板翘的产生。产品基本加工信息见表1。

表1 PCB产品加工信息

(3)加工流程。产品采用单面埋孔工艺,加工时,首先进行19~20 层制作(芯板与埋阻铜箔的压合);完成19~20 层制作后,进行第二次压合,完成18~20层制作;最后将18~20层与所有芯板进行第三次压合,完成产品制作。具体的产品加工流程如图2所示。

图2 PCB产品加工流程

1.2 非对称结构板翘问题

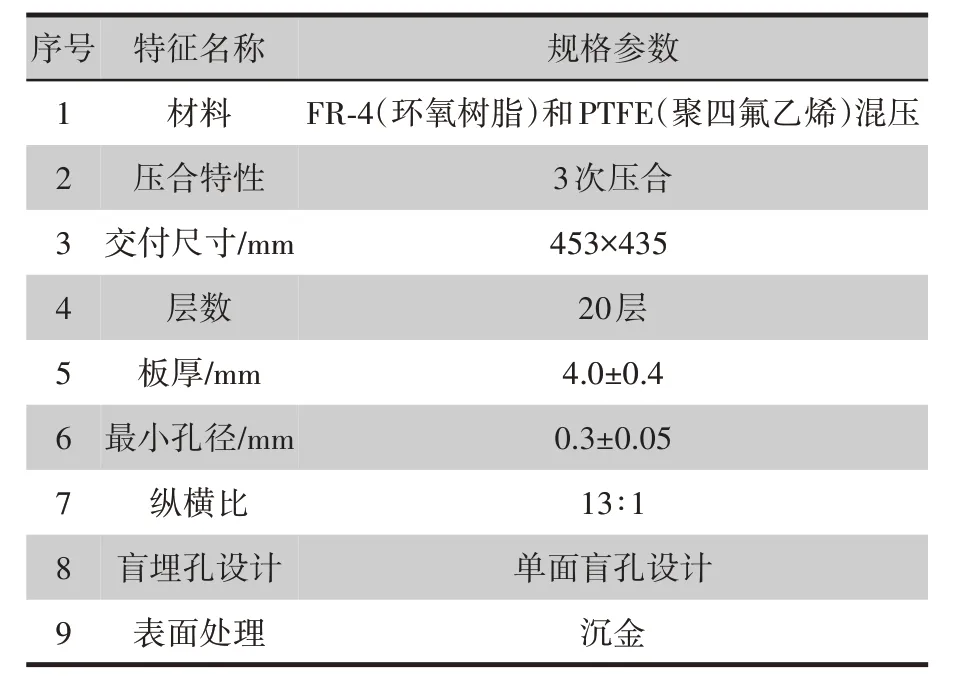

(1)翘曲度测量方式。翘曲度的测量方法在IPC-TM-650 中有详细说明。具体的测量操作是将PCB 平放在大理石上(或使用厚度≥5 mm 的玻璃板),通过外力使三个角与大理石基准面接触,测量PCB 翘起的角到基准面的高度和PCB 的对角线长度(如图3 所示),用翘起的高度除以PCB 对角线长度即为PCB翘曲度[2]。

图3 PCB产品翘曲度测量

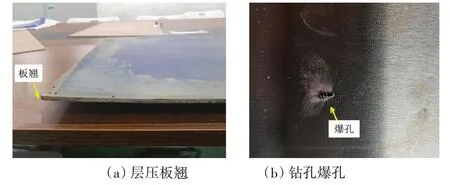

(2)层压板翘。对非对称结构,产品压合后板翘严重,钻孔时会发生爆孔,导致产品无法正常生产,如图4所示。

图4 PCB产品压合后板翘实景

2 非对称结构板翘改善

2.1 板翘原因

PCB 加工过程的板翘变形原因主要是热应力和机械应力所导致。其中,机械应力主要在板件堆放、搬运、烘烤过程中产生,热应力主要在压合过程中产生。在制作过程中,由专用人员使用专用工具进行堆放、搬运,因此本研究暂不考虑机械应力的影响,主要通过消除压合过程中热应力达成改善板翘的目的。

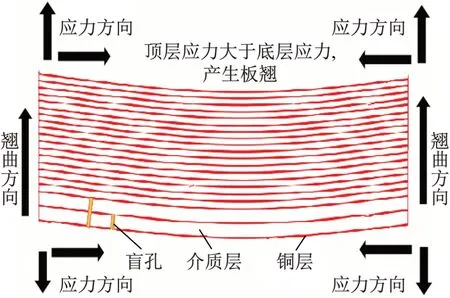

物体由于外因(受力、湿度、温度等变化)而变形时,在物体内各部分之间会产生相互作用的内力,以抵抗这种外因的作用,并试图使物体从变形后的位置恢复到变形前的位置。在所考察的截面某一点单位面积上的内力,称为应力。根据产品结构,对产品压合后应力情况进行分析,如图5所示。

由图5 可知,板子L18~20 层总压前经过两次压合,板材部分热应力得到了释放,与L1~17 层芯板直接压合,造成两面热应力不平衡,从而产生板翘变形。板子L18~20 层设计有盲孔,会限制L18~20层的涨缩,导致L1~17层与L18~20层的涨缩不一致,间接造成板翘变形。

图5 板翘原因示意

2.2 板翘改善方案

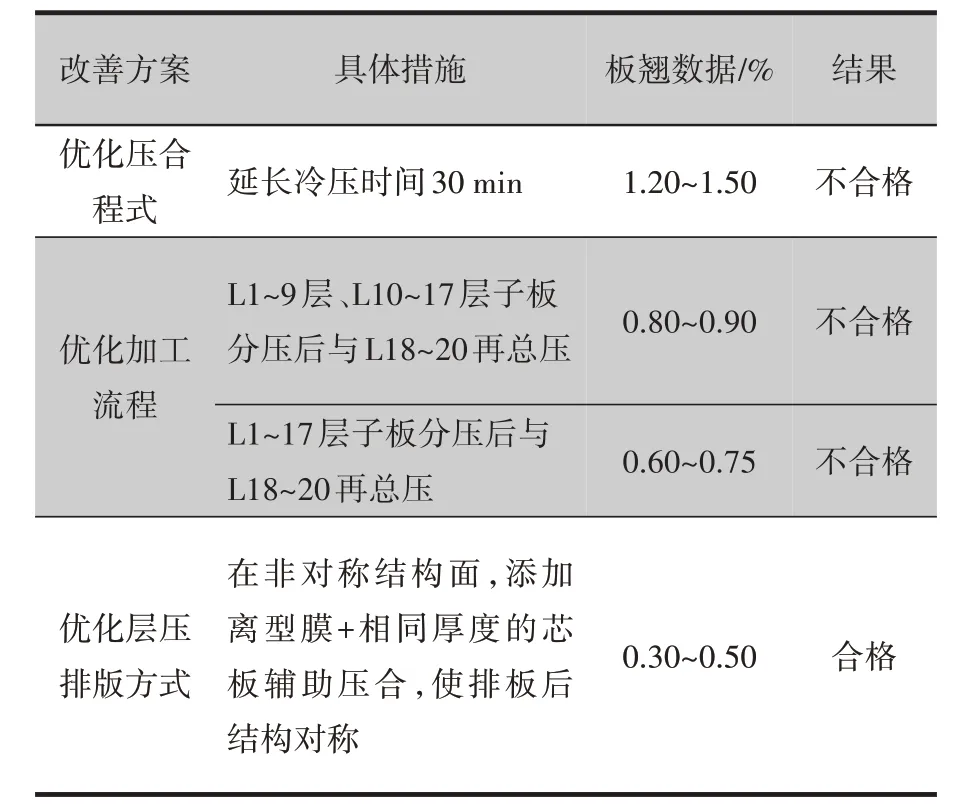

2.2.1 优化压合程式

热压后延长冷压时间:压合对板翘的影响至关重要,通过合理的压合方式可有效减少应力的产生。PCB 压合过程中受到压力、温度等变化的影响,使芯板通过半固化片粘合在一起,形成一个整体,同时产生巨大的应力;通过冷压方式,使热压后板子在重压下快速冷却并迅速释放应力,能有效减少PCB 板应力的产生,改善PCB 产品板翘变形。

2.2.2 优化加工流程

板子18~20 层总压前经过两次压合,板材部分热应力得到了释放。为了平衡热应力,在总压前,增加其他子板分压流程,设计不同子板分压方案,验证产品板翘改善效果。具体方案见表2。

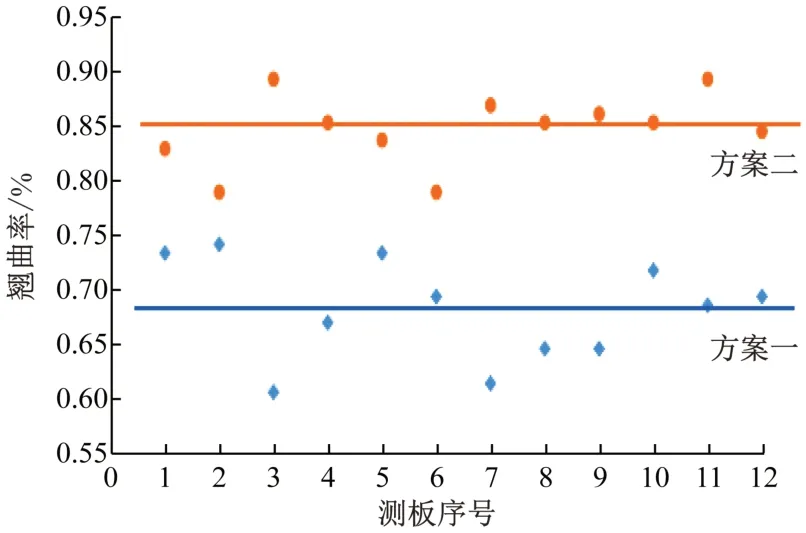

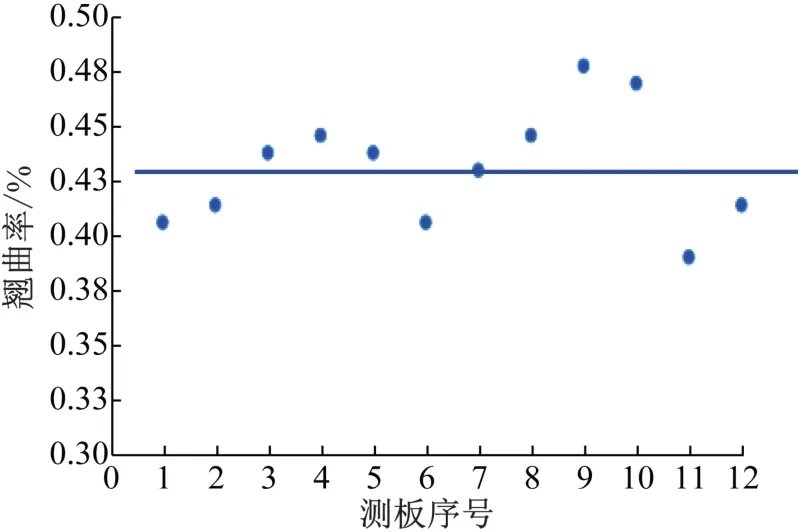

2.2.3 板翘测试数据

测试数据如图6所示。由图6可知,本产品方案1采用L1~17层子板分压后总压及芯板热压后延长冷压方式加工,比方案2 采用L1~9 层、L10~17层子板分压后总压及芯板热压后增加冷压方式加工的翘曲改善效果更好。

图6 翘曲度数据散点

2.2.4 板翘二次改善

第一次改进加工流程及压合方程式后,产品板翘得到了一定改善,但仅处于临界范围内。交付成品后,客户元器件装配仍有些困难,希望进一步优化改善板翘。

(1)优化层压排板方式。对一般结构对称的PCB 板,压合时一般采用对称排板的方式[1],这样可使应力平衡,避免产生板翘的问题。本次发生板翘的主要原因是产品结构设计不对称,压合后两边产生的应力不平衡,导致产品变形,从而产生板翘。针对这种问题,尝试通过工具板、缓冲材料等辅助层进行非对称排板,使排板后结构对称,平衡应力。

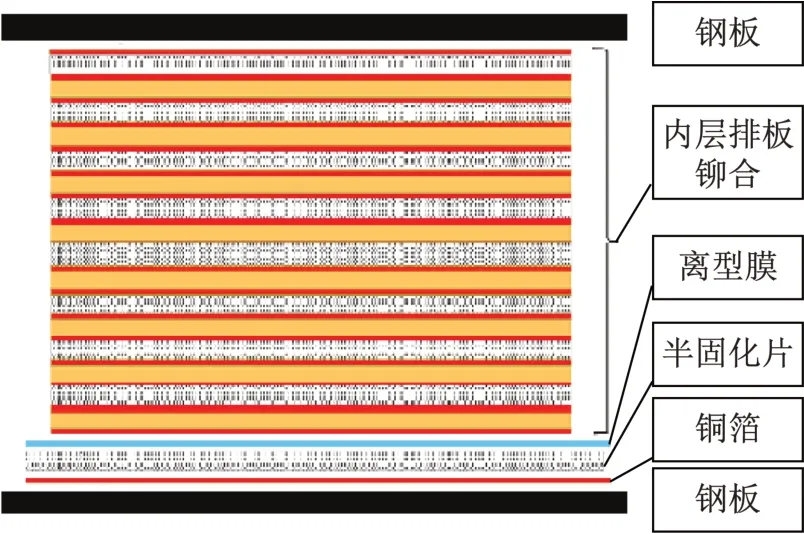

以本产品为例,L1~17 层压合时,根据产品叠构,使用辅助材料进行非对称排板,在L17 层添加离型膜+半固化片+铜箔辅助压合,L1 层不添加辅料直接与钢板接触,使排板后结构对称,如图7所示。

图7 L1~17层排板方式优化

产品总压时,根据产品L1~20 层叠构图,采用辅助层进行非对称排板,使排板后结构对称,平衡应力。在实际操作过程中,通过在L1 层添加离型膜+与18/20 层相同厚度芯板辅助压合,L20层不添加辅料直接与钢板接触,达到排板后结构对称应力均衡的目的,如图8所示。

图8 总压排板方式优化

(2)板翘测试数据。在优化加工流程及压合程式的基础上,优化排板方式,产品板翘进一步得到了改善。抽取12 块成品板进行板翘测试,翘曲度均在0.5%以内,如图9所示。

图9 产品板翘情况散点

2.3 结果验证

非对称结构20 层埋阻板经改善加工方法后,抽取成品板验证,翘曲度在0.5%以内,可满足客户要求。验证结果见表3。

表3 PCB产品板翘改善后情况

3 结语

本文分析了一款20 层非对称结构埋阻PCB 的板翘问题改善实际案例。根据实际情况,采用对子板进行分压、优化压合程式及通过辅助工具排板,使排板结构对称等方式,非对称结构埋阻板的板翘问题得到显著改善,产品板翘验证合格。本研究对非对称结构PCB板翘改善有一定的参考意义。