梅钢250 t转炉碳氧积变化规律研究

夏兆东,王多刚

(1.上海梅山钢铁股份有限公司炼钢厂,江苏南京210039;2.宝钢股份有限公司研究院梅钢技术中心,江苏南京210039;3.中国钢研科技集团有限公司低温冶金与资源高效利用中心,北京100081)

顶底复吹转炉的底吹效果直接影响转炉的冶炼指标,底吹强度可选择的范围很大,其会影响熔池的混匀时间,进而影响熔池内化学反应[1]。目前我国顶底复吹转炉的底吹强度与国外差别较大,Kishimoto等[2]统计了日本51 座顶底复吹转炉,平均底吹强度为0.18 m3/(t·min),底吹强度≤0.10 m3/(t·min)的转炉座数仅为9 座。我国绝多数顶底复吹转炉的底吹采用弱搅工艺,底吹强度为0.03~0.08 m3/(t·min)[3],低于日本钢铁企业。实际冶炼过程中,随着炉龄的增加,弱搅工艺难以保证底吹风口的完全裸露,使底吹效果变差,熔池混匀时间延长,碳氧积增加[4-7],进而使脱氧产生的氧化物夹杂增加,影响产品性能的稳定。武钢转炉炉龄在4 000炉以前,碳氧积为21×10-4~25×10-4,平均w(O)=0.050 5%;4 000炉之后,碳氧积平均为32×10-4,平均w(O)上升至0.064 1%[8]。马钢300 t 转炉随着炉龄增加,碳氧积逐步增加,炉龄为7 200 炉时,碳氧积达31×10-4[9]。鞍钢使用底枪更换技术实现了260 t转炉底枪裸露,采用2支底枪底吹时,复吹的炉数达到4 000炉,碳氧积在27×10-4以下[10]。上海梅山钢铁股份有限公司(简称梅钢)转炉主要冶炼低碳及超低碳钢、汽车结构钢、管线钢等,炉龄为7 500~9 500 炉,底吹采用德国蒂森公司的TBM(Thyssen Blassen metallurgical process)技术,底吹工艺为弱搅工艺,底吹强度为0.03~0.10 m3/(t·min),底吹气体为Ar和N2。为保证与提升梅钢复吹转炉弱搅拌工艺的转炉终点控制效果,统计分析梅钢转炉炉役期碳氧积的控制现状,研究弱搅工艺下碳氧积的主要影响因素。

1 梅钢转炉冶炼参数及控制现状

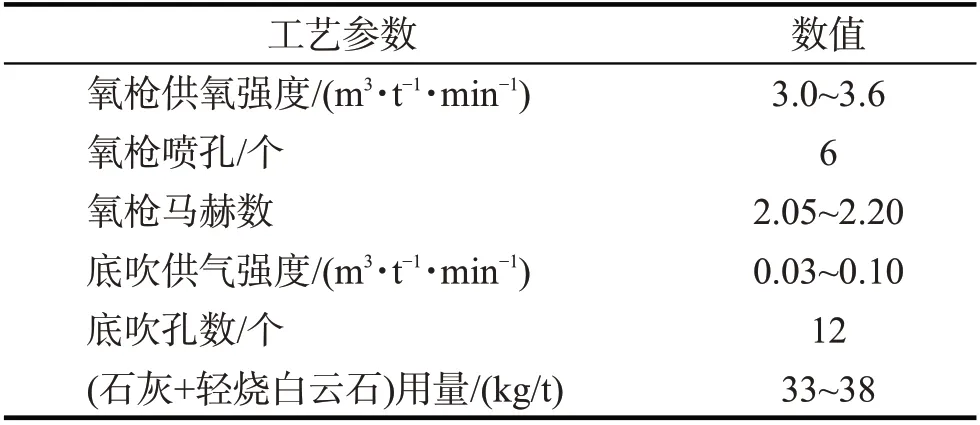

统计分析梅钢二炼钢(冶炼参数见表1)两座容量为250 t 的顶底复吹转炉(4#和5#转炉)碳氧积,选取2018—2019 年4#和5#转炉的各一炉役数据。其中,4#转炉炉龄8 859炉,5#转炉炉龄7 974炉。

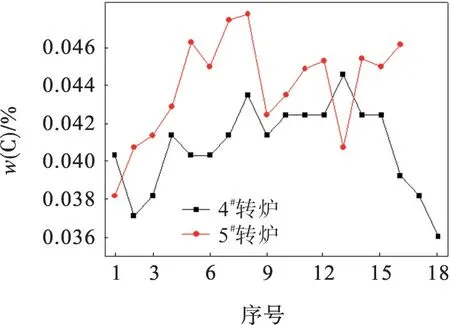

将4#和5#转炉炉役期数据按每500 炉取一平均值,分析转炉终点温度、氧、碳和碳氧积的变化情况,分别如图1~4。

图1 炉役终点温度变化Fig.1 Change of end-point temperatureduring the campaign

表1 二炼钢冶炼参数Tab.1 Smelting parameters of No.2 Steelmaking Plant

图2 炉役终点氧含量变化Fig.2 Change of end-point oxygen content during the campaign

图3 炉役终点碳含量变化Fig.3 Change of end-point carbon content during the campaign

图4 炉役终点碳氧积变化Fig.4 Change of end-point carbon oxygen equili rium during the campaign

由图1可知:4#炉炉役初期(约1 500炉)转炉终点平均温度≥1 660 ℃,之后由于梅钢采用了钢包全程加盖技术,转炉终点温度下降约15 ℃,这与钢包加盖对转炉出钢温度影响的报道一致[11-13],后续分析时剔除该部分数据;4#和5#转炉炉役平均温度分别为1 644,1 643 ℃,转炉终点温度基本在1 640~1 650 ℃,转炉温度控制较稳定。由图2可知,4#和5#转炉炉役氧含量(质量分数,下同)稳定在0.056%~0.062%,平均分别为0.058 8%和0.057 7%,4#炉的终点氧含量控制波动较小。由图3可知,4#和5#转炉炉役碳含量(质量分数,下同)稳定在0.038%~0.046%,平均分别为0.040 4%和0.043 4%,5#转炉的终点碳含量高于4#炉。由图4可知:4#和5#转炉炉役碳氧积稳定在21×10-4~26×10-4,平均分别为23.1×10-4和24.0×10-4;两座转炉均未出现随着炉龄的增加碳氧积逐渐升高的情况。由此表明,梅钢4#和5#转炉底吹控制良好,基本解决了底吹效果随炉龄增加而逐步恶化的问题。

2 碳氧积的影响因素

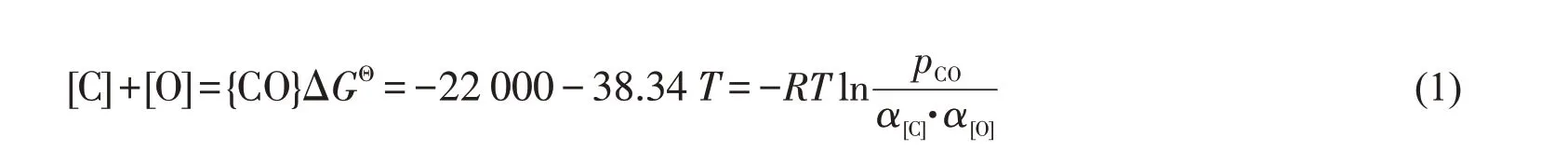

顶底复吹转炉冶炼过程中,碳氧反应化学方程式如式(1)。从热力学角度看,碳氧积主要受温度和CO分压pCO的影响,实际冶炼过程中通常取pCO为1.01×105Pa,因而碳氧积的主要热力学影响因素为温度;从动力学角度来看,碳氧积主要受熔池搅拌的影响,具体受顶部氧枪气流冲击功、底部气体搅拌功以及碳氧反应搅拌功的影响,梅钢转炉以冶炼低碳钢为主,转炉终点w(C)≤0.1%。转炉吹炼临近终点时,碳氧反应已不剧烈,可忽略CO气体的搅拌作用。故认为转炉吹炼终点时,熔池混匀状况主要受顶部氧枪气流冲击功和底部气体搅拌功的影响。

式中:ΔGΘ为标准吉布斯自由能;T为钢水温度,K;pCO为CO 分压,Pa;α[C]和α[O]分别表示钢水中碳和氧的活度,mol/L。

2.1 温度对碳氧积的影响

对梅钢4#和5#转炉不同终点温度下平均氧含量和碳氧积进行统计,对每个温度对应的氧含量和碳含量取平均值,并将统计结果与通过式(1)理论计算的结果进行比较,理论计算时取pCO为1.01×105Pa,f[C]=f[O]=1(f[C]和f[O]分别表示钢水中碳和氧的活度系数),结果如图5,6。从图5可看出:不同终点温度下,4#和5#转炉终点氧含量相差不大,变化趋势基本一致;4#和5#转炉氧含量统计值和理论值均呈逐渐增加的趋势,温度每升高10 ℃,实际氧质量分数平均增加约0.002%,温度较高时,氧含量的增幅较大;但4#和5#转炉实际氧含量均高于理论值,并且随着终点温度的升高,实际氧含量与理论值的差值逐渐增加。

图5 转炉终点温度对氧含量的影响Fig.5 Effect of converter end point temperature on oxygen content

从图6 可看出:碳氧积随温度的升高而逐步增加,每升高10 ℃,碳氧积理论值增加0.18×10-4,4#和5#炉碳氧积实际值增加0.6×10-4~0.8×10-4,温度高于1 660 ℃时,碳氧积趋于稳定,约为25×10-4;实际碳氧积低于理论值,且随着终点温度的升高,实际碳氧积与理论值的差值逐渐缩小。这是由于转炉冶炼终点C 含量低,碳氧反应已不剧烈,而底吹为弱搅拌,使得炉渣中的氧和钢水中的氧未达到平衡,炉渣的氧化性强于钢水的氧化性。转炉吹炼结束至副枪测量期间(1~2 min),炉渣中的氧向渣金界面扩散,并与渣金界面钢水中的碳发生反应,使钢水中的碳向渣金界面扩散,从而降低钢水中的C含量,进而使碳氧积低于理论值。随着温度的升高,转炉终点容易拉低碳,使C含量进一步降低,钢中的碳向渣金界面扩散逐步成为限制性环节,C含量的降低变得缓慢,使碳氧积实际值随温度的升高而逐步增加,并逐步减小与理论值之间的差距。

图6 转炉终点温度对碳氧积的影响Fig.6 Effect of converter end point temperature on carbon oxygen equilibrium

2.2 底吹气体搅拌对碳氧积的影响

底吹气体的强度影响熔池的混匀时间,进而影响熔池内碳氧反应过程,底吹惰性气体对熔池的搅拌可通过下式进行计算[14]

式中:εB为底吹搅拌能量,kW/t;QB为底吹气体量,m3/min;m为钢水质量,t;Z为钢水深度,cm;H相当于pCO为1.01×105Pa时的钢水深度,为148 cm。

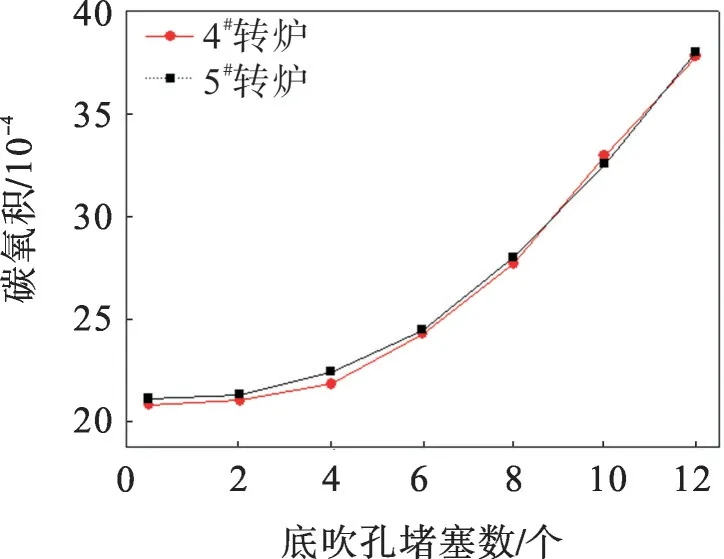

当转炉终点温度为1 643 ℃、钢水量为250 t、熔池深度为163 cm时,根据式(2)计算不同底吹孔数对应的搅拌能,结果如表2。从表2 可看出,当底吹气体总流量为18 m3/min,每堵塞1个底吹孔,底吹搅拌能量降低约0.1 kW/t。为进一步研究底吹强度变化对碳氧积的影响,统计梅钢4#,5#转炉炉役期不同底吹孔堵塞数对应的碳氧积变化情况,结果如图7。从图7可看出:随着底吹孔堵塞数的增加,碳氧积逐步升高,当底吹孔堵塞数≥6 个时,随底吹孔堵塞数的增加,碳氧积增加剧烈,每增加堵塞2 个底吹孔,碳氧积增加3.5×10-4~5.0×10-4;当底吹孔堵塞数≤4 个时,随底吹孔堵塞数的增加,碳氧积变化平缓,这是由于从转炉氧枪停止吹炼至副枪测量需1~2 min;当底吹孔吹通数为8 个及以上时,基本保证了熔池混合均匀,能保持碳氧积维持在较低水平,为21×10-4~22×10-4。可见,转炉底吹孔数的变化对熔池内化学反应动力学有显著影响,从动力学角度看,碳氧积主要受熔池中[C]与[O]向反应界面扩散、界面碳氧反应及反应产物上浮去除3 个因素的影响,在底吹孔数量较少时,其限制性环节为熔池中[C]与[O]向反应界面扩散。因此,为保证全炉役的底吹效果,需防止底吹孔堵塞数超过4个以上。实际生产中需采取以下措施:对底吹砖进行改进,延长底吹砖初始长度至1.05 m,保证炉底在整个炉役的厚度;控制渣中MgO 含量,转炉终点渣中MgO 质量分数为7.0%~8.0%,一方面防止渣中MgO含量高,发生炉底上涨,堵塞底吹孔,另一方面防止渣中MgO含量低,炉底侵蚀快的问题;底吹单个支管具备流量调节功能,针对不同炉底变化趋势,调节底吹支管流量,可有效控制底吹个数。

表2 底吹孔数对搅拌强度的影响Tab.2 Effect of number of bottom blowing hole on stirring intensity

图7 底吹孔堵塞数对碳氧积的影响Fig.7 Effect of plugging number of bottom blowing hole on carbon oxygen equilibrium

2.3 顶吹气体搅拌对碳氧积的影响

顶底复吹转炉的顶吹氧气强度及氧枪枪位会对碳氧积产生影响,顶吹转炉熔池搅拌混匀时间与搅拌比功率之间的关系式如下[15]

式中:εT为顶吹气流搅拌能量,W/t;QT为顶吹气体流量,m3/min;D为顶枪出口内径,m;u为气体在喷枪出口速度,m/s;θ为顶枪喷嘴倾角,°;x为顶枪高度,m。

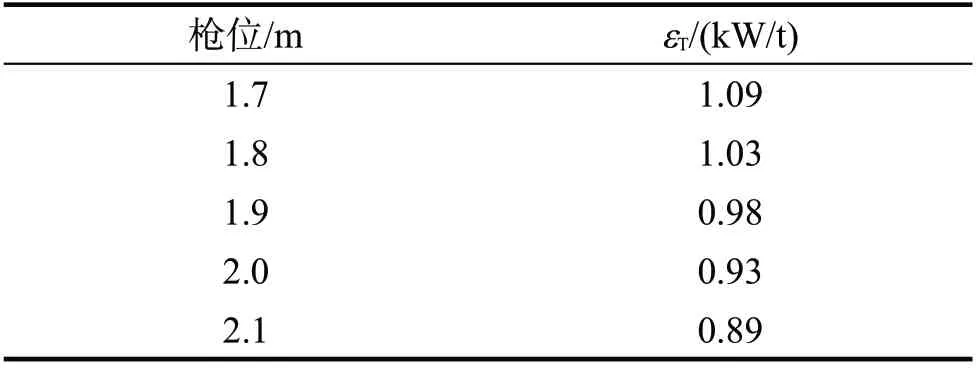

当顶吹气体流量为49 000 m3/h、顶枪出口内径为54.7 cm、顶枪喷嘴倾角为16.5°、氧气在顶枪的出口速度为500 m/s 时,根据式(3)计算不同氧枪枪位对应的搅拌能,结果如表3。4#,5#转炉冶炼低枪位为1.7 m,基准枪位为1.9 m,高枪位为2.1 m。由表3可知,枪位每升高20 cm,搅拌能量降低约0.1 kW/t,相当于堵塞1个底吹孔的搅拌能量。当底吹孔堵塞数≤4个时,拉碳枪位对碳氧积的影响不大,顶吹和底吹的共同作用使熔池搅拌充分;而当底吹孔堵塞数>4个时,底吹对熔池的搅拌变弱,需要通过降低拉碳枪位来提高熔池搅拌效果;且当底吹孔堵塞数>4个时,拉碳枪位由1.9 m 降低至1.7 m,时间≥40 s,碳氧积可降低1.5×10-4~2.5×10-4,渣中Fe 的质量分数可降低1.2%~1.6%。

表3 氧枪枪位对搅拌强度的影响Tab.3 Influence of lance position on stirring intensity

3 结 论

对梅钢两座250 t转炉冶炼温度、碳、氧和碳氧积数据进行统计,分析影响转炉碳氧积的主要因素,得出如下主要结论:

1)两座250 t转炉冶炼终点温度分别为1 644 ℃和1 643 ℃,碳的质量分数分别为0.040 4%和0.043 4%,氧的质量分数分别为0.058 8%和0.057 7%,碳氧积分别为23.1×10-4和24.0×10-4,转炉底吹控制良好,解决了底吹效果随炉龄增加而逐步恶化的问题;

2)随转炉终点温度的升高,碳氧积呈先增加后保持不变的趋势,温度每升高10 ℃,碳氧积增加0.6×10-4~0.8×10-4,温度高于1 660 ℃时,碳氧积趋于稳定,约为25×10-4;

3)底吹孔每堵塞1个搅拌能降低0.1 kW/t,底吹孔堵塞数≤4个时,随底吹孔堵塞数的增加碳氧积变化平缓,为21×10-4~22×10-4;底吹孔堵塞数>4个时,每堵塞2个底吹孔碳氧积增加3.5×10-4~5.0×10-4;

4)转炉拉碳枪位每降低20 cm,可提高熔池搅拌能0.1 kW/t,当底吹孔堵塞数>4个时,拉碳枪位由1.9 m降低至1.7 m,时间≥40 s,碳氧积可降低1.5×10-4~2.5×10-4,渣中Fe的质量分数可降低1.2%~1.6%。