复合槽孔织构化端面机械密封性能的研究

魏 伟,时礼平,1c,俞凤桥,王 涛,章亦聪

(1.安徽工业大学a.机械工程学院,b.特殊服役环境的智能装备制造国际科技合作基地,c.特种重载机器人安徽省重点实验室,安徽马鞍山243032;2.浙江众泰汽车制造有限公司杭州分公司,浙江杭州310018)

伴随着科技的迅速发展与特种加工技术的进步,人类利用物理、化学等方法在不同的材料表面设计、制备具有一定形状、参数及排布形式的微/纳结构,将其应用于机械端面密封领域能够有效改善密封界面的摩擦学性能[1-3]。其主要依据流体动压效应机制,在相对运动的两密封端面间形成一层微米尺度的流体膜促使两端面分离,进而实现两密封配副的非接触[4-6]。目前国内外关于机械密封端面表面织构的研究主要包括沟槽和微孔两种典型的织构类型[7-10]。对于沟槽织构的研究,以螺旋槽居多,如孟祥铠等[11]基于液膜空化效应,采用有限单元法对螺旋槽端面三自由度微扰下的液膜刚度和阻尼系数进行了数值分析;邓成香等[12]以螺旋槽干气密封为研究对象,利用数值模拟的方法考察网格层数对端面开启力和气体质量泄漏率相对变化率的影响;丁雪兴[13]考虑流-固耦合条件下螺旋槽干气密封的气膜流场环境,着重考察高压、高速状态下螺旋槽干气密封浮环的变形和流场特性。对于微孔型织构,其形状是影响机械密封性能的重要因素。于海武等[14]利用光刻-电解的加工方法在发动机缸套表面制备出椭圆、正方形、圆形3种微孔织构,并考察其织构面积率和微孔深度对摩擦学性能的影响;许璐等[15]在考察了凸包形、凹痕形及凹孔型等不同织构形状对表面摩擦学特性影响的基础上,进一步揭示了表面织构能够促使表面有效减摩的机理。

近年来已有学者开展复合表面织构化的摩擦学性能研究,但大多基于不同微孔之间[16]或不同沟槽之间的复合,对于槽、孔这两种不同织构类型之间的复合相对缺乏。王晓雷等[17-18]利用激光刻蚀技术在SiC表面加工不同尺度的复合微孔,结果表明,跨尺度复合微孔表面具有更好的动压润滑效果,且在相同的织构参数及运行参数下,该表面的极限载荷可提高近40%;Shi等[19]研究了两种微孔型和沟槽型机械干气密封,并对承载力、气膜刚度和泄漏率等密封性能参数进行了对比分析。借鉴以往研究成果,文中提出一种新的复合表面织构类型,并将密封性能较好的椭圆微孔织构和具有较大动压效应的螺旋槽织构进行复合,利用数值模拟的方法考察不同参数条件下3种织构化端面的机械密封性能参数间的差异,研究结果可为机械密封端面表面织构创新设计提供新的思路。

1 复合槽孔织构密封端面流体模型

1.1 几何模型

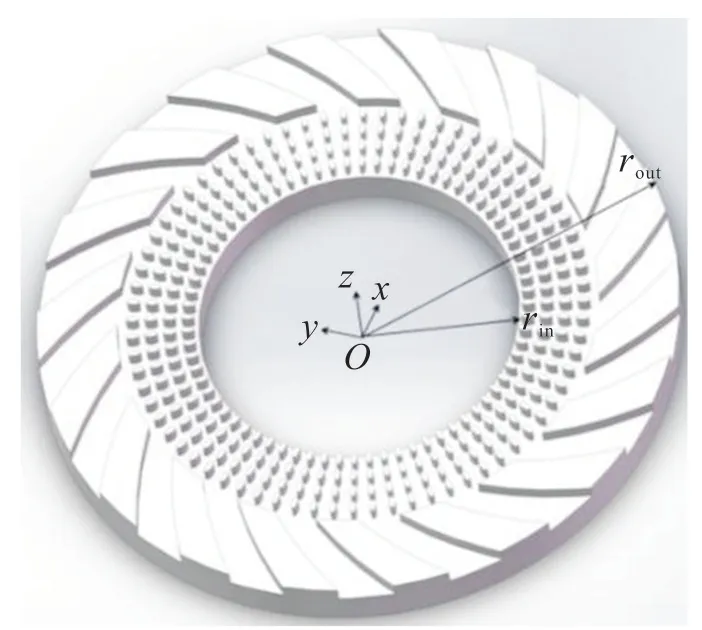

机械端面密封主要由两平行的密封动环和静环(动环材料为SiC,静环材料为碳石墨)及润滑介质构成。利用Solidworks软件建立复合槽孔织构密封端面流体模型,如图1。rin和rout分别为密封端面内径和外径。

密封端面流体模型具周期对称性,为节省时间和提高效率,将复合槽孔织构密封单面流体模型沿周向均匀分成N个单元体,取其中一个单元体流体模型作为研究对象。复合槽孔织构流体模型单元体如图2。复合槽孔织构化端面的机械密封性能参数主要为承载力F,泄漏量Q和膜刚度K。文中针对复合槽孔织构化机械端面密封性能,与单一螺旋槽表面织构化端面、单一椭圆微孔织构化端面进行对比,考察织构深度hp、密封间隙h0、织构面积率Sp、动环旋转速度n、及压力比pi/po对3种织构化端面机械密封性能的影响。3种织构化密封端面示意图如图3。

图1 复合槽孔织构密封端面流体模型Fig.1 Fluid model of textured seal face with compound grooves and dimples

图2 复合槽孔织构流体模型单元体Fig.2 Fluid model element of texture with compound grooves and dimples

图3 3种织构化密封端面示意图Fig.3 Schematic diagram of three textured seal end face

利用Gambit 软件对复合槽孔织构单元体流体模型进行网格划分,由于周向尺寸与轴向尺寸相差巨大,划分网格时将模型沿轴向放大1 000 倍,如图4。

图4 表面织构网格划分Fig.4 Mesh generation of surface texture

1.2 数值模拟

假定织构化密封端面流体的计算模型在理想的条件下满足:密封端面流体介质连续;流体介质的温度处处相等;壁面为无滑移边界条件;流体对壁面的变形忽略不计,直角坐标系下流体的连续性方程为

式中:x,y,z分别为空间直角坐标系下的3个方向;ρ为流体密度;u,v,w为任意体积单元的3个分量方向;t为任意时刻。

流体的局部膜厚方程为:

式中:h0为密封间隙;hp为织构深度;A1,A2分别表示无织构区域和有织构区域。

通过求解方程(1),(2)可得织构化密封端面的流体压力分布。在计算区域边界处给出环境压力,满足强制性边界条件:

式中:pi,po分别为织构化密封端面的入口压力和出口压力;r为流体质点到密封端面中心的局部半径。周期性边界条件满足:

式中:N为周期数,即织构化端面流体模型单元体的个数;θ1,θ2分别为一个流体模型单元体沿圆周方向的起止角度。密封端面径向非开口区域计算承载力F和泄漏量Q,满足:式中:dA为密封端面单元体微元面积;μ为流体在常温下的运动黏度;θ为一个流体模型单元体沿周向的圆周角度。

2 计算结果与分析

2.1 密封端面压力分布

通过Fluent软件对3种织构化密封端面流体进行仿真模拟,研究单一螺旋槽织构,单一椭圆微孔织构及复合槽孔织构化密封界面内流体的压力分布。密封环的内、外径rin=15 mm,rout=20 mm,设置密封端面进口压力pi=0.1~1.0 MPa,出口压力po=0.1 MPa,密封介质为水、密度ρ=998.2 kg/m3,动力黏度η=1.003×10-3kg/(m·s),温度为25 ℃。图5为单一螺旋槽织构、单一椭圆微孔织构和复合槽孔织构流体模型的一个单元体上的流体压力分布。由图5可知:流体沿着速度方向进入槽孔处,由于槽孔壁面的阻挡流体压力增大,一部分液体回流导致发散区产生负压,槽孔壁面的收敛区形成正压;单一椭圆织构化密封界面的流体动压远远小于单一椭圆微孔织构和复合槽孔织构化界面的流体压力。

图5 3种织构化端面的流体压力分布Fig.5 Fluid pressure distribution of three textured surface

2.2 织构深度对密封性能的影响

在织构面积率Sp=19.8%、密封间隙h0=2 μm、压力比pi/po=2 动环旋转速度n=8 000 r/min 条件下,密封性能参数随织构深度的变化曲线如图6。由图6可知:伴随织构深度的增大,承载力、泄漏量和膜刚度均呈先增大后减小的变化规律,当织构深度为4 μm时,承载力达到最大值,承载力由大到小分别为单一螺旋槽织构化端面、复合槽孔织构化端面和单一椭圆微孔织构化端面;当织构深度小于3 μm时,单一螺旋槽织构的泄漏量最大,当织构深度大于3 μm时,复合槽孔织构的泄漏量最大,单一椭圆微孔织构的泄漏量始终最小;当织构深度为3.8 μm时,3种织构化端面的膜刚度均达到最大值,膜刚度由大到小分别为单一螺旋槽织构化端面、复合槽孔织构化端面和单一椭圆微孔织构化端面;在其他条件相同的情况下,单一螺旋槽织构化端面具有最大的承载力和膜刚度,这是由于流体进入螺旋槽织构时楔形效应更加明显,能够产生较大的流体动压。

2.3 密封间隙对密封性能的影响

在织构面积率Sp=19.8%、织构深度hp=2 μm、压力比pi/po=2、动环旋转速度n=8 000 r/min的条件下,密封性能参数随密封间隙的变化曲线如图7。由图7(a),7(c)可知,随着密封间隙的增大,复合槽孔织构化端面和单一螺旋槽织构化端面的承载力和膜刚度均呈先急剧减小后缓慢减小的变化规律,而单一螺旋槽织构化端面的承载力和膜刚度都较小。由图7(b)可知,3 种织构化端面的泄漏量随着密封间隙的增大均逐渐增大,泄漏量由大到小分别为单一螺旋槽织构化端面、复合槽孔织构化端面和单一椭圆微孔织构化端面。通过比较3种织构化端面的密封性能参数可知:在同一密封间隙下,单一螺旋槽织构化端面具有最大的承载力和膜刚度,同时泄漏量也最大;单一椭圆微孔织构化端面的承载力、泄漏量和膜刚度均最小。

图6 密封性能参数随织构深度的变化曲线Fig.6 Variation curves of sealing performance parameters with texture depth

图7 密封性能参数随密封间隙的变化曲线Fig.7 Variation curves of sealing performance parameters with seal clearance

2.4 织构面积率对密封性能的影响

图8为在密封间隙h0=2 μm、织构深度hp=2 μm、压力比pi/po=2、动环旋转速度n=8 000 r/min的条件下,密封性能参数随织构面积率的变化曲线。由图8可知:随着面积率的增大,单一螺旋槽织构化端面和单一椭圆微孔织构化端面的承载力、泄漏量及膜刚度均呈先增大后减小的变化规律,且当面积率为19.8%时,单一螺旋槽织构化端面和单一椭圆微孔端面的承载力、泄漏量及膜刚度均达到最大值;随着面积率逐渐增大时,复合槽孔织构化端面的承载力、泄漏量及膜刚度均逐渐增大;对于3种织构化端面而言,在同一织构面积率下单一椭圆微孔织构化端面的承载力、泄漏量及膜刚度均最小,当面积率小于19%时,复合槽孔织构化端面的泄漏量小于单一螺旋槽织构化端面。

图8 密封性能参数随织构面积率的变化曲线Fig.8 Variation curves of sealing performance parameters with texture area ratio

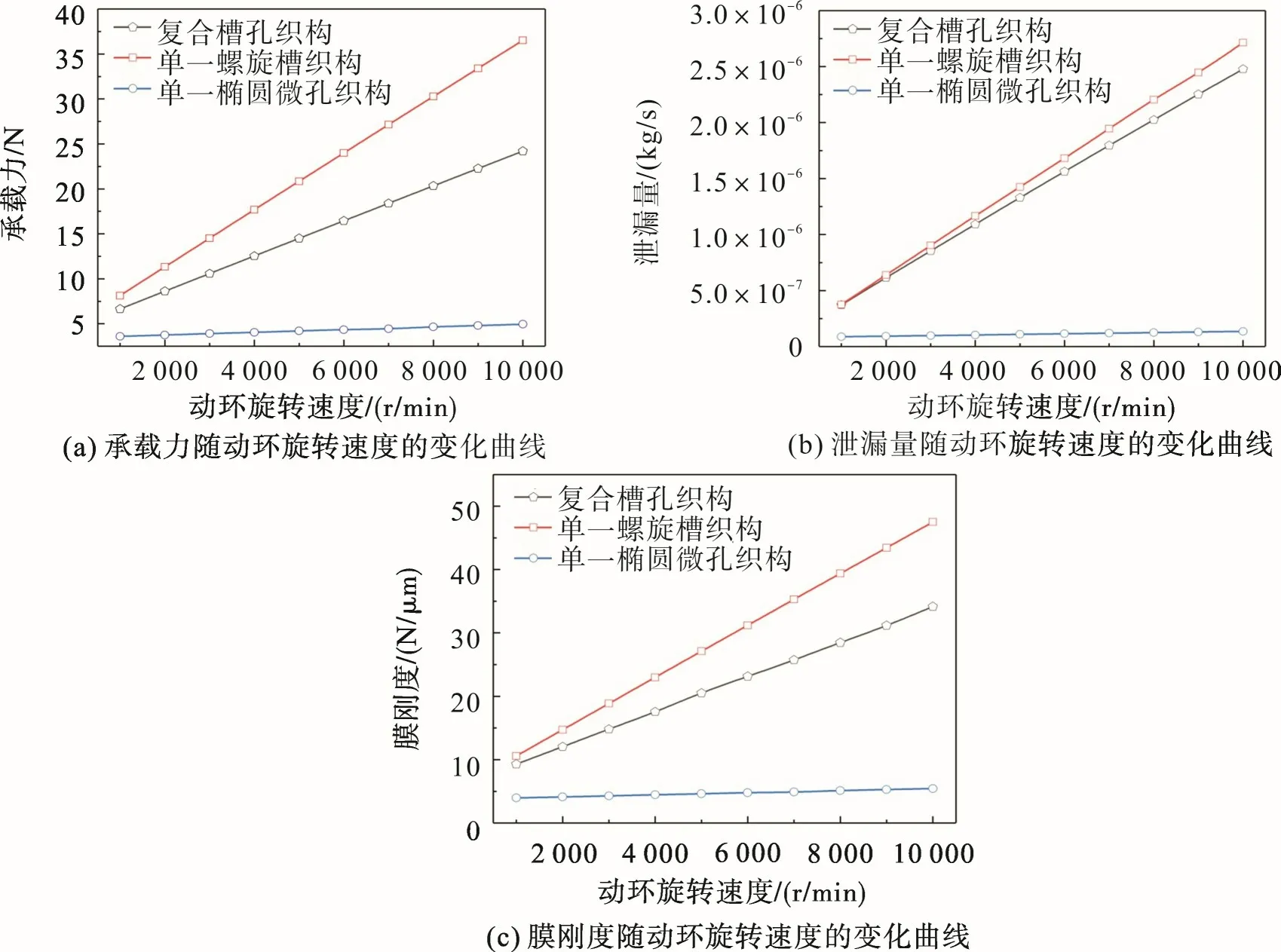

2.5 旋转速度对密封性能的影响

在织构面积率Sp=19.8%、密封间隙h0=2 μm、织构深度hp=2 μm、压力比pi/po=2 的条件下,密封性能参数随密封间隙的变化曲线如图9。由图9可知:随着密封动环转速的提高,3种织构化密封端面的承载力、泄漏量及膜刚度均线性增大,且在相同动环旋转速度下,3种织构化端面的承载力、泄漏量及膜刚度由大到小依次为单一螺旋槽织构化端面、复合槽孔织构化端面、单一椭圆微孔织构化端面;单一椭圆微孔织构化端面的承载力、泄漏量及膜刚度均最小,且随着动环旋转速度的增大,其变化率也最小;单一螺旋槽织构化端面的承载力、泄漏量及膜刚度均最大,且随着动环旋转速度的增大,其变化率也最大。

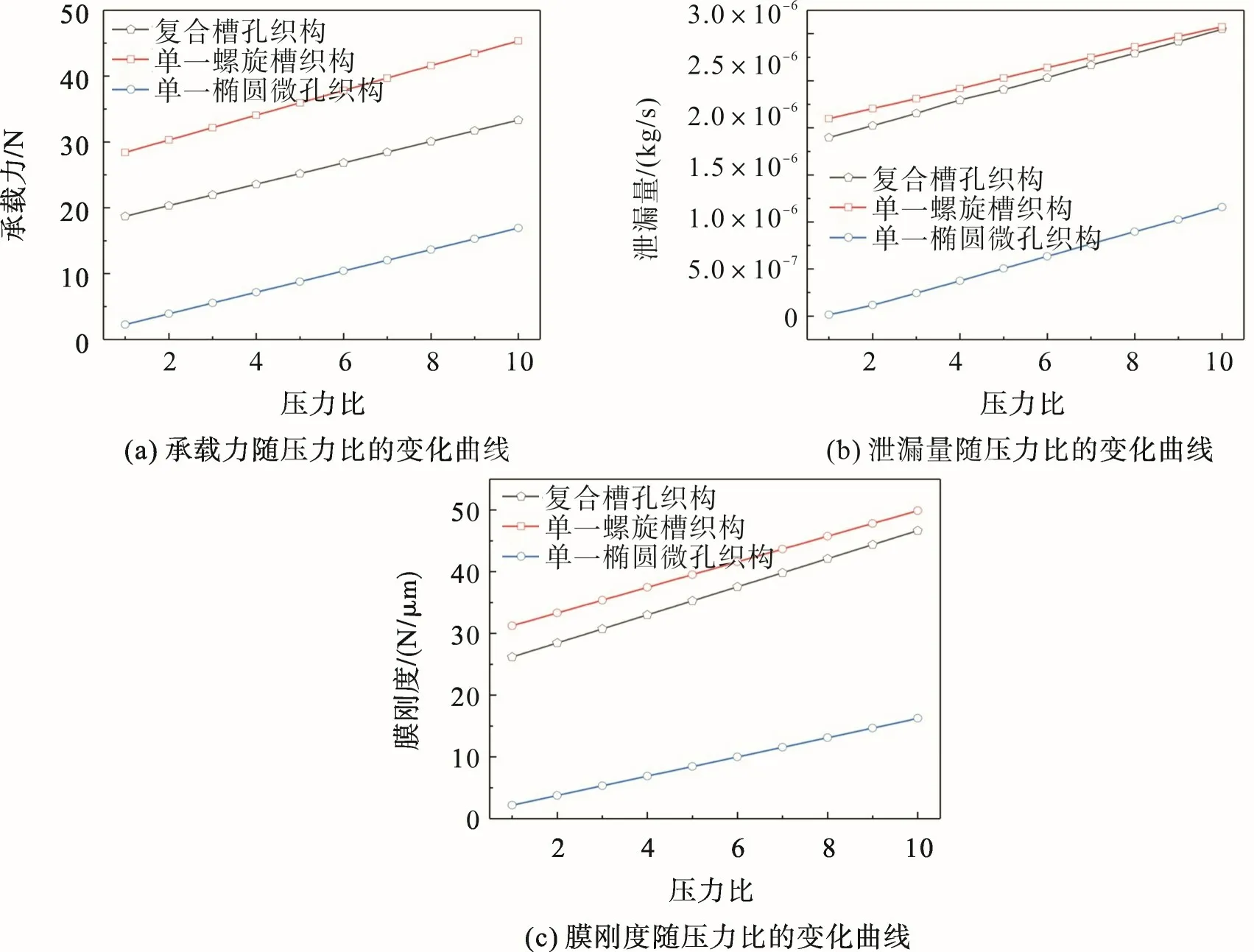

2.6 压力比对密封性能的影响

在织构面积率Sp=19.8%、密封间隙h0=2 μm、织构深度hp=2 μm、动环旋转速度n=8 000 r/min的条件下,密封性能参数随压力比的变化曲线如图10。由图10可知:随着压力比的增大,3种织构化端面的承载力、泄漏量及膜刚度均呈线性增大的变化规律,且在同一压力下,3种织构化端面的承载力、泄漏量及膜刚度由大到小依次为单一螺旋槽织构化端面、复合槽孔织构化端面、单一椭圆微孔织构化端面;单一椭圆微孔织构化端面的承载力、泄漏量及膜刚度均最小;单一螺旋槽织构化端面的承载力、泄漏量及膜刚度均最大,且随着压力比的增大,3种织构化端面的承载力、泄漏量及膜刚度的变化率基本相同。

图9 密封性能参数随动环旋转速度的变化曲线Fig.9 Variation curves of sealing performance parameters with rotating speed of moving ring

图10 密封性能参数随压力比的变化曲线Fig.10 Variation curves of sealing performance parameters with pressure ratio

3 结 论

1)在其他条件相同时,单一螺旋槽织构化端面的承载力和膜刚度始终最大,单一椭圆微孔织构化端面的承载力、泄漏量及膜刚度均最小,说明螺旋槽织构端面能显著提高机械密封端面的承载力和膜刚度,而椭圆微孔织构对降低泄漏量有较大的贡献。

2)在一定的范围内,3种织构化端面的承载力、泄漏量及膜刚度随着织构深度的增大均呈先增大后减小的变化规律,随着压力比均呈线性增大的变化规律。

3)当密封间隙小于2 μm、织构深度约为4 μm、织构面积率小于19.0%时,复合槽孔织构化端面可获得良好的承载力及膜刚度,同时泄漏量相对较小。