石墨烯增强铝基复合材料的制备及其性能

余秋香,王晓南,胡增荣,张明亚,张 海,陈夏明

(1.安徽工业大学冶金工程学院,安徽马鞍山243032;2.苏州大学a.沙钢钢铁学院,b.轨道与交通学院,江苏苏州215021)

铝基复合材料是现今最重要的轻质金属复合材料之一,因其质量轻、延展性和导电导热性能好而被广泛用作工业领域的散热材料[1]。但随着电子、电器及汽车等行业的持续发展,对于具有更高机械性能和导热性能的铝基复合材料需求不断增长,因此研究具有更高导热性能的铝基复合材料越来越受到重视。为提高铝基复合材料的导热性能,多采用在铝基体中添加高导热相材料的方法,如添加陶瓷类[2]、碳材料类和金属类[3]等增强相,但导热增强相的添加一定程度上降低了铝基复合材料的可塑性,致使材料加工困难。碳纳米管是其中的一项主要增强相[4],但其在基体中难以良好分散且无法控制其与铝基体之间的界面反应。为制备具有更优性能的铝基复合材料,研究者们一直在寻找更合适的增强相材料。

石墨烯具有大比表面积[5]、高杨氏模量[6]、高拉伸强度[7]和优异的导电导热性能[8]等特性,被认为是铝基复合材料的理想增强相材料之一。石墨烯作为增强相来提高铝基复合材料的综合性能,首先需解决的是石墨烯在铝粉中的均匀分散问题。目前,研究者多采用使用前体[9]、在乙醇中研磨[10]、分子水平混合[11]和超声处理[12]等方法制备均匀分散的石墨烯铝混合粉末,但这些方法相对复杂,不适用于批量生产,仅适用于实验室规模的实验。Shin 等[13]研究表明,通过高能球磨可简单、快速地制备均匀分散的石墨烯铝混合粉末;Mina等[14]研究表明,球磨混粉中球磨时间会影响石墨烯在复合材料中的分散和石墨烯团聚;肖瑞等[15]研究表明,球磨混粉中球磨转速为200 r/min时石墨烯团聚现象加重,球磨转速为400~500 r/min时铝粉颗粒更易破碎,且石墨烯的结构也会被破坏,当球磨转速为300 r/min 时石墨烯附着于铝粉颗粒表面形成了完整的包覆。相比较其他分散石墨烯技术,高能球磨技术具有高效、低成本和易操作的优点。对于石墨烯铝基复合材料的其他制备方法,学者们也开展了相关研究。如廖小军[16]分别采用微波烧结和热压烧结的方法制备石墨烯含量较高的(0,0.5%,1%,2%,4%,8%,质量分数)铝基复合材料,结果表明:石墨烯质量分数为2%时,两种方法制备的铝基复合材料导热系数达最大,分别为224.22,208.316 W/(m·K),与铝基体材料相比分别提升了43%和38%;但存在石墨烯片层较厚和石墨烯含量增幅过大等因素,以致无法准确反映微量石墨烯(0~1%,质量分数)对铝基复合材料性能的影响及石墨烯片层增加带来的性能改变。张乐[17]采用粉末冶金方法制备石墨烯铝基复合材料,结果表明当石墨烯质量分数为0.3%时,铝基复合材料的导热系数达最大,为165 W/(m·K),相比于铝基体材料提高了15%。高能球磨技术能制备均匀分散的石墨烯铝混合粉末,且其在磨球高速旋转碰撞中可使铝粉颗粒细化和多层石墨烯片层减薄。放电等离子烧结(spark plasma sintering,SPS)[18-19]技术是一种高质量、低温度、低压力且快速制备铝基复合材料的方法,能够减少Al4C3在制备过程中的形成。故笔者采用行星式球磨机和SPS 技术制备微量的石墨烯铝基复合材料,研究微量石墨烯和石墨烯含量差异对铝基复合材料显微硬度与导热性能的影响。

1 试验与方法

1.1 石墨烯铝基复合材料的制备

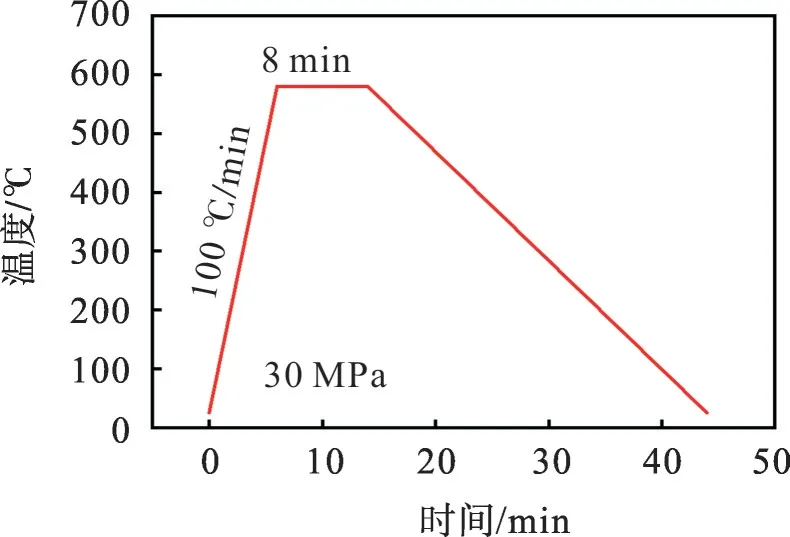

原料为Φ20 μm的工业铝粉和少层石墨烯,工业铝粉的化学成分如表1。图1 为工业铝粉和少层石墨烯的电子扫描电镜(scanning electron microscope,SEM)图。通过LABOX-110 台式放电等离子烧结系统制备不同质量分数(0,0.2%,0.5%,0.8%,1.0%)的石墨烯铝基复合材料。为获得均匀分散的石墨烯铝混合粉末,采用行星式球磨机球磨分散少层石墨烯与工业铝粉。球磨工艺参数为球料比(磨机内研磨体的质量和被粉磨物料的质量之比)5∶1、球磨时间120 min、球磨速度300 r/min。然后将混合粉末装入内径为15 mm的圆柱形石墨模具中,而后放入LABOX-110 台式放电等离子(SPS)烧结炉。在真空环境下进行SPS 烧结实验,SPS 模式选择自动,设定温度为580 ℃,升温速率为100 ℃/min,并保温8 min,烧结时施加30 MPa的轴向压力,烧结制备的铝基体材料和石墨烯铝基复合材料在SPS炉内冷却。SPS的温度变化曲线如图2。

表1 工业铝粉的化学成分,w/%Tab.1 Chemical composition of industrial aluminum powder,w/%

图1 初始粉料的SEM图Fig.1 SEM images of initial powder

1.2 测试表征

以线切割的方法制备测试样品,样品为圆柱形,横截面Φ10 mm,高度为4 mm。采用上海泰明公司生产的HXD-1000TMC维氏硬度计测量样品的显微硬度,载荷压力为1 N,加载时间为10 s。采用导热系数仪测量样品的导热系数,采用组合型多功能水平X 射线衍射(X ray diffraction,XRD)分析确定烧结样品的相组成,2θ测试范围为10°~90°,扫描步进为0.02°,采用Cu 靶Kα 放射源。采用英国雷利绍生产的inVia reflex 共焦显微拉曼(Raman)光谱仪分析石墨烯样品的缺陷密度,激光波长为633 nm。采用X射线光电子能谱(X ray photoelecteon spectroscopy,XPS)分析样品表面的元素种类及化学价态。采用日立SU5000场发射电子扫描电镜(scanning electron microscope,SEM),选用二次电子(secondary electron,SE)和电子背散射(backscattered electronimages,BSE)模式观测样品形貌,电子加速电压为20 kV。采用能量色散X射线谱(energy dispersive spectroscopy,EDS)分析样品元素的组成及分布。

图2 SPS的温度曲线Fig.2 Temperature curve of SPS

2 结果分析与讨论

2.1 复合材料的Raman检测结果

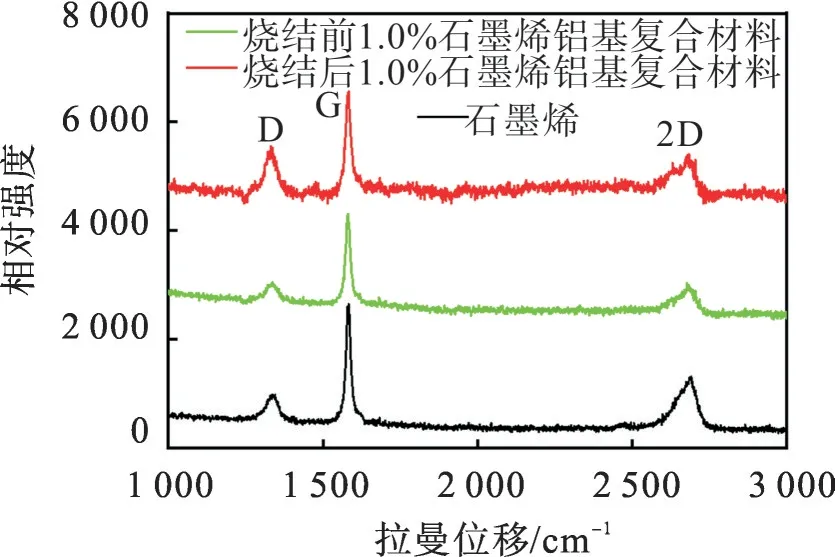

制备的铝基复合材料中石墨烯含量较低,致使复合材料中石墨烯的观测和检测难度大,为减少因石墨烯含量过低而出现的实验误差,选取石墨烯质量分数最高的1%石墨烯铝基复合材料作为研究对象。图3为纯石墨烯及质量分数1.0%石墨烯复合材料(简称1.0%石墨烯复合材料,下同)烧结前后的Raman 图谱。由图3 可知:光谱中均出现了少层石墨烯特征峰,即D 峰、G 峰和2D 峰[20],对应在约1 333,1 580,2 687 cm-1位置有明显的特征峰;相较于烧结前1.0%石墨烯铝混粉粉末,烧结后1.0%石墨烯铝基复合材料的G峰值发生向右偏移(混合粉末与纯石墨烯中G峰值均约为1 580 cm-1,SPS铝基复合材料中G峰值约为1 582 cm-1)。G峰是由墨烯晶格平面内碳原子对的振动和拉伸产生的,随着石墨烯片层的增加,G峰相应的位置会向右移动。表明在SPS中部分石墨烯出现团聚,导致石墨烯层数增加。

图3 石墨烯及烧结前后1.0%石墨烯复合材料的Raman图谱Fig.3 Raman spectra of graphene and 1.0%graphene composites before and after sintering

图3中D,G两峰强度比值ID/IG表征石墨烯片层上无序结构及缺陷密度,2D 峰与G 峰强度比值I2D/IG也表征石墨烯片层上缺陷的密度[22]。石墨烯、烧结前后1.0%石墨烯铝基复合材料的ID/IG分别约为1/2,4/19,2/9,而I2D/IG分别约为1/2,1/3,4/9。检测表明:石墨烯含量增加,ID/IG值及I2D/IG值也会增大,说明石墨烯片层上的无序结构与缺陷密度相应增加,主要因为石墨烯含量的增加导致其片层间团聚现象加重,石墨烯层数增加,促使片层上缺陷叠加。比较烧结前后1.0%石墨烯铝基复合材料可看出,烧结后的复合材料ID/IG和I2D/IG更大。这是由于石墨烯在SPS烧结后出现大量的弱界面及薄弱点,含大量微裂纹、孔隙、无序结构及晶格缺陷等。

2.2 复合材料的XRD测试结果

制备石墨烯铝基复合材料的过程中会出现界面化合物Al4C3,Al4C3易存在于石墨烯表面自由能较高的缺陷部分,作为脆化相,过多的Al4C3对石墨烯铝基复合材料的力学性能产生不利的影响。图4为不同质量分数(0,0.2%,0.5%,0.8%,1.0%)石墨烯铝基复合材料的XRD 测试结果。由图4 可看出:约26.5°处为少层石墨烯的C特征峰,约34.5°处为Al2O3特征峰,其余特征峰为Al 的典型特征峰;没有明显的Al4C3特征峰,说明SPS 烧结后的石墨烯铝基复合材料中并未出现明显的Al4C3相,主要因为SPS相对于其他制备方法具有时间短、温度低和少层石墨烯片层上不存在大量的高密度缺陷,从而减少了Al4C3的生成的时间和条件,致使在XRD图谱中未发现明显的Al4C3特征峰。但在图谱中存在明显的Al2O3峰值,这是因为铝在空气中极易形成氧化物Al2O3,实验过程中难以完全隔离空气,且工业铝粉本身存在一定程度的氧化。

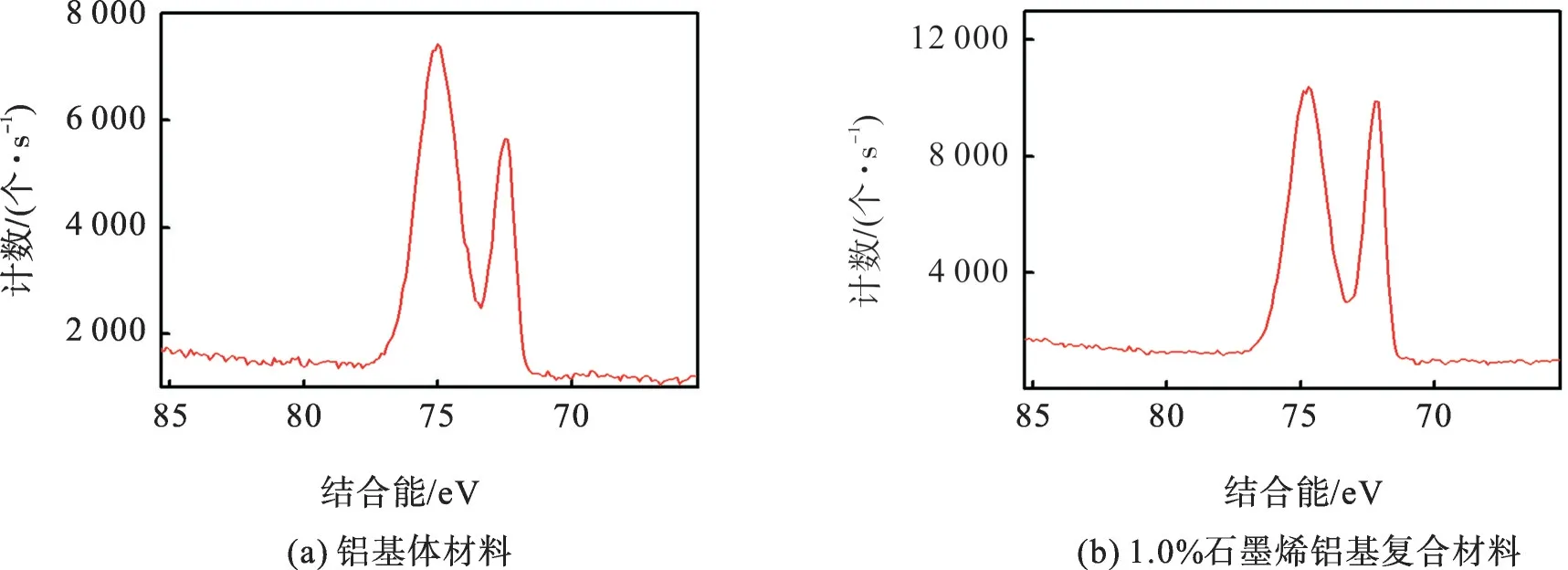

2.3 复合材料的XPS测试结果

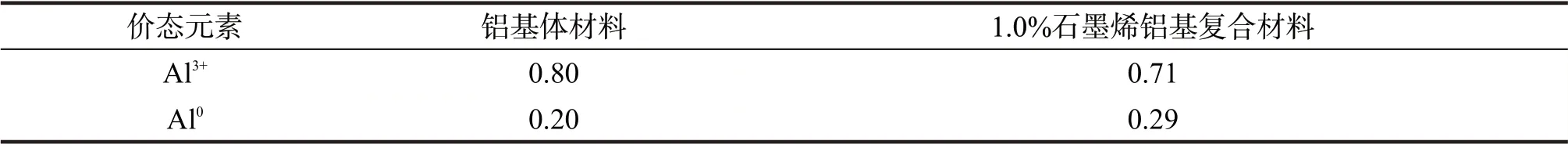

图5为SPS烧结后铝基体材料和1.0%石墨烯铝基复合材料表面的XPS 图谱。由图5可算出,结合能约75 eV 处为Al3+的特征峰,结合能约72.5 eV 处为Al0的特征峰。表2为SPS烧结铝基体材料和1.0%石墨烯铝基复合材料表面Al3+与Al0的相对含量。从表2 可看出,铝基体表面Al3+与Al0的相对含量更高,该结果与XRD 测试结果即铝发生氧化,产生氧化铝的结果相符。氧化铝主要附着于铝表面,暴露在XPS 检测范围内的铝因被石墨烯或氧化铝包裹,当与空气接触时易迅速产生氧化铝隔离空气,故XPS 检测的Al3+含量偏高。同时部分石墨烯包裹在铝表面,隔离铝与空气接触,减少了铝表面氧化。

图4 石墨烯铝基复合材料的XRD 测试结果Fig.4 XRD test results of graphene aluminum matrix composites

图5 SPS后铝基体和1.0%石墨烯铝基复合材料表面的XPS 图谱Fig.5 XPS spectra ofthesurface of aluminum matrix and 1.0%graphene aluminum matrix composites after SPS

表2 SPS后铝基体和1.0%石墨烯铝基复合材料表面Al3+与Al0的相对含量,w/%Tab.2 Relative content of Al3+and Al0 on the surface of aluminum matrix and 1.0%graphene aluminum matrix com osites after SPS,w/%

2.4 复合材料的微观结构

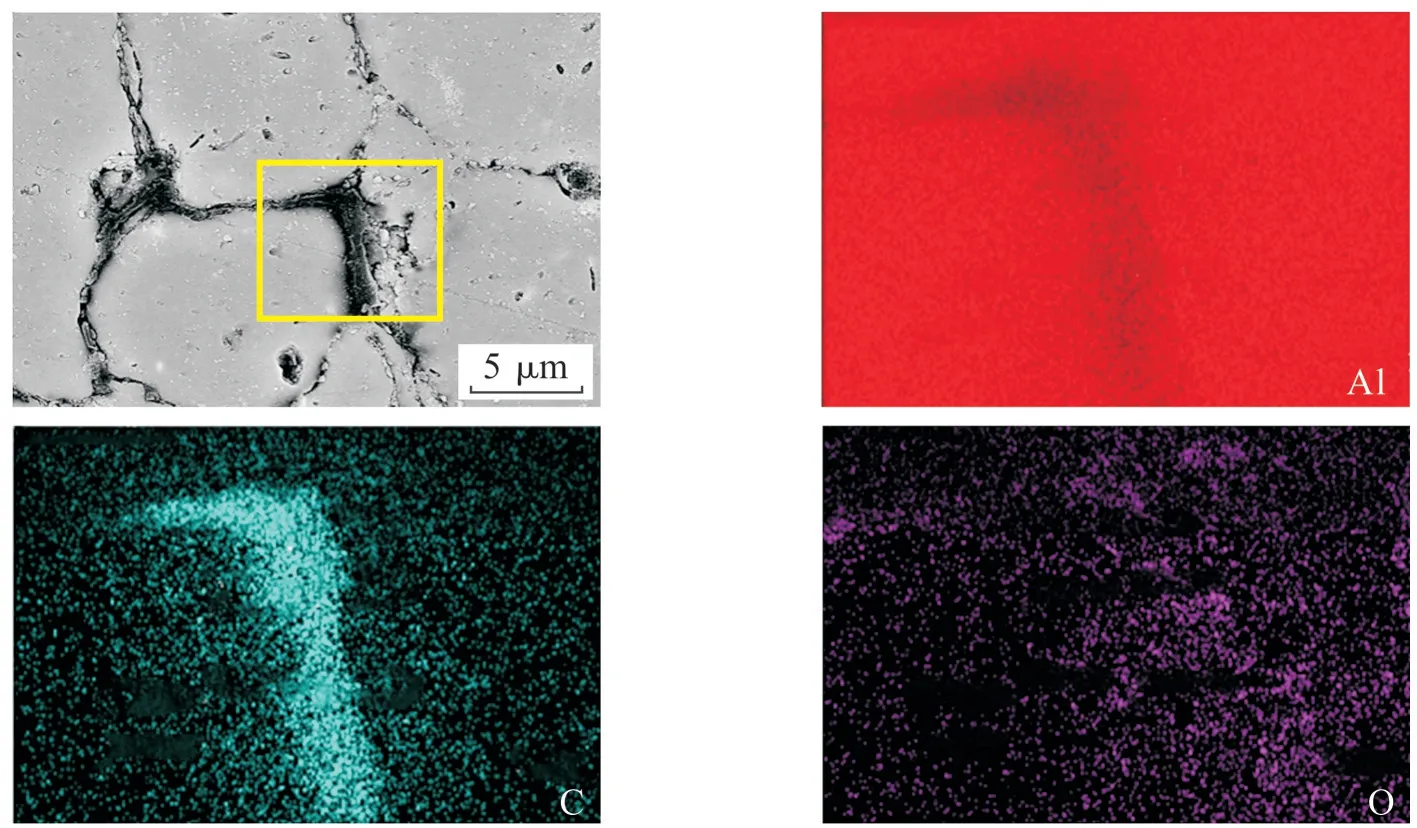

图6 为1.0%石墨烯铝基复合材料的BSE及EDS图。如图6所示:能谱(EDS)图中黑色的相富集大量碳类物质,通过XRD 检测未得到Al4C3相和其他碳化物峰值,因SPS时间较短、温度低和石墨烯熔点过高,石墨烯与铝界面处只有极少的石墨烯与铝发生化学反应,故推测黑色的相为石墨烯;黑色相均匀分布于铝基体中,表明球磨混合和SPS 制备能获得石墨烯均匀分布的铝基复合材料;同时在能谱图中存在大量氧化物,结合XRD 和XPS 测试结果,证明铝的表面存在一定氧化,并形成Al2O3。

图6 1.0%石墨烯铝基复合材料的BSE及EDSFig.6 BSE and EDS of 1.0%graphene aluminum matrix composite

图7 石墨烯铝基复合材料的维氏硬度Fig.7 Vickers hardness of graphene aluminum matrix composites

2.5 复合材料的性能

图7 为石墨烯铝基复合材料的维氏硬度。由图7 可看出:SPS 后铝基体材料的显微硬度为32.7 HV;添加石墨烯的铝基复合材料显微硬度整体大于铝基体材料。石墨烯质量分数为0.2%时,铝基复合材料的显微硬度达到40.4 HV,相较于铝基体材料,其显微硬度提高了约24%;但继续添加石墨烯,铝基复合材料的显微硬度下降,石墨烯质量分数为0.5%时,铝基复合材料的显微硬度为39.6 HV,石墨烯质量分数为0.8%和1.0%时,铝基复合材料的显微硬度分别达到39.8,40.0 HV。虽然不同质量分数石墨烯复合材料的硬度因石墨烯团聚现象并未出现持续提高,但铝基复合材料的显微硬度整体大于铝基体材料,相较于铝基体材料,质量分数0.2%石墨烯铝基复合材料的显微硬度提高了约24%。

图8 为石墨烯铝基复合材料的导热系数。由图8 可看出:SPS制备的铝基体材料导热系数为61.6 W/(m·K),与纯铝材料的导热系数存在差异;质量分数0.2%石墨烯铝基复合材料的导热系数达到了187.3 W/(m·K);但随着石墨烯含量的增加,复合材料的导热系数并没有持续提高,反而下降,石墨烯质量分数为0.5%,0.8%,1.0%时,复合材料的导热系数分别达到184.1,153.3,168.7 W/(m·K)。虽然石墨烯铝基复合材料的导热系数并未随石墨烯含量的增加而增大,但添加石墨烯的铝基复合材料导热系数均明显大于铝基体材料的导热系数;石墨烯质量分数为0.2%时,铝基复合材料的导热系数达到最大,相较于铝基体材料,导热系数提高了204%。石墨烯具有优异的导热性能,故添加少量的石墨烯即可大幅提高石墨烯铝基复合材料的导热系数。但随着石墨烯含量的增加,出现了石墨烯团聚现象,这致使石墨烯的层数增加,石墨烯自身的高导热性能降低。

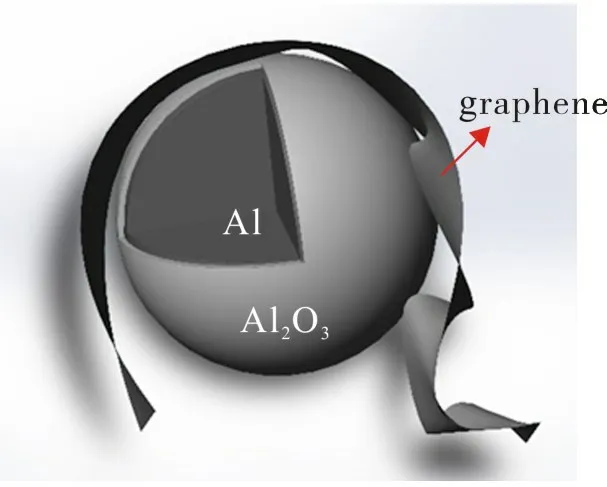

图9 为石墨烯包裹铝及氧化铝示意图。由图9可看出:铝粉表面发生氧化形成氧化铝,铝基体材料受氧化铝和内部间隙影响从而导致其导热系数较低。

由图7,8还可看出,相对于铝基体材料,质量分数0.2%石墨烯铝基复合材料的显微硬度和导热系数均明显提高的幅度最大,显微硬度提高了24%,导热系数提高了204%。主要因为石墨烯本身具有极高的硬度和导热系数及石墨烯在铝基复合材料中的均匀分布。石墨烯在铝基复合材料中通过与铝基体基面的连接、晶界钉扎的作用阻止晶粒长大。同时石墨烯片层具有褶皱结构能够大程度地阻碍位错和空位的移动,且弥散的石墨烯可承担部分复合材料的载荷力,从而提高复合材料的硬度[23]。但随着石墨烯含量的增加,铝基复合材料性能并没有获得预期的大幅度提升,主要原因在于石墨烯片层间的团聚现象。团聚的石墨烯层数较多,而多层石墨烯的性能低于少层石墨烯的性能及石墨烯团聚也会给复合材料内部带来孔隙等缺陷,造成界面热阻增大,从而降低复合材料的综合性能。石墨烯与铝基体的界面结合能力和润湿性较差,结合处会产生间隙,当石墨烯含量增加时,中间间隙也随之增大。在铝基复合材料中这些间隙等同于界面热阻,随着石墨烯含量的增大,间隙相应增大,界面处热阻增加,因此铝基复合材料的导热系数随之下降。

图8 石墨烯铝基复合材料的导热系数Fig.8 Thermal conductivity of graphene aluminum matrix composites

图9 石墨烯包裹铝及氧化铝示意图Fig.9 Schematic diagram of graphene-coated aluminum and alumina

3 结 论

1) 采用球磨混粉和SPS 技术制备不同质量分数(0,0.2%,0.5%,0.8%,1.0%)石墨烯铝基复合材料。Raman,XRD 和EDS测试结果证明:石墨烯存在于铝基体材料中;因SPS烧结温度较低、时间较短,复合材料中未产生明显的Al4C3脆化相。

2)添加少量石墨烯可提高铝基复合材料的显微硬度和导热性能。当石墨烯质量分数为0.2%时,铝基复合材料的显微硬度、导热性能均达最大值。但随着石墨烯含量的增加,当石墨烯质量分数分别为0.5%,0.8%和1.0%时,由于石墨烯团聚,导致铝基复合材料的显微硬度和导热性能没有进一步提高。另外XPS和EDS测试结果显示原料工业铝粉存在较为严重的表面氧化,也使得铝基体材料和铝基复合材料的导热性能降低。