溶剂PC含量对锂离子电池物化性能的影响

方 瑶,罗 月,孙 浩,陈 伟,姚汪兵

(南京国轩电池有限公司电池研究院,江苏南京211505)

商用锂离子电池由石墨负极、过渡金属氧化物正极以及非水有机电解液组成,其中电解液一般由有机碳酸酯类溶剂、六氟磷锂(LiPF6)、必要的添加剂等按照一定比例配制而成。电解液作为锂离子电池的血液,承担着运输锂离子的作用[1-3],其黏度、熔点、离子导电率、稳定性等直接影响电池的各项性能[4]。目前,商品化的锂离子电池中应用最广泛的非水态电解液是将导电锂盐LiPF6溶解在以碳酸酯为主的多元混合溶剂中。碳酸酯主要包括碳酸乙烯酯(EC)、碳酸丙烯酯(PC)、二甲基碳酸酯(DMC)、二乙基碳酸酯(DEC)和甲基乙基碳酸酯(EMC)等[5-8]。其中:碳酸丙烯酯(PC)、碳酸乙烯酯(EC)具有较高的介电常数,但黏度较大,导致分子间作用力增大,锂离子在其中的移动速度变慢,从而降低了电解液的电导率;而二甲基碳酸酯(DMC)、甲基乙基碳酸酯(EMC)黏度低,但相对介电常数也低,促使锂离子与阴离子间距减小、相互作用力增强,解离困难,自由锂离子数少,从而降低了锂盐在电解液中的浓度,使电解液的电导率降低[9-12]。

为了满足电池性能的要求,可通过优化溶剂成分之间的比例来配制相应性能的电解液。碳酸丙烯酯(PC)因具有较低熔点-49.2 ℃、较高介电常数、支持电解质的溶解度大、电位窗口低等优点而被广泛用作电池电解液来改善电池的低温性能[13]。在石墨系碳材料负极的锂离子电池中PC易与溶剂化后的锂离子在石墨负极表面发生共嵌,导致石墨层发生剥离,使石墨电极可逆容量下降[14-16]。PC与Li+在石墨负极发生共嵌,不仅会影响负极电极/溶液界面状态,而且会促使固体电解质界面(SEI)膜疏松、不稳定,造成电池不可逆容量衰减增加,降低电池库仑效率[17-19]。当PC溶剂在电解液中的质量分数达到30%时,会破坏石墨负极结构,使电池无法进行正常的充放电循环[20]。因此,寻找合适的PC含量,选择较优的溶剂配比来抑制PC与石墨负极发生共嵌是目前亟待解决的问题。为此,本文采用常规充放电和倍率性能测试,通过对比锂离子电池在45 ℃环境搁置前后的电压、厚度变化和容量损失情况,研究PC含量对电解液石墨负极体系的影响;使用扫描电子显微镜观察不同PC含量下石墨负极极片的微观结构,探讨PC含量对锂离子电池高温条件下物化性能的影响机理。

1 实验

1.1 电极的制备

正极的制备:将LiFePO4、超导炭黑(SP)、石墨烯和聚偏氟乙烯(PVDF)以96.8∶0.7∶0.8∶1.7的质量比混合配制成浆料,将制成的浆料涂覆于12 μm厚铝箔集流体上,在90 ℃下加热烘干,制备相应型号的正极片。

负极的制备:将石墨、超导炭黑(SP)、丁苯橡胶(SBR)和羧甲基纤维素钠(CMC)按96.3∶0.7∶1.7∶1.3 质量比混合配制成浆料,将制成的浆料涂覆于7 μm厚铜箔集流体上,在80 ℃下加热烘干,制备相应型号的负极片。

1.2 电解液的配制

将纯PC溶剂与不含PC溶剂的电解液按如表1所示的配比混合配制电解液,电解液配制的环境为温度(24±3)℃、露点≤-40 ℃。PC 溶剂、不含PC 溶剂的基础电解液均来自杉杉新材料(衢州)有限公司。不含PC 溶剂的电解液为LiPF6,EMC,EC,VC的混合溶液。

1.3 电池的装配

将制备好的正极片与负极片用陶瓷隔膜隔开,采用20100140 型号的铝壳封装。电池的装配环境为温度(24±3)℃、露点≤-40 ℃。电解液均按表1所示配比配制,电解液A记为1%PC电解液,电解液B记为4%PC 电解液,电解液C 记为7%PC 电解液,电解液D 记为10%PC 电解液,电解液E 记为12%PC 电解液。其中电解液A~E中的百分数均为质量分数,下同。

表1 不同含量PC电解液配比Tab.1 Ratio of PC electrolyte with different contents

1.4 材料的表征

从负极表面收集样品,通过扫描电子显微镜(scanning electron microscope,Hitachi S-4800)图像表征样品的形态和结构。

1.5 电化学性能的测试

测试电池为20100140型方形锂离子电池(南京产,理论容量32 Ah)。将锂离子电池进行两步化成,化成制度为:在温度(30±3)℃环境下,以倍率960 mA充4 h后静置10 min,再以3 200 mA充3 h,用于形成固体电解质(SEI)膜;再在(25±3)℃条件下进一步化成,以10 000 mA恒流充电至3.65 V,转恒压涓流充电至电流降为1 600 mA时终止,随后以19 200 mA恒流放电至2.0 V,以此为化成容量,两次循环后再以1 600 mA恒流充电至3.0 V。

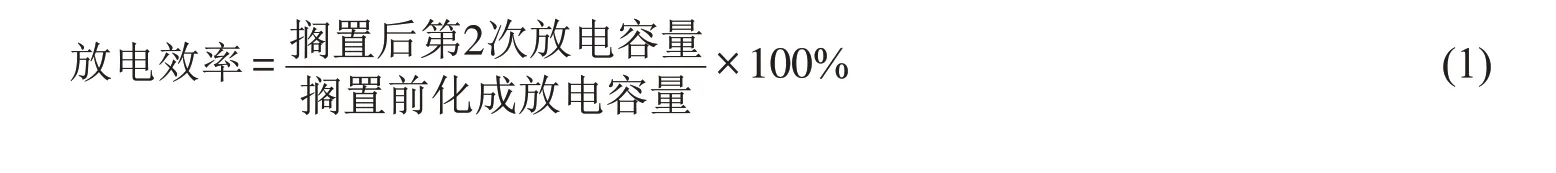

化成后的电池在45 ℃高温条件下搁置6 d,然后进行放电效率测试及倍率测试,电池充放电测试仪器型号分别为杭州可靠性仪器厂HBF-0506和HBF-0530。在第1 d、第3 d和第6 d测试电池的电压、厚度,6 d后测试电池的放电效率,如式(1)。电池的充放电电流均为16 000 mA,进行充放电循环3次,具体步骤为:充电-放电-充电-放电-充电。

2 结果与讨论

2.1 PC溶剂含量对电池拆解界面的影响

图1为不同PC溶剂含量电解液电池在3.65 V时的拆解界面。从图1可看出:4%PC电解液的电池界面较优,界面一致,呈金黄色,无析锂和明显的黑斑,1%PC电解液与7%PC电解液的电池界面存在少量黑斑,黑斑部分成为嵌锂“死区”,导致容量下降;但1%PC电解液、4%PC电解液、7%PC电解液的电池均未发生负极石墨剥离现象;电解液中PC质量分数增加至10%时,电池界面开始出现黑粉,负极石墨发生剥离,如图1(d)圆圈区域;当电解液中PC质量分数增加到12%时(图1(e)),负极石墨发生严重剥离。

图1 不同含量PC溶剂电解液电池在3.65 V下的拆解界面Fig.1 Disassembly interface of electrolyte battery with different contents of PC solvent at 3.65 V

为进一步了解剥离后石墨黑粉的形貌,通过SEM对发生剥离后的石墨(图1(e)中大圆圈区域)与未剥离处石墨(图1(e)中小圆圈区域)的形态和结构进行表征,结果如图2。由图2可见:未剥离处石墨呈层状均匀堆叠,表面光滑,结构清晰;剥离后的石墨颗粒被严重破坏,表面粗糙,开裂,碎裂成不规则块状结构。剥离后石墨的结构发生破坏,造成电池容量下降,同时对电池存储时的电压、厚度产生较大的影响。

图2 发生剥离后与正常石墨的SEM图Fig.2 SEM images of graphite after peeling and normal graphite

2.2 PC溶剂含量对电池电化学性能的影响

为验证溶剂PC含量对电池电化学性能的影响,搁置前与45 ℃搁置6 d条件下,对不同PC溶剂含量电解液的电池进行充放电测试,结果如图3。由图3(a),(b)可看出:溶剂PC质量分数为10%,12%的电解液电池表现出较低的放电容量,分别为32.572,31.503 Ah;45 ℃搁置6 d后,溶剂PC质量分数10%,12%的电解液电池放电容量降低明显,分别只有31.416,29.564 Ah。

为更加直观地分析搁置前后电解液中PC含量对电池电化学性能的影响,对比搁置前后不同含量PC电解液电池的放电容量及放电效率,结果如图3(c)。由图3(c)看出,4%PC电解液电池表现出最优的电化学性能,搁置前后放电容量分别为32.813,32.906 Ah,放电效率可达100.28%;随着电解液中PC质量分数的增加,放电效率逐渐降低,当PC质量分数增加到12%时,放电效率只有93.84%。上述结果表明,PC溶剂在电解液中含量过高,其易与溶剂化后的Li+在石墨负极表面发生共嵌,导致石墨层发生剥离,进而导致容量下降。

图3 不同含量PC溶剂电解液电池的放电容量Fig.3 Discharge capacity of electrolyte battery with different contents of PC solvent

由图3(d)可看出,4%PC电解液电池的首次放电效率最优,而12%PC电解液电池的首次放电效率只有89.26%,进一步证实了上述结果。这可归因于过量的PC与Li+在石墨负极表面发生共嵌,影响负极电极/溶液界面状态,促使固体电解质界面(SEI)膜疏松、不稳定,造成电池首次效率降低,容量衰减。

为进一步验证PC溶剂含量对电池电化学性能的影响,对不同PC含量电解液电池进行倍率测试,结果如图4。由图4 可见,在0.5C,0.8C,1C,1.5C和2C的放电倍率下,4%PC 电解液电池分别具有31.949,31.865,31.897,32.077,32.262 Ah的高容量,其中4%PC电解液电池在2C下的容量是10%PC电解液电池的1.04倍,是12%PC电解液电池(29.9 Ah)的1.1倍。放电容量的增强可归因于较优的溶剂配比使得PC分解而产生的极化较小,负极石墨不会发生剥离,Li+脱嵌过程的可逆性增加[7]。

图4 不同PC含量电解液电池在不同倍率下的放电曲线Fig.4 Discharge curves of electrolyte battery with different of PC content at different magnification

2.3 PC溶剂含量对电池物理特性的影响

物理特性也是电池应用的一个关键因素,电池在不同搁置时间下电压、厚度的变化如图5。从图5可看出:1%PC电解液、4%PC电解液、7%PC电解液电池搁置前后电压降低不明显,45 ℃搁置6 d后,电压仍保持在3.0 V 左右;而当电解液中PC 质量分数增加到10%时,随着搁置时间的延长,电池电压降明显;当PC 质量分数为12%时,搁置6 d 后电压仅为2.597 V,且搁置前后电池的厚度严重增加,从21.72 mm 增加到22.55 mm,这大大限制了电池后期的应用。由此表明,电解液中PC含量对电池的物理特性也有很大影响。

图5 不同含量PC溶剂电解液电池在不同搁置时间下的电压、厚度变化Fig.5 Variation of voltage and thickness of electrolyte battery with different PC contents in different shelf times

3 结 论

通过45 ℃高温搁置6 d前后不同PC溶剂电解液锂离子电池电压、厚度以及容量损失对比,分析电解液中溶剂PC含量对电池物化性能的影响,得到如下主要结论:

1)在电解液中溶剂PC质量分数为4%时,电池物化性能最优异,45 ℃高温老化6 d后,电池放电效率可达100.28%;

2)随着电解液中PC含量的增加,负极界面石墨发生剥离,电池的电化学性能逐渐衰减,电压下降变快,厚度增加变大。

因此,电解液中PC溶剂含量对电池的物化性能的影响较大,文中提供了一种简单、经济、方便的方法来实现较优的溶剂配比,并将在锂离子电池中有重要的工业应用。