双层板渐进成形对成形件表面质量和壁厚均匀性的影响

吴 琦,孔建非,喻家俊,王会廷

(安徽工业大学冶金工程学院,安徽马鞍山243032)

板料数控渐进成形技术[1]是一种新兴的柔性无模成形技术。与传统板料成形技术相比,渐进成形技术引入了快速原型制造技术中的分层制造思想,在不使用模具的情况下将板料进行三维成形,能充分发挥板料的成形性能,降低模具制造费用,缩短产品开发周期,尤其在小批量生产中有巨大优势。因此,渐进成形技术在航空领域、交通运载、能源装备和医疗等领域有广泛应用[2]。在渐进成形中,数控程序控制工具头进行分层逐点成形,依靠累积的变形来获得零件的最终形状。其中壁厚不均匀和表面质量差是成形件的重要缺陷,主要原因在于渐进成形过程中,零件壁厚变化不均匀,存在回弹变形和减薄带等问题[3],且工具头和板料接触发生相对摩擦,对板料表面质量造成损坏。

渐进成形的壁厚均匀性和表面质量问题已引起国内外学者关注,主要集中于工艺参数对其的影响。宋修成等[4]就预设残余波峰高度和不同工具头对应的摩擦状态对板料表面质量进行了研究,并针对AA1010板料获得最佳的预设残余波峰高度和摩擦状态组合;孙皓亮等[5]研究了成形中的润滑方法、工具头形状、工具头直径、进给量等参数对试件表面粗糙度的影响,结果表明优化工艺参数可改善渐成形件的表面质量,但改善效果有限;陈继平等[6]通过对比分析锥形件在不同加工条件下的实测壁厚与正弦理论预测值,发现渐进成形锥形件的壁厚会经历壁厚减薄、壁厚回升和壁厚稳定三个阶段;贾俐俐等[7]利用覆层渐进成形技术使工具头不与目标板料接触,有效改善了目标板的表面质量;Silva等[8]研究拼焊板的渐件成形工艺时,使用辅助板保护焊缝不受成形工具头的影响,拼焊板的成形性能虽有轻微下降但表面质量良好。成形件的表面质量和壁厚均匀性是衡量成形件能否使用的重要标准,双层板渐进成形虽已实际应用,但目前对双层板渐进成形还缺乏系统研究。鉴于此,文中以圆锥件为例,提出双层板渐进成形方法,分析辅助板对成形件表面粗糙度和壁厚均匀性的影响,并将成形件的壁厚与正弦定律的预测值进行对比,验证双层板渐进成形方法的成形效果,以期加工出高质量的成形件。

1 渐进成形实验

1.1 双层板渐进成形方法的原理

双层板渐进成形方法[9]是指在需要成形的板料顶部使用一个辅助板进行渐进成形的方法,其原理如图1。双层板渐进成形过程中,与成形工具头接触的板料为辅助板,成形完成后可以丢弃。在两层板之间涂上润滑油,两者之间没有结合力的存在,只存在微小摩擦力,这种上层板对下层板的有益摩擦可改善成形件壁厚分布的均匀性,促使成形件壁厚更接近于正弦定律理论预测值。使用同样材料的薄板作为辅助板成形时,辅助板加工硬化现象比较严重,同时如果辅助板料厚度较薄会在成形时破裂。304不锈钢综合性能良好,成形性能优于5052铝合金板,适合作辅助板;与设计和成形件成本相比,其作为辅助板的成本可以忽略不计。故为使成形顺利,文中选取304不锈钢作为辅助板。

1.2 实验材料与模型

实验在南京航空航天大学自主研制的NH4050数控成形机床上进行,实验装置如图2。圆锥件经典且形状简单,可较好地用于分析渐进成形件的壁厚分布和表面质量,故本实验以圆锥件为加工零件,其几何模型如图3。由图3 知,加工零件深20 mm,开口直径70 mm,成形角为50°。目标板坯料为150 mm×150 mm的5052铝合金板,屈服强度约为175 MPa,抗拉强度在210~220 MPa之间,总延伸率约10%。辅助板坯料为150 mm×150 mm的304不锈钢板,屈服强度205 MPa,抗拉强度515~1 035 MPa,总延伸率约40%。工具头直径Ф12 mm,端部是半球状圆柱体,为减少摩擦,在工具头表面进行抛光处理并在工具头与辅助板之间以及两层板料之间施加32号耐磨液压油。

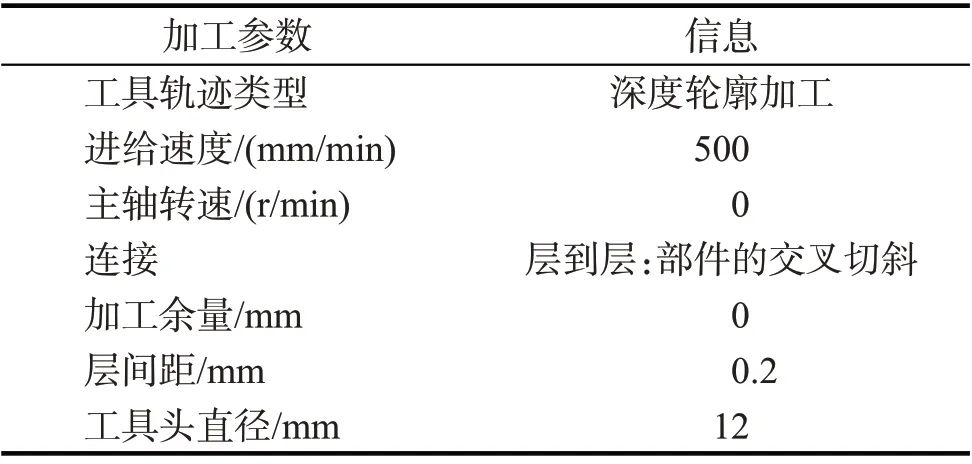

成形过程中工具头轨迹代码是由ug 软件中的CAM 模块中生成,代码生成后将其拷贝至NH4050渐进成形数控机床。通过螺栓紧固件将目标板和辅助板固定在渐进成形机床工作台的夹具上,对刀后开始加工,加工程序参数如表1,零件的三维图形和成形件如图4。

图2 渐进成形实验装置Fig.2 Experimental machine of incremental forming

表1 加工程序参数Tab.1 Parameters of the processing program

图3 加工零件模型Fig.3 Model of machining parts

图4 零件三维图形及成形件Fig.4 3D graphics of parts and the formed parts

1.3 实验过程

对4种厚度(0.4,0.6,0.8,1.0 mm)的目标板分别采用单层板和双层板渐进成形方法成形,其中双层板渐进成形方法中,辅助板的厚度分别为0.4,0.6,0.8 mm。实验方案见表2。

表2 实验方案Tab.2 Experiment scheme

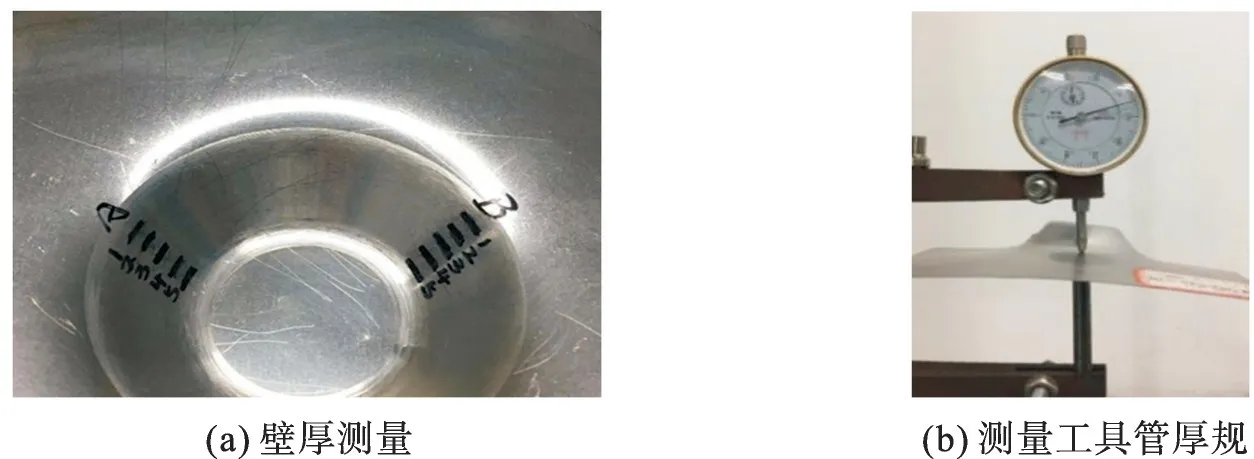

采用粗糙度测量仪TR200测量成形件的粗糙度,随机在成形件的内表面选取10个测量点,沿着平行于等高线的方向测量粗糙度Ra,取其平均值作为成形件的表面粗糙度。采用测量工具管厚规测量成形件的壁厚,如图5所示在成形零件的两个不同区域每隔3 mm取一点,同一个高度测量2个点,取其平均值为成形件该点壁厚,共测量10个点。

图5 壁厚测量与测量工具管厚规Fig.5 Wall thickness measurement and wall thickness measurement tool

2 实验结果与分析

2.1 双层板渐进成形件的表面质量

单层板与双层板渐进成形件的表面质量如图6。从图6可看出:双层板渐进成形方法得到的成形件表面质量较好,但看不出来表面粗糙度的具体变化。

图6 两种不同渐进成形方法下成形件的表面质量Fig.6 Surface quality of formed parts under two different incremental forming methods

双层板渐进成形时对成形设备要求较高,鉴于本实验所用的设备功率大小,且辅助板成形极限需大于目标板,实验中选择0.4 mm 厚的辅助板,比较分析单层板与双层板渐进成形时目标板厚度对成形件表面粗糙度的影响,结果如图7。从图7 可看出,目标板厚度在0.4 ~1.0 mm 范围,单层板渐进成形的成形件表面粗糙度随着目标板厚度的增加而增加。主要是因为单层板渐进成形时,随着目标板厚度增加,工具头与目标板接触力逐渐变大,即成形力逐渐增大,使得工具头与目标板之间的摩擦逐渐加剧,磨损严重,且金属表面由于形变强化而变脆,在工具头压力作用下目标板表面会产生微裂纹,表面出现很多沟痕,致使表面粗糙。目标板厚度在0.4 ~1.0 mm范围,双层板渐进成形的成形件表面粗糙度随着目标板厚度的增加而降低,因为双层板渐进成形时,缺陷出现在辅助板上,避免了目标板与工具头直接接触,从而改善成形件的表面质量。由此可以看出,目标板的初始厚度是影响成形件表面粗糙度的变量之一,双层板渐进成形件表面粗糙度与目标板初始厚度的变化趋势和单层板渐进成形件的变化趋势相反。

图7 单层板与双层板渐进成形时成形件表面粗糙度Fig.7 Surface roughness of formed parts in the incremental forming of single-layer sheet and double-layer sheets

2.2 辅助板厚度对成形件表面粗糙度的影响

图8为双层板渐进成形过程中辅助板厚度对成形件表面粗糙度的影响曲线。从图8 可看出:对于0.4 mm 厚目标板,0.2,0.4,0.6 mm 厚的辅助板双层板渐进成形时,成形件的表面粗糙度大于单层板渐进成形(图中辅助板厚度为0 的情况)时成形件的表面粗糙度,因为辅助板的存在使工具头无法与目标板直接接触,无法使目标板表面顺滑成形;辅助板厚度为0.2,0.4,0.6 mm时,随着辅助板厚度的增加,成形件的表面粗糙度逐渐降低。因为辅助板的作用类似于工具头直径增大,而表面粗糙度随着工具头直径的增大而降低[10]。在测量成形件表面粗糙度时发现:双层板板渐进成形过程中,成形件表面粗糙度较均匀,而单层板渐进成形时,成形件表面粗糙度因受到工具头的摩擦作用波动较大。

2.3 辅助板厚度对成形件壁厚均匀性的影响

壁厚均匀性与成形件的几何形状、板料初始形状、材料性能等因素有关[11]。文献[12]中提出了金属板料数控渐进成形正弦定律,即渐进成形过程中板料厚度变化与圆锥件成形角有关,如

式中:t为板料成形后的厚度;t0为成形前的板料厚度;θ为成形角。根据式(1)可预测板料成形后的壁厚,验证渐进成形件的成形效果。

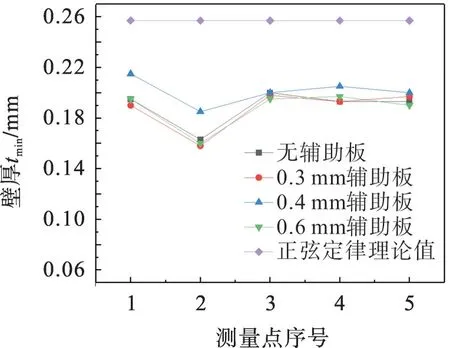

单层板与双层板渐进成形件的壁厚如图9。从图9 可看出:无论是双层板渐进成形还是单层板的渐进成形,其成形件的壁厚都比正弦定律的理论值低,因为进给量、工具头直径和成形角等工艺参数对正弦定律预测精确度有一定的影响;相比于单层板渐进成形,双层板渐进成形件的壁厚更接近于正弦定律预测值,由此可见双层板渐进可改善成形件壁厚均匀性。因为双层板渐进成形时,两者不存在切应力,只存在摩擦力,这在一定程度上减少了目标板所受到的剪应力,从而增加了最小厚度并且使壁厚分布更加均匀。

目标板厚度为0.4 mm条件下,渐进成形过程中辅助板厚度对成形件的壁厚的影响如图10。从图10可看出:单层板渐进成形和双层板渐进成形的成形件壁厚沿其深度方向分布不均匀,均出现一个“最小值点”,这是由于渐进成形过程中,随着变形的深入,在成形件侧壁上部会出现薄壁现象,即“减薄带”,减薄带是板料弯曲变形向剪切变形的过渡区,且减薄带在较高的壁角处会增强,并导致薄板损坏[13];与0.2,0.6 mm厚的辅助板相比,0.4 mm 厚辅助板成形件壁厚的“最小值点”较大,改善壁厚均匀性较好;不同厚度辅助板渐进成形过程中,成形件壁厚均比正弦定律预测值大,这是因为正弦定律在减薄带这一范围内并不适用。

图8 辅助板厚度对成形件表面粗糙度的影响曲线Fig.8 Curve of the influence of auxiliary sheet thickness on surface roughness of formed parts

图9 单层板与双层板的渐进成形件壁厚与正弦定律理论壁厚Fig.9 Wall thickness of incremental forming parts of single-layer sheet and double-layer sheets and theoretical wall thickness of sine law

图10 辅助板厚度对成形件壁厚的影响Fig.10 Curves of the influence of thickness of auxiliary sheet on the wall thickness of formed part

3 结 论

对5052铝合金锥形件进行单层板与双层板渐进成形实验,研究双层板渐进成形过程中辅助板厚度对成形件表面质量和壁厚均匀性的影响,得到如下主要结论。

1) 与单层板渐进成形方法相比,双层板渐进成形方法得到的成形件表面质量较好。辅助板厚度为0.4 mm且目标板厚度≥0.6 mm的条件下,双层板渐进成形件的表面粗糙度比单层板渐进成形件低,且随着目标板厚度增加逐渐降低。

2)辅助板厚度对成形件表面粗糙度影响很大。目标板厚度为0.4 mm、辅助板厚度为0.2,0.4,0.6 mm时,随着辅助板厚度的增加,成形件表面粗糙度逐渐降低。

3)辅助板厚度对成形件壁厚均匀性有一定的影响,单层板与双层板渐进成形件的壁厚均低于正弦定律理论值,且双层板渐进成形件壁厚更接近正弦理论值,成形件壁厚均匀性好;与0.2,0.6 mm厚辅助板相比,0.4 mm厚辅助板的成形件“最小厚度”较大,壁厚均匀性较好。实际生产中选择合适的辅助板厚度可改善成形件的壁厚均匀性。