304 不锈钢V 型弯曲有限元分析研究

张德红

(宜宾职业技术学院 智能制造学院,四川 宜宾644003)

1 概述

金属零件在弯曲变形过程时都伴有弹性变形,当外载荷去除以后,弹性变形恢复,塑性变形保留下来,这就导致弯曲件形状和存在发生变化而与成型零件尺寸出现不一致的现象,这就是回弹。弯曲回弹制约了零件的制造精度,由于回弹的影响因素较多,其中包括材料种类、板料厚度、摩擦、弯曲角度的大小等,而以往为了解决回弹问题,需要大量的实体数据来修正模具参数,使得弯曲零件制备时间加长,降低了制造效率。在解决回弹问题上,有限元法研究弯曲回弹有着广泛的应用。Dynafrom软件是一款用于板料成型数值模拟的专用软件,能解决现实中许多复杂的非线性问题,它能预测板料成型过程中的起皱、破裂及回弹,评估板料成型性能,在板料成型仿真领域得到了广泛认可。

本课题利用Dynafrom 有限元软件对304 不锈钢V 型件进行研究,主要包括板料厚度、摩擦因数和弯曲角度对回弹量的影响,以期寻找较好的工艺参数条件,以及回弹角度的变化规律。

2 实验材料和方法

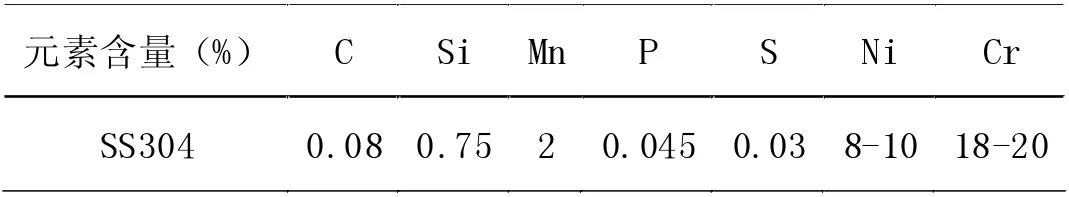

2.1 本文采用SS304 不锈钢钢板作为V 型弯曲的实验板料,板料的种类是影响回弹的重要因素,板料弯曲的时候材料的屈服极限和杨氏模量的比值越大,回弹会越大。SS304 不锈钢是一种多用途奥氏体不锈钢,因为具有优良的抗腐蚀性能和较好的抗晶间腐蚀性能,被广泛应用于工业和生活生产中。SS304不锈钢的主要化学成分如表1 所示。

表1 SS304 不锈钢化学成分

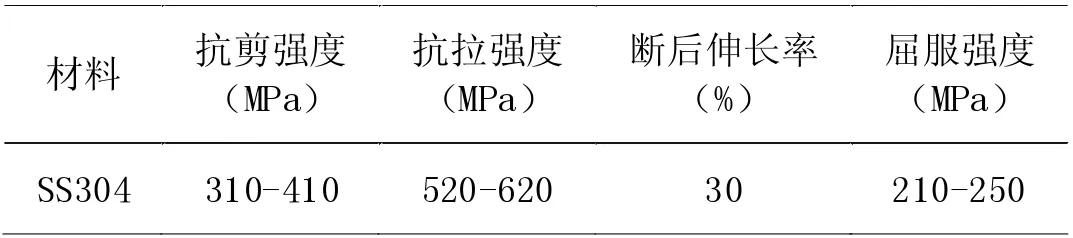

表2 SS304 的材料力学性能参数

2.2 有限元模型建立

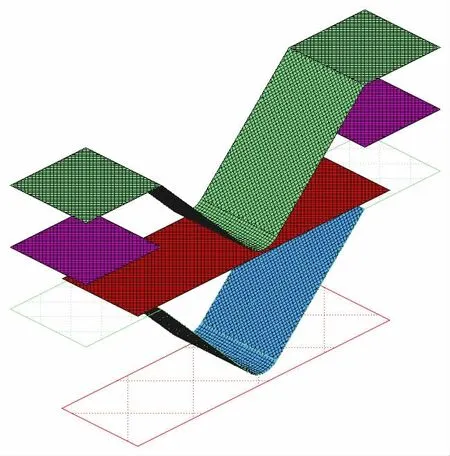

采用被广泛应用的三维建模软件UG8.0 建立曲面模型,转换并保存为IGES 格式文件,然后再将IGES 格式文件,导入Dynaform 软件内,并对导入Dynaform 后的模型进行破碎面检查和修补。成功导入Dynaform 软件内的分析模型,需要进行网格划分。通常模型可以采用自动划分网格的方法,但是精度要求较高的模拟分析,需要对模型进行手动细分,比如本模型的折弯部位,单元网格相应要密集。网格划分完后,定义凸模、凹模、压边装置和板料,并设置模拟工作环境,比如设置板料厚度、冲压速度,及各工具与板料之间的相对位置。提交给LS-DYNA 求解器读取数据,并进行计算。图1 为V 型弯曲回弹的有限元模型,SS304 不锈钢,选用各向同性硬化模型。模型摩擦条件采用面- 面接触算法,利用两个接触表面的材料性能计算单元的接触刚度。

图1 V 型弯曲的有限元模型

2.3 数据后处理

导入成型模拟数值结果文件(dynain 文件),进行回弹设置,选择回弹积分点,添加板料回弹约束等,最后进行回弹求解。利用ETA/POST 读取计算结果文件,提取板料厚度、弯曲中心角、摩擦系数等与回弹之间的关系。

3 结果分析

3.1 板料厚度与回弹的关系

在影响回弹的诸多因素当中,板料厚度对回弹的影响与弯曲半径密切相关,当相对弯曲半径大时,参与变形的板料较多,板料变形程度越小,板料厚度大会导致参与变形的材料增多,弹性变形比例减小,回弹也就变小;相反,回弹就会增大。在考察板料厚度与回弹的关系过程中,弯曲中心角保持90°角,摩擦因素0.125 不变,将板料厚度调整到1mm、1.5mm、2mm、2.5mm。得图2 板料厚度与回弹关系图。从图中可以看出,随着板料厚度的增加,回弹量缓慢而均匀减少。

图2 板料厚度与回弹关系图

3.2 弯曲中心角与回弹的关系

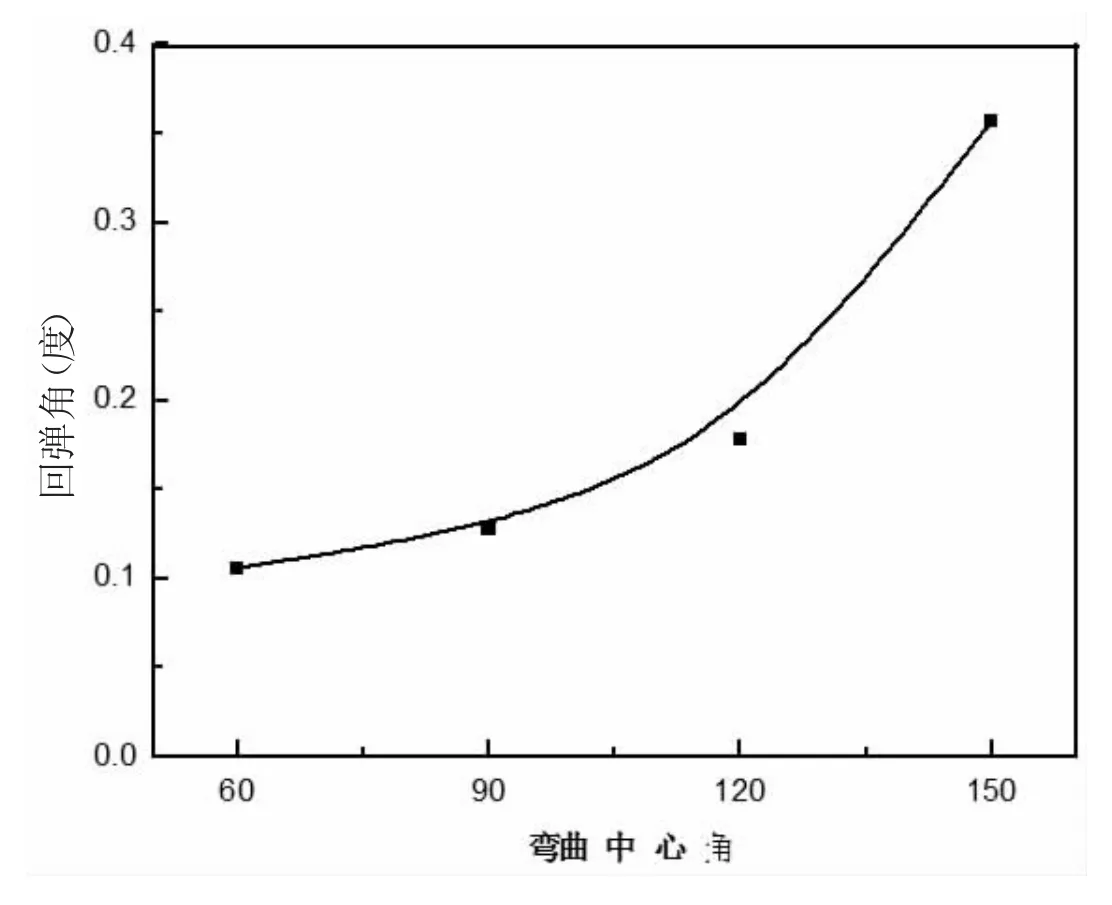

当弯曲半径相同时,弯曲中心角度越小,弯曲角直边参与变形的就越少,板料的变形区会越短,变形程度会越小,弹性变形比例也会下降,弯曲成型后回弹量也会变小。反之,弯曲中心角越大,直边参与就越多,变形程度也就越大,弹性变形占比会提高,回弹就会增大。在板料厚度2mm,摩擦因素为0.125 的前提下,将弯曲中心角调整到60、90、120、150。从图中可以看出,随着弯曲中心角的增加,板料变形程度减小,加工硬化对板料的影响程度减小,回弹量相应增加,当弯曲中心角增加到120 度以后,板料参与变形的区域增大,回弹量显著增大。

图3 弯曲中心角与回弹的关系

3.3 摩擦系数与回弹的关系

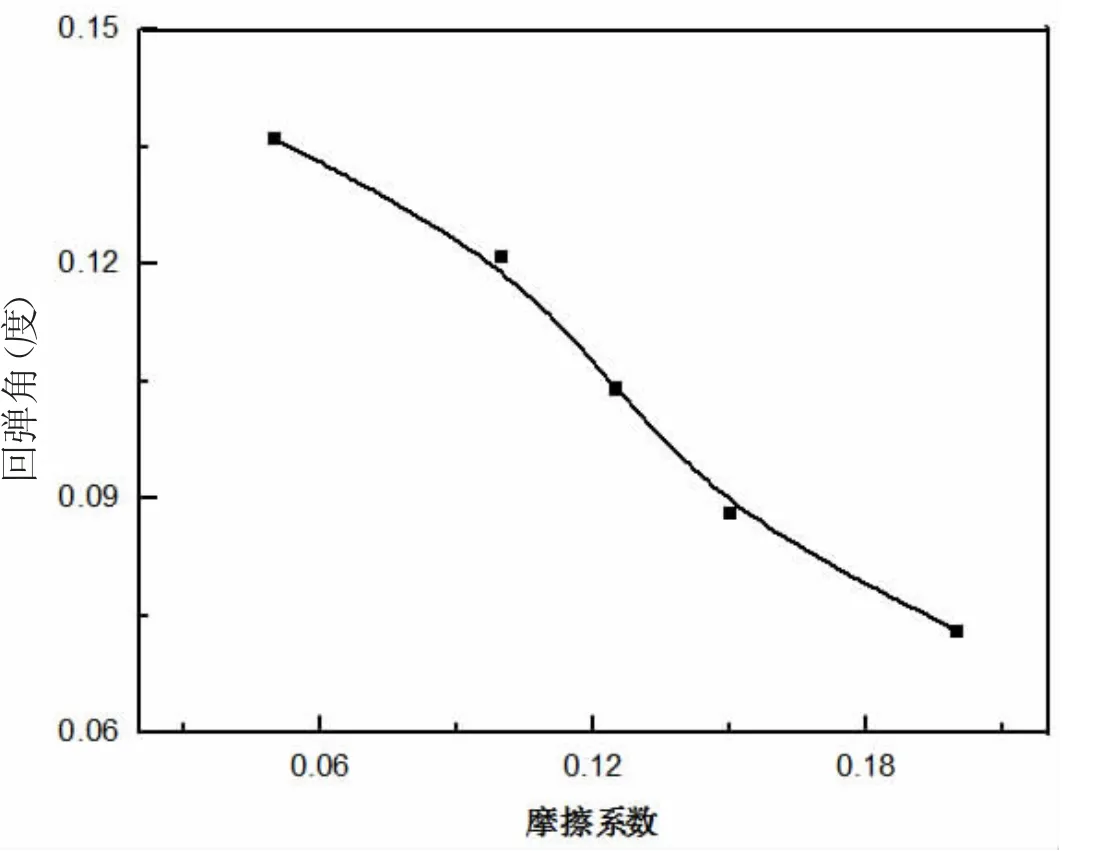

板料变形过程中,板料和模具表面接触,从而产生了摩擦,摩擦力的大小会影响零件表面应力状态,通过改变摩擦系数从而可以改变接触摩擦力,弯曲成型时选择合理的摩擦系数有助于板料成型。固定弯曲中心角为90 度,板料厚度2mm 不变的前提下,分别将模具的摩擦系数调整到0.05,0.1,0.125,0.15,0.2。从图中看出摩擦系数越大,回弹值越小,而且随着摩擦系数的变化趋势,回弹量基本均匀下降。同时,与弯曲中心角影响相比摩擦系数要小的多。

图4 摩擦系数和回弹角度量的关系

4 结论

本文通过对不锈钢V 型回弹的仿真研究,分析了弯曲中心角、板料厚度和模具的摩擦因数对板料弯曲回弹量的影响,通过分析可知:随着板料厚度的增加,回弹量缓慢而均匀减少;弯曲中心角的增加,板料变形程度减小,加工硬化对板料的影响程度减小,回弹量相应增加,当弯曲中心角增加到120 度以后,板料参与变形的区域增大,回弹量显著增大。摩擦系数越大,回弹值越小,而且随着摩擦系数的变化趋势,回弹量基本均匀下降。板料厚度、弯曲中心角和摩擦系数三个影响回弹的因素,其中弯曲中心角对回弹量的影响最大,其次是摩擦系数,板料厚度对回弹量的影响最小。