减薄分析在优化车门外板缓凹缺陷中的应用

李辉,周翔宇

(上汽集团商用车技术中心,上海 200438)

引言

车门外板因强度不足引起的缓凹会直接影响整车外观质量,导致整车光影变形、错位[1]。同时门外板偏软也会产生汽车在行驶过程中门板震颤、车内风噪声偏大等问题[2-3]。因此,作为车身重要的外观组成部分,车门外板应具有足够的强度以满足外观质量及风噪要求[4]。本文将基于某MPV车门外板实际试生产中出现的缓凹缺陷,综合分析问题产生原因,并结合CAE理论分析调整模具结构解决优化缺陷,使门外板满足性能要求。

1 产品分析及问题

1.1 产品特点分析

本文中的车门外板为某MPV车型后车门外板,厚度为0.65mm,材质为CR210BD+Z。产品如图1所示,上下各有反凹造型,同时主要区域的曲率半径主要分布在R800-2000之间,具有较小的曲率半径且有足够的造型。考虑到此门外板存在左右对称件,并结合其产品特征,采用左右合模对拼的方式生产,板料产品CAE阶段,用AutoForm软件分析,其主要区域的理论减薄率均大于4%,理论分析无开裂、起皱成型性风险。

图1 车门外板及其产品缓凹区域

1.2 产品问题点

产品经冲压、内外板包边,再经涂装后发现,用手能触摸门板有明显缓凹,用手轻压会造成表面软塌,具体区域如图1圈中所示。

2 问题分析及方案实施

2.1 板料流入量分析

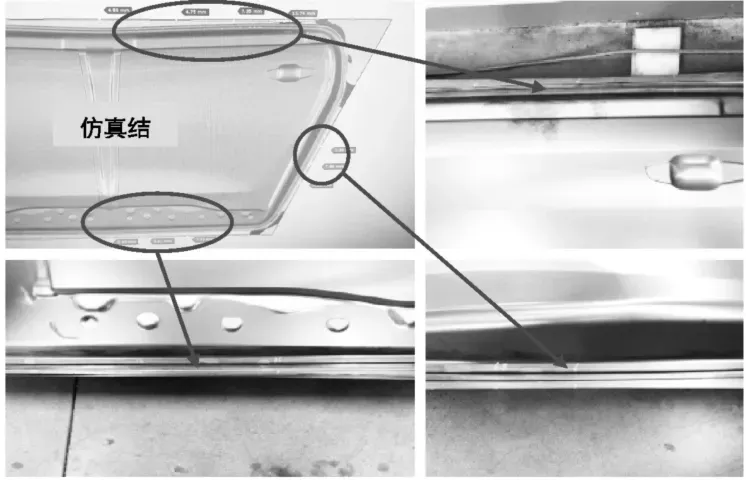

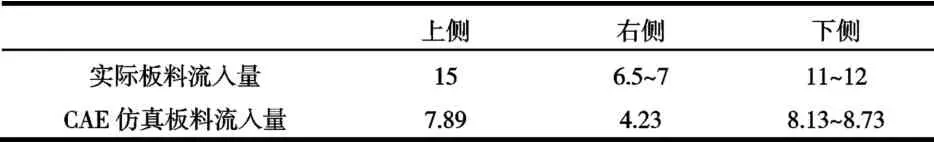

首先根据留取拉延工序件,测量各处的板料流入量。由于左右门外板为对拼拉延,我们对单个产品的另外3侧均进行了测量,并和CAE仿真数据进行对比,如图2所示。

图2 板料流入量测量

测量发现门外板板料实际流入量与CAE仿真数据存在较大差异。门板上侧实际测量拉延工序件板料流入量为15mm,用AutoForm仿真的分析外板板料流入量为7.89mm;右侧实际测量拉延工序件板料流入量为6.5~7mm,用Auto Form仿真的分析外板板料流入量为4.23mm;下侧实际测量拉延工序件板料流入量为11~12 mm,用AutoForm仿真的分析外板板料流入量为8.13~8.73 mm。

表1 板料流入量对比 单位:mm

测量结果表明门外板各处的板料实际流入量均明显大于CAE仿真数据,初步说明产品在拉延工序成型是不稳定的,板料流入过多容易造成拉延不充分、产品减薄较小及塑形变形程度低[5]。

2.2 产品减薄分析

基于板料流入量分析结果及初步结论,对产品减薄进行测量分析。根据留取拉延工序件,对强度不足的区域剪取板料进行厚度测量。

图3 减薄率(厚度)测量

测量发现门外板凹陷处实际厚度为0.64mm,相比板料厚度0.65mm,此处减薄率1.2%;凹陷处仿真数据减薄率为4.7%,两者相差很大,说明拉延工序件拉伸不到位,板料塑形变形不充分,导致该处局部刚性弱。

2.3 优化方案与实施结果

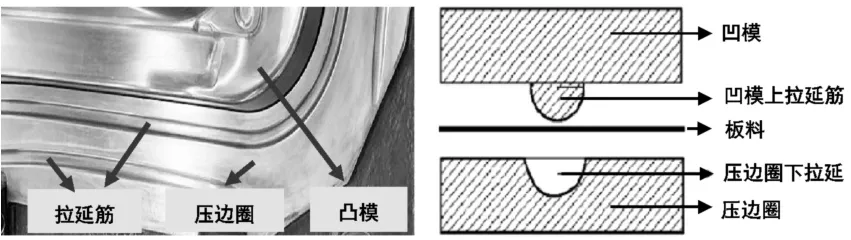

基于板料流入量及减薄率的分析,基本确定了门外板缓凹缺陷原因主要是板料流入过多,凹陷处减薄率过低,板料未能充分拉延[6]。进一步分析模具结构,主要原因可能是压边圈研磨不良,导致拉延筋与槽的间隙偏大、拉延筋系数较小[7]。为此,对压边圈进行补焊及进一步研合,减小拉延筋与槽的间隙,增大板料流入阻力,如图4所示。

图4 拉延模压边圈与拉延筋示意图

通过整改和实验,同样地留取整改后的拉延工序件进行减薄测量,取凹陷处一段产品,测量其厚度由0.64mm减至0.63mm,减薄率提升至3.1%,车门外板缓凹基本上消除,用手按压车门外板有明显硬化,说明产品强度得到显著提高。

3 结论

门外板类产品的强度是保证其外观质量及其它性能的关键因素,而板料在充分拉延时产生足够的塑形变形,可使产品强度得到增强效果。在实际生产中出现产品强度不足导致的缓凹缺陷时,为判断板料拉延是否充分,首先可对板料的流入量进行检测,然后再对其厚度即减薄率进行测量。结合AutoForm理论CAE分析与实际的对比,能够较快地找到此类问题原因,从而在指导模具工作调试时能够缩短调试时间、降低调试成本。