覆盖件型面拉延筋参数化设计系统

种 亮,孔垂品,周雄辉

(上海交通大学 模具CAD国家工程研究中心,上海 200030)

0 引言

汽车覆盖件多为空间自由曲面,其拉延成形是一个复杂的弹塑性形变过程,不合理的成形工艺参数、模具设计等很容易导致板料各处应力不均匀,从而造成零件不均匀变形,出现拉裂、起皱、回弹、厚度不均和变形量不足等缺陷[1]。在板料成形过程中,为控制材料的流动速度和流动方向,需要在压料面局部位置设置拉延筋。不同类型的拉延筋会造成板料形变区的形变程度大小和分布的不同,为了有效控制材料的流动,避免各种缺陷的产生,需要合理设计拉延筋的位置、形状和几何参数[2]。拉延筋截面通常采用圆形、矩形和三角形等简单形状;按照拉延筋闭合与否,也可分为环拉延筋和线型拉延筋;可以是单条也可以是多条,其所在位置通常由凹模口线在压料面向外偏置一定距离得到。

传统拉延筋设计主要依靠工艺设计人员手工进行,再利用有限元模拟软件不断地校核和优化设计方案,属于典型的试错方法。该方法不仅效率低,而且最终工艺方案质量稳定性差,严重依赖于设计人员的经验[3]。为此,国内外学者展开了广泛的研究,开发了许多拉延筋设计系统。Chung[4-5]采用垂直截面扫掠的方法进行矩形或者圆形拉延筋参数化建模,他设计的拉延筋无冲压负角的问题,并且非闭合筋的端头光顺处理也十分简单快速。但是其拉延筋控制点的选取过少,并没有完全覆盖拉延筋线上所有的控制点,可能会降低设计精度。最严重的是,当拉延筋中心线曲率变化复杂时,经常会出现整个曲面不连续的情况,甚至导致建模失败。熊洋等[6]提出了从建模到编辑修改的参数化设计方案,实现了拉延筋参数化设计。王振等[7]提出了面向自动化设计的拉延筋参数化建模方法,开发了拉延筋参数化设计系统,可以直接创建和编辑拉延筋,该种应用正交截面法创建的拉延筋不会出现冲压负角的问题。还有一些研究人员[8-9]提出了将有限元技术和多目标优化方法结合的方法来指导拉延筋的自动化设计。但是很多当前的研究方法中,拉延筋主要采用了等效拉延筋模型[10],只考虑了平面应变条件下板料流经拉延筋的形变模式,这样造成拉延模拟精度偏低[11]。由于汽车覆盖件形状复杂,存在很多非平面应变区域和变截面形状的拉延筋,在这些区域的板料形变不完全符合平面应变。采用真实的拉延筋模型,能准确反映拉延筋对板料的约束作用,有效提高拉延成形有限元分析的准确性,还可以直接用于拉延模具表面的数控加工,提升模具制造的效率。

本文研究开发了覆盖件型面拉延筋参数化设计系统。采用自适应的曲线离散方法得到拉延筋控制点,基于垂直截面完成拉延筋截面线的几何参数化设计,通过曲面扫掠结合端头光顺处理,创建了拉延筋曲面,实现了矩形、圆形和混合拉延筋的快速、准确的参数化建模。

1 拉延筋参数化模型与自动设计方案

1.1 拉延筋参数化模型

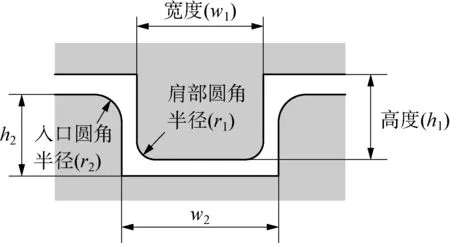

拉延筋的几何形状和参数,会影响板料流过拉延筋的流动形式,造成不同大小的拉延阻力。拉延筋几何形状是指拉延筋的截面形状,如图1所示,一般可分为圆形、矩形和三角形等。通常在企业生成中,拉延筋按照其所处位置不同,分为凸、凹筋,即凸模上的拉延筋叫筋;凹模上的则叫槽。拉延筋参数包括宽度(w)、高度(h)、肩部圆角半径(r2)和入口圆角半径(r2)4个参数。对于矩形筋来说,凹槽的宽

w2=w1+2t+2g

(1)

凹槽的高

h2=h1+t+g

(2)

其中,w1为凸筋的宽;h1为凸筋的高;t为板料厚度;g为凸凹筋间隙值。对于不闭合筋,还要加上端头长度。在企业生产中,实际使用拉延筋时,需要设计凸凹筋配合使用,以达到使零件特定形变的目的,所以凸凹筋的中心线一定处于相同位置。根据覆盖件的类型不同,通常会将拉延筋与几种常见的筋槽配合使用,例如矩形筋矩形槽、圆筋矩形槽等。

(a) 矩形

(b) 圆形

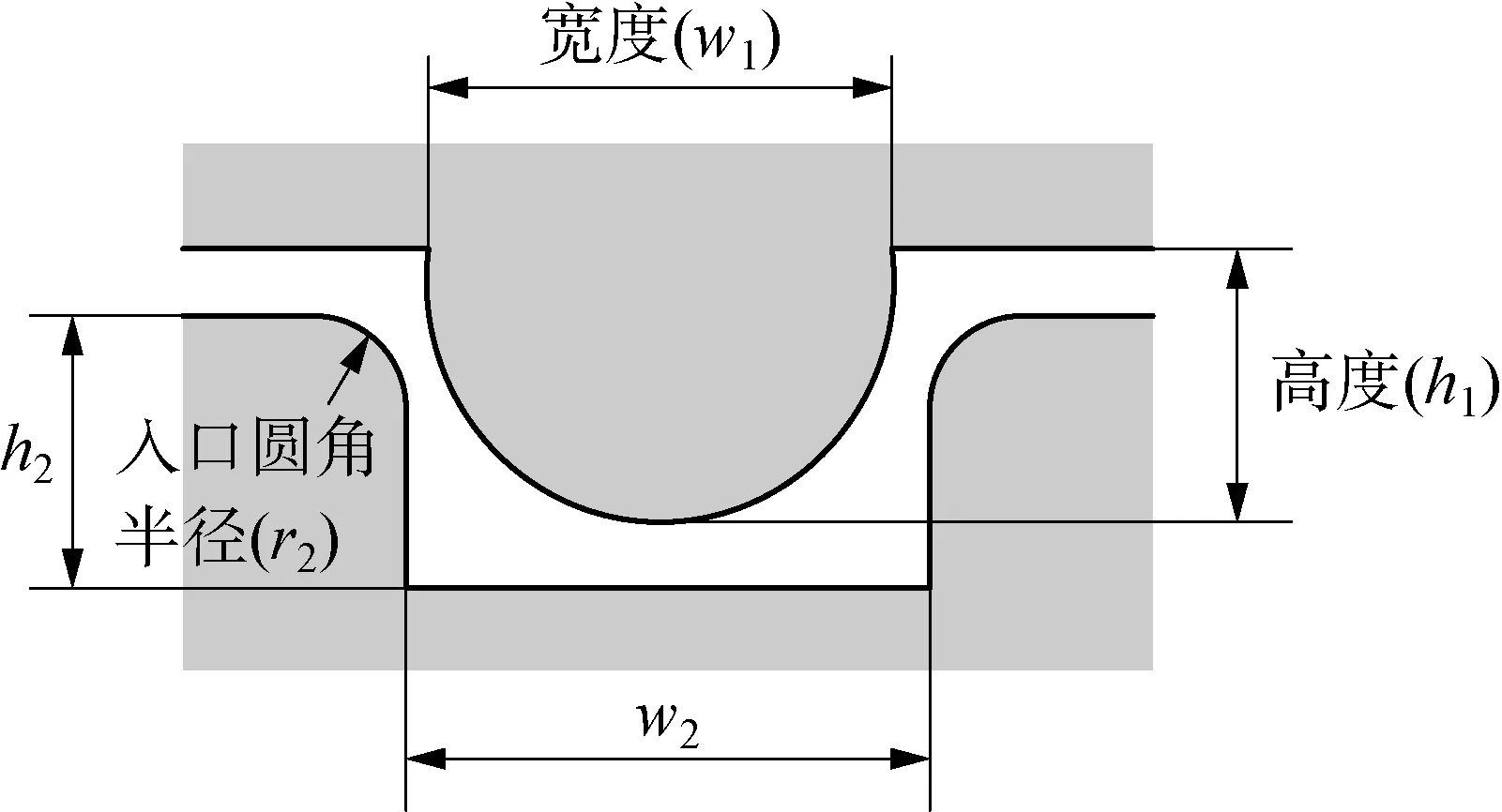

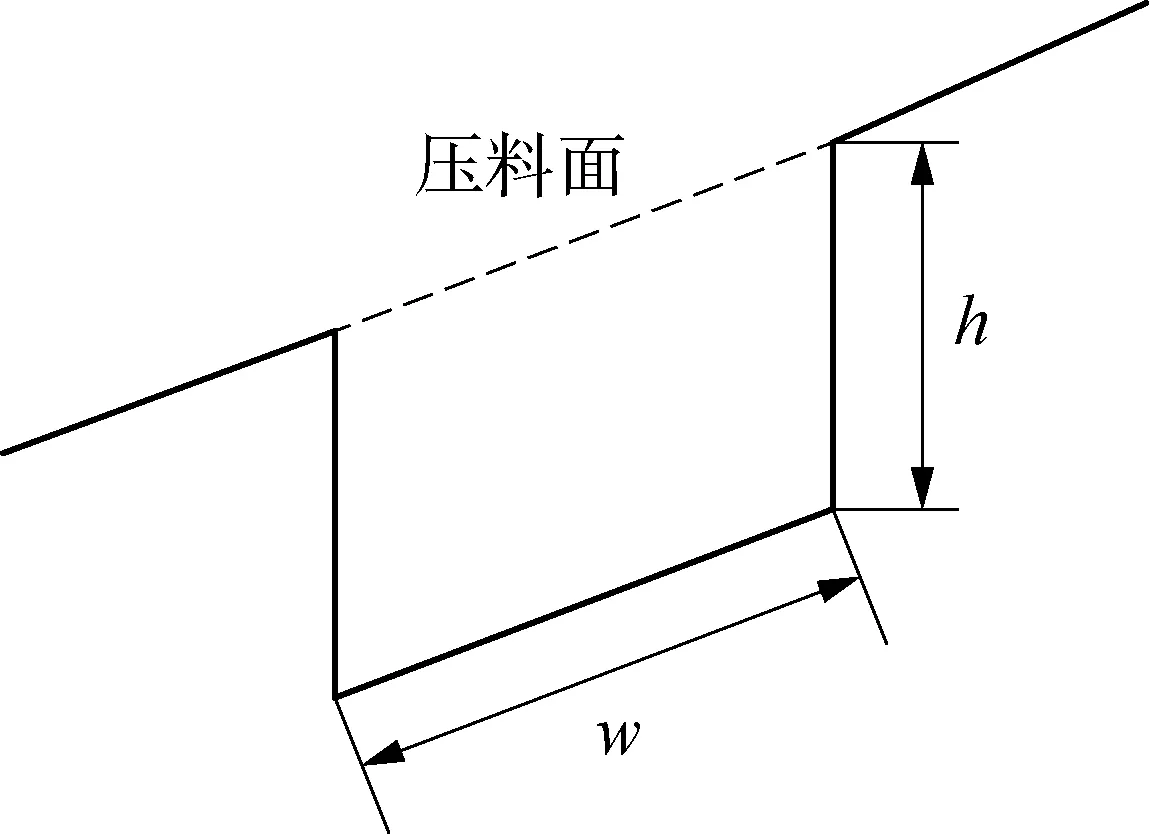

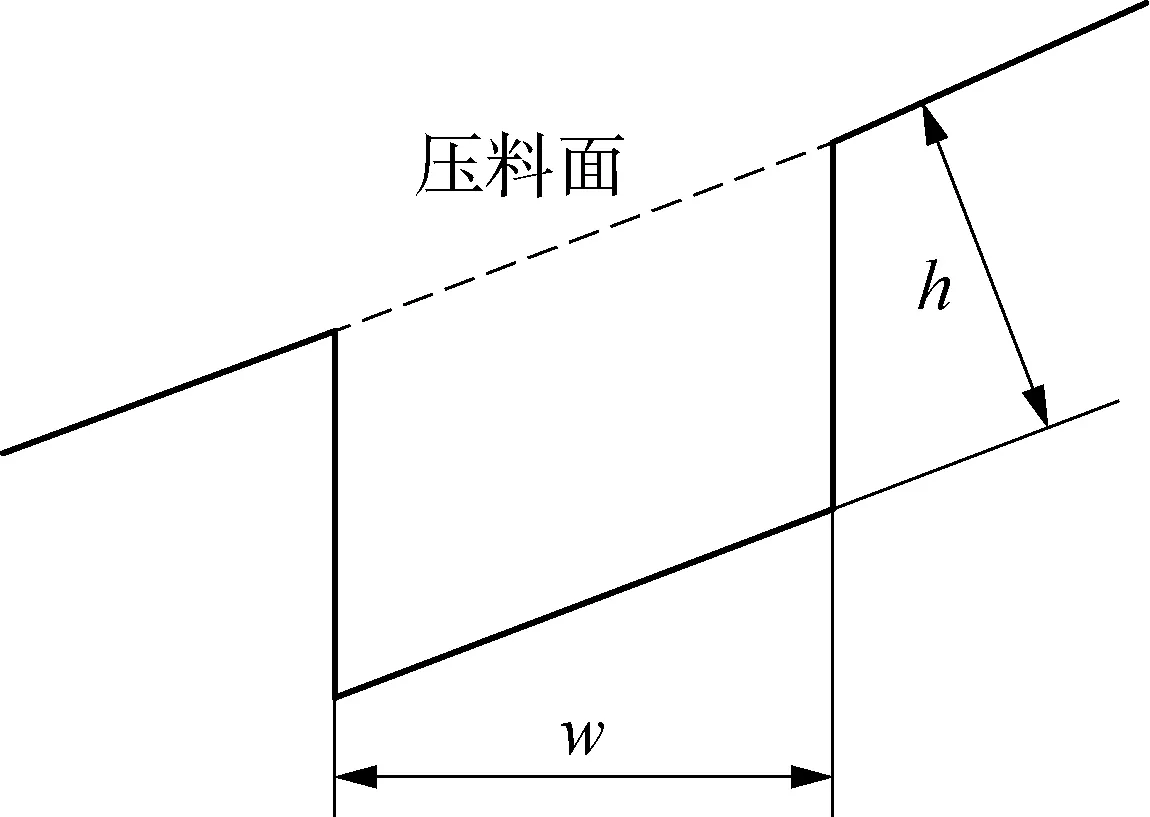

此外,关于在曲面压料面上拉延筋的几何参数存在两种不同的定义,如图2所示。第一种定义拉延筋沿着冲压方向的高为高度,拉延筋槽的长度为宽度,如图2(a)所示;第二种定义垂直于拉延筋槽底部的高为高度,沿着水平轴的水平长度为宽,如图2(b)所示。本文采用比较通用的第二种方式。

(a) 拉延筋沿冲压方向为高

(b) 垂直拉延筋槽底为高

1.2 拉延筋自动设计方案

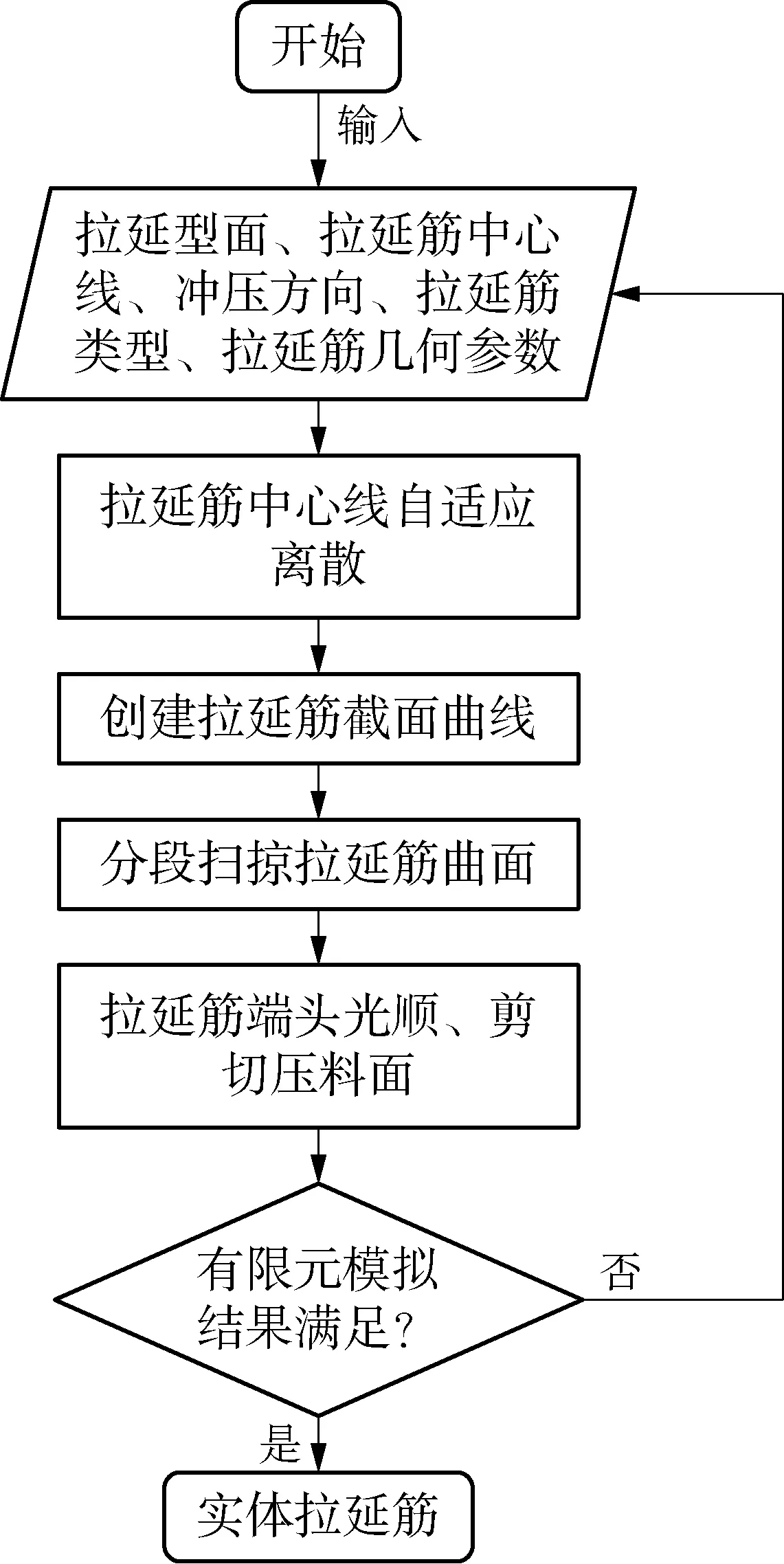

假设冲压方向、拉延筋中心线和压料面已知,提出了一种拉延筋自动化参数建模方案,流程如图3所示,可以同时保证拉延筋建模的速度和精度。

图3 拉延筋几何建模的流程

首先采用自适应的拉延筋中心线离散方法将中心线离散为一系列控制点,即生成拉延筋截面线所在的位置点。通过分析每个控制点的空间信息,得到该点下的局部坐标系和垂直截平面。根据用户指定的该点的截面参数(拉延筋高、宽、高度余量等)和截面类型,利用坐标变换可以得到整体坐标系下的,截面线上端点的三维坐标。通过倒角等一系列操作得到每个控制点的截面曲线的形状,利用曲面放样分段创建实体拉延筋。最后对于非封闭的拉延筋,需要进行端头光顺处理和压料面裁剪,即可得到最终的实体拉延筋。

2 拉延筋自动化设计关键技术

2.1 拉延中心线自适应离散

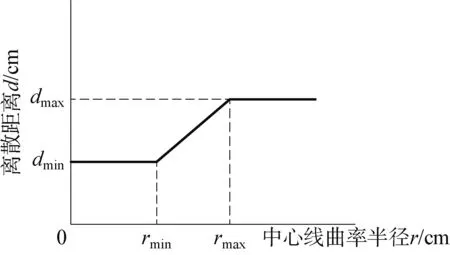

汽车覆盖件的轮廓尺寸通常较大,其拉延筋布置的数量也比较多,有直拉延筋、环拉延筋和斜拉延筋等,故其拉延筋线较长,曲率变化复杂。此外,在同一段拉延筋中,也存在截面几何形状不同的拉延筋,它们在过渡部分的建模中会相互影响,这无疑增加了实体拉延筋建模的复杂性。在采用分段构建实体拉延筋的过程中,若离散距离取得过大,会造成在曲率半径小的地方建模精度过低;若距离取得过小,则建模速度会降低。为了同时保证拉延筋的建模速度和精度,在离散得到拉延筋型质点的过程中,建立拉延筋线曲率半径和离散距离的函数映射关系,如图4所示: 当曲率半径小于最小曲率半径rmin时,离散距离保持恒定的最小值dmin;当曲率半径在rmin~rmax之间时,采用线性插值的方法,得到不同的离散距离d;当曲率半径大于于最大曲率半径rmax时,离散距离保持恒定的最大值dmax。因此,当离散直线拉延筋或者其他拉延筋的直线部分时,由于拉延筋线比较平滑,拉延筋线的离散距离较大;而在弯曲部分,离散距离自动减小。该拉延筋线自适应的离散方法能较好地平衡拉延筋建模速度和精度。

图4 离散距离和中心线曲率半径的关系

2.2 拉延筋垂直截面线的生成

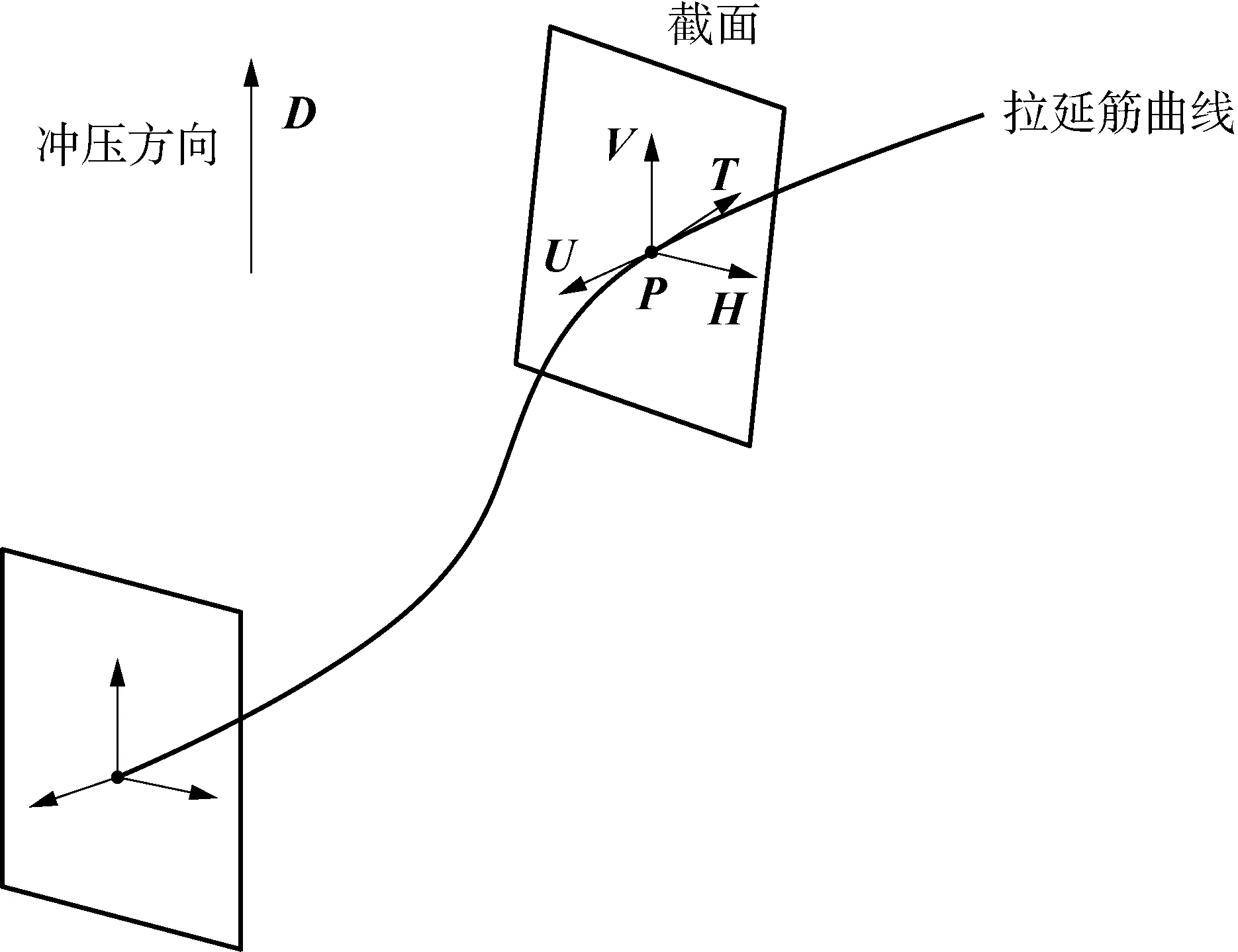

本系统采用全参数化的拉延筋截面曲线来控制真实拉延筋的形状,如图5所示: 拉延筋中心线上的一点P,该点局部直角坐标系坐标轴为H,V,U,其中V定义为拉延筋截面线所在的局部坐标系的y轴;H定义为冲压拉延方向单位矢量D和拉延筋中心线在P点的切向矢量T的叉乘;U定义为冲压方向与H的叉乘,即:

(3)

(4)

图5 拉延中心线上控制点P的截平面

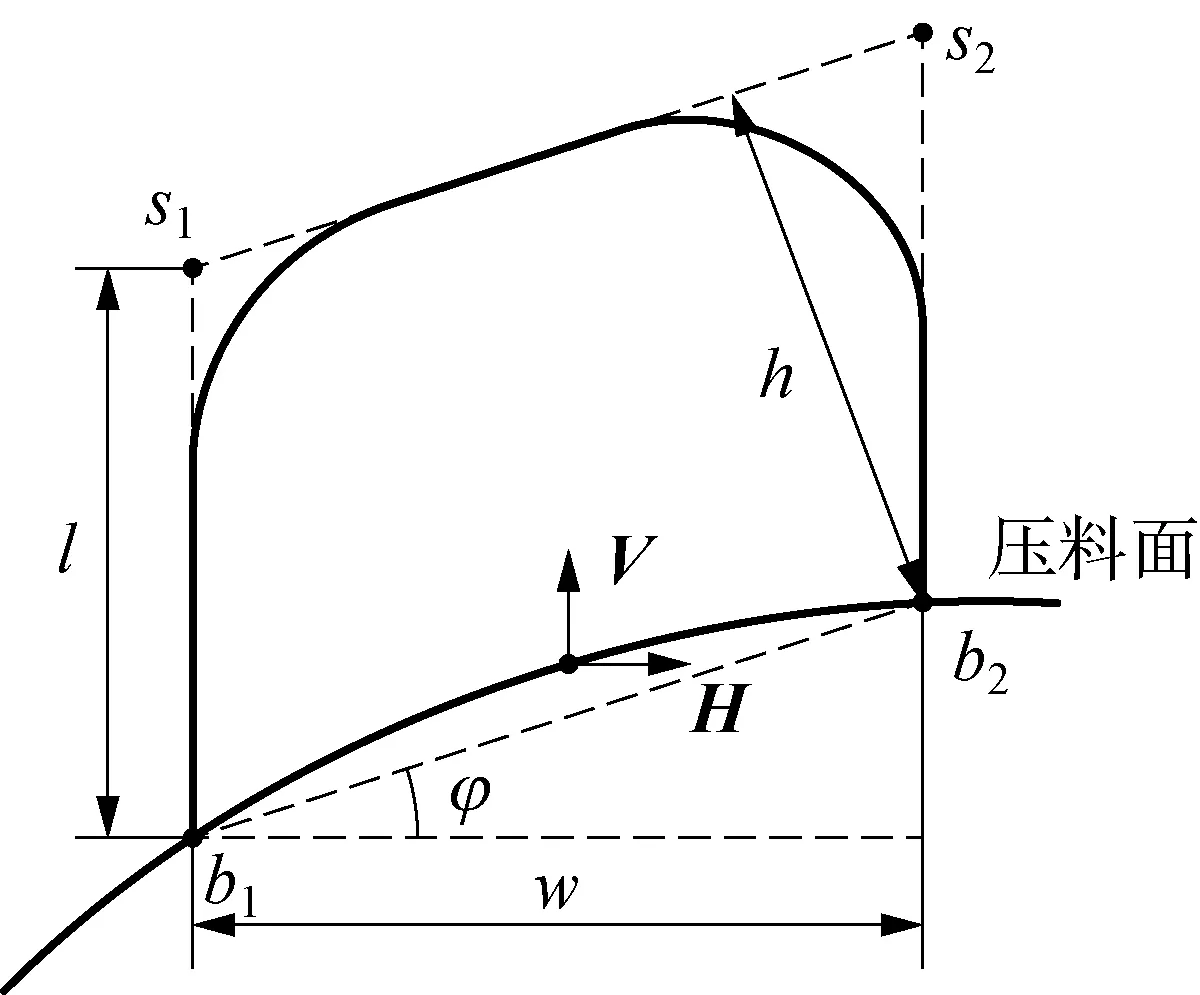

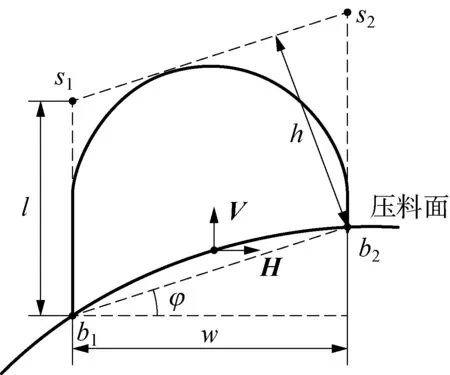

如图6所示: 一个拉延筋截面线由4个边界点定义,分别为b1,b2,s1,s2;其中,b1,b2通过投影在压料面上确定:

(5)

(6)

(a) 矩形拉延筋

(b) 圆形拉延筋

其中,proj(|·)为沿着(·)方向在压料面投影。为了避免创建的拉延筋存在着冲压负角的问题,拉延筋肩部的s1,s2点通过沿着V方向移动距离l得到,即:

s1=b1+l·V

(7)

s2=b2-l·V

(8)

由上可得:

(9)

φ为V与水平轴的夹角。通常由于压料面不是平面,所以l大于拉延筋实际的高。

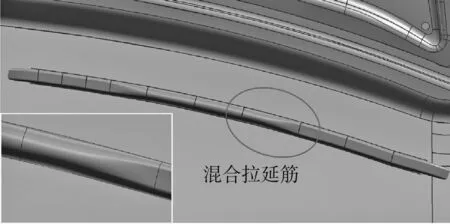

2.3 混合拉延筋的生成与过渡

在拉延变形比较复杂的变形区域,通常需要在同一条拉延筋上的不同段产生不同的拉延阻力。除了修改对应拉延筋的宽、高和圆角半径等参数外,还可以采用不同类型的拉延筋,所以经常会出现创建不同截面形状的混合拉延筋。本系统通过截面形状控制拉延筋类型,在需要过渡的部分,采用不同类型的拉延筋截面线控制混合拉延筋的生成与过渡,同时还采用曲面扫掠技术生成拉延筋,该方法可以克服不同截面类型拉延筋的光滑过渡问题,提高拉延筋创建的灵活性。

图7是利用本方法创建的圆形和矩形拉延筋混合筋的实例,中间拉延筋截面线为圆形而两端拉延筋截面线为矩形,所以拉延筋中间部分为圆形拉延筋,而两端均为矩形拉延筋。将不同拉延截面线结合拉延筋位置中心线作为控制方法,采用NX自带的曲面扫掠完成不同类型拉延筋的过渡,可以看出生成的各段拉延筋曲面质量好,过渡区域水平相切过渡,证实了该方法的有效性。

图7 混合拉延筋创建实例

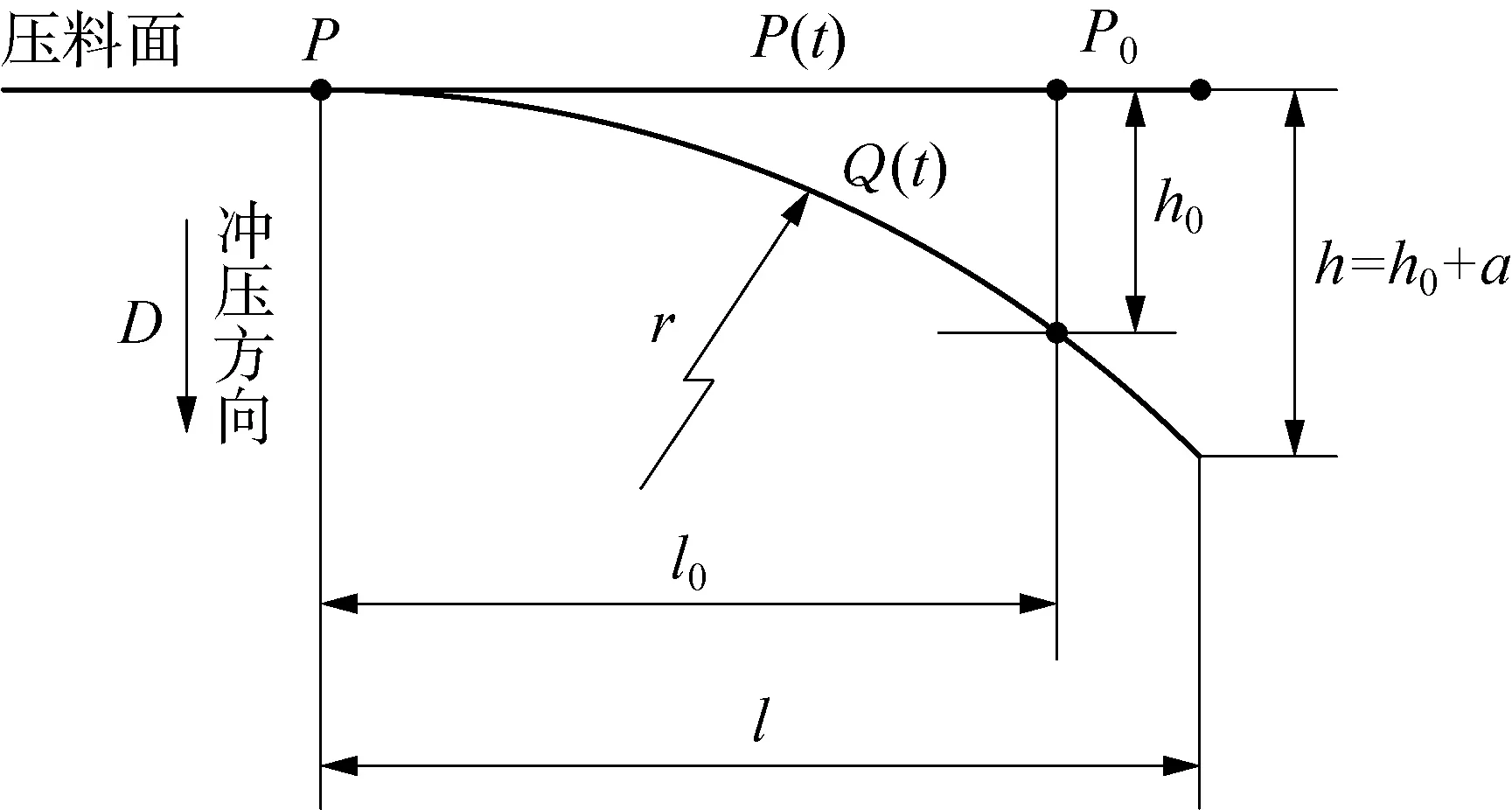

2.4 端头光顺设计

对于非闭合的拉延筋来说,拉延筋端头的光顺也是十分重要的。为保证拉延筋与压料面的平滑过渡,以图8所示的平面料面上的拉延筋为例,来说明本系统采用的拉延筋端头光顺方法。图8中,在距离拉延筋端点P0长度的P点,创建一段与原来端头拉延筋中心线P(t)相切的曲线Q(t),代替原来的拉延筋端头曲线。

图8 拉延筋端头光顺处理示意图

根据设定的端头的长度和拉延筋的高度,新的端头曲线Q(t)的半径

(10)

(11)

其中,h=h0+a,a为高度的余量,对于平面压料面上的拉延筋,a=0;其他大部分情况,拉延筋通常被布置在曲面压料面上,故a>0,由于压料面的曲率不是特别大,所以通常a取10~20。图9为利用本系统采用的光顺方法,创建实体拉延筋的端头图。由图10可知: 拉延筋的端头与压料面平滑过渡,符合实际的需求。

(a) 矩形

(b) 圆形

3 系统实现与误差分析

3.1 系统实现

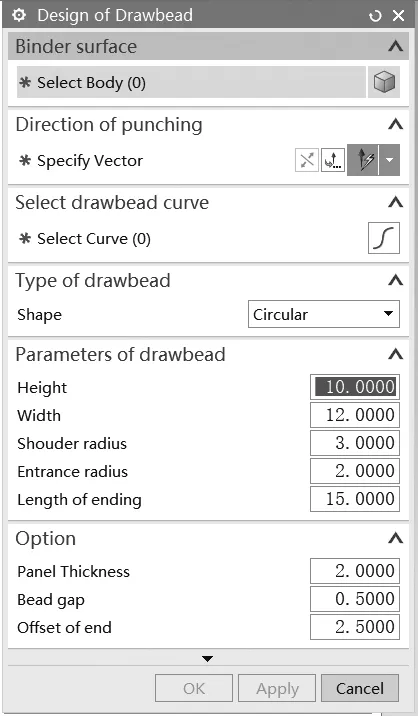

为了验证所提出方法的可行性,基于NX 11.0平台,采用NX的二次开发技术,开发了覆盖件型面拉延筋参数化设计系统。该系统可以用于矩形拉延筋和圆形拉延筋的自动生成,且参数设置简单,并进行了大量的汽车覆盖件拉延筋建模的测试,所得实体拉延筋质量好。图10为拉延筋设计系统界面,该系统界面包含压料面、冲压方向、拉延中心线和拉延筋类型的选择输入、拉延筋几何参数输入,和板料、端头长度和尺寸公差的设定。

图10 拉延筋设计系统界面

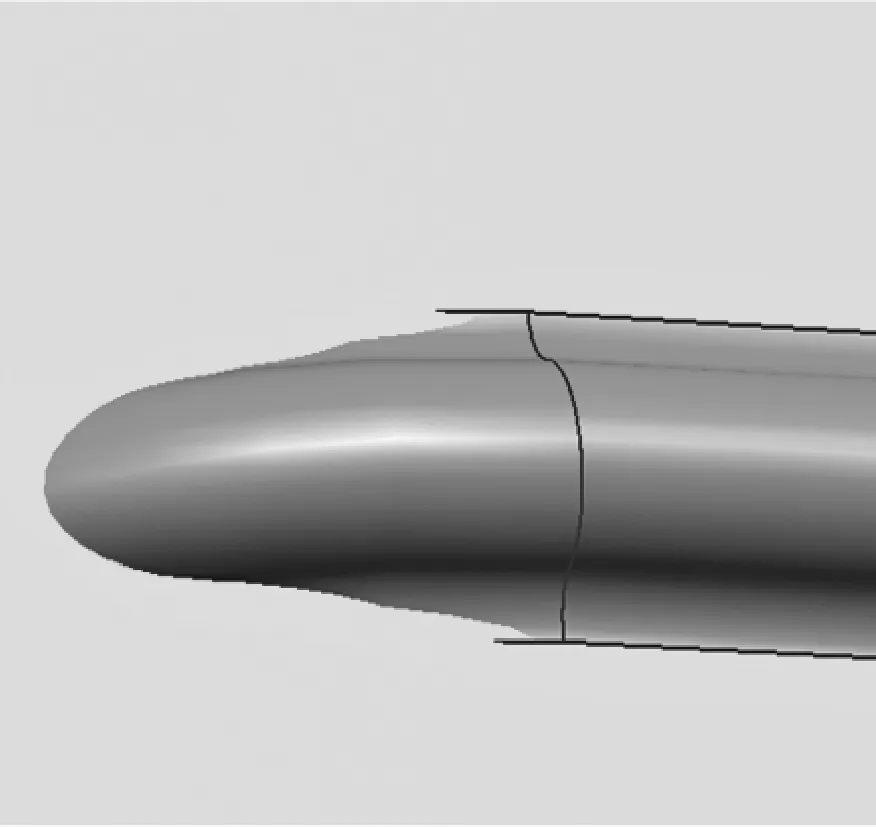

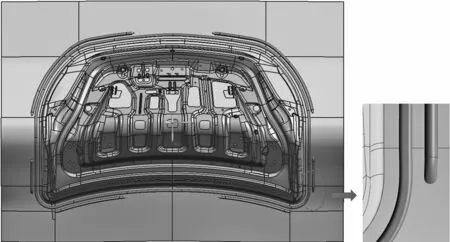

图11 拉延筋设计实例

图11展示了使用本系统生成的某汽车后盖内板拉延型面实体拉延筋的三维几何模型,该建模过程只需要简单的几步人工交互,建模时长仅需数分钟。该模型的拉延筋包括1段环矩形拉延筋、2段直线圆形拉延筋、4段斜圆形拉延筋。该拉延筋面光顺,无冲压负角,可直接用于拉延模面设计、实体拉延筋的有限元模拟和拉延筋的计算机数字控制机床(computer numerical control, CNC)加工。该实例验证了本系统的实用性和有效性。

3.2 误差分析

采用本系统创建的实体拉延筋的真实高度和给定的值存在一定的偏差,压料面的曲率半径越大,其误差越大。如图12所示: 假设在拉延筋中心P处,压料面为凹曲面,那么真实的拉延筋的高度比实际设定的拉延筋高度小,最大误差为:

(12)

其中,r为在压料面上点P处的曲率半径;θ为曲线倾角。相反,如果点P所在的压料面为凸曲面,那么拉延筋实际的高度比设定的拉延筋的高度大。但在实际案例中,高度偏差可以忽略。假如曲率半径r为600 mm,倾角θ为20°,拉延筋高为6 mm,则最大的高度误差仅为0.004 mm,所以在压料面不是很弯曲,且拉延筋线倾角不是很大的情况下,其产生的高度误差是非常小的,可以忽略。

图12 拉延筋高度误差

4 结论

本文分析了汽车覆盖件拉延筋的设计方法,提出了基于垂直截面的分段截面线放样曲面的拉延筋建模方法,该方法准确度高,稳定性好。开发了实体拉延筋设计系统,用大量的实例验证了方法的正确性和系统的可行性。该系统能方便、准确地生成各种类型的拉延筋,拉延筋表面质量高、端头光顺,混合筋过渡段平滑,可以直接用于实体拉延筋的有限元仿真和制造,有效地提高了覆盖件拉延筋设计的效率。