基于Moldflow的车灯密封条成形分析及模具设计

徐超辉

(天津职业技术师范大学,天津 300222)

0 引言

随着计算机技术的普及,机械制造领域分析、设计类软件得到了广泛的应用,传统的生产过程也被更加高效、智能的现代生产工艺所取代。以模具行业为例,模具是工业生产的基石,素有“工业之母”的称号,现代模具生产的各工艺环节被精确分成数值模拟、结构设计、加工制造和售后维护等几个部分,技术人员在相对应软件的辅助支持下,可以较之过去更为有效地掌控模具的生产周期和加工质量,完成更加复杂模具的生产。

汽车制造业是模具应用的最典型代表,车身、内饰等产品均由不同类型的冲压和注塑模具生产得到。随着绿色制造、经济制造的理念不断深入,车身轻量化的设计要求被各大汽车生产企业所采用,越来越多的金属零件被塑料产品取代,而这种取代也正在由内饰件向外饰件和车身件发展,例如某些汽车的翼子板已经实现塑料轻量化[1]。因此,塑料注塑模具成了汽车相关产业的新增长点。

本文对某车灯密封条零件的模具设计进行了研究,在详细描述零件复杂特征的基础上,综合分析了模具的结构布局,并运用Moldflow软件分析零件充填、保压及翘曲变形等过程,在三维设计软件中设计可实现全自动脱模的塑料注塑模具,给同类型产品的模具设计提供参考解决方案[2]。

1 零件结构分析

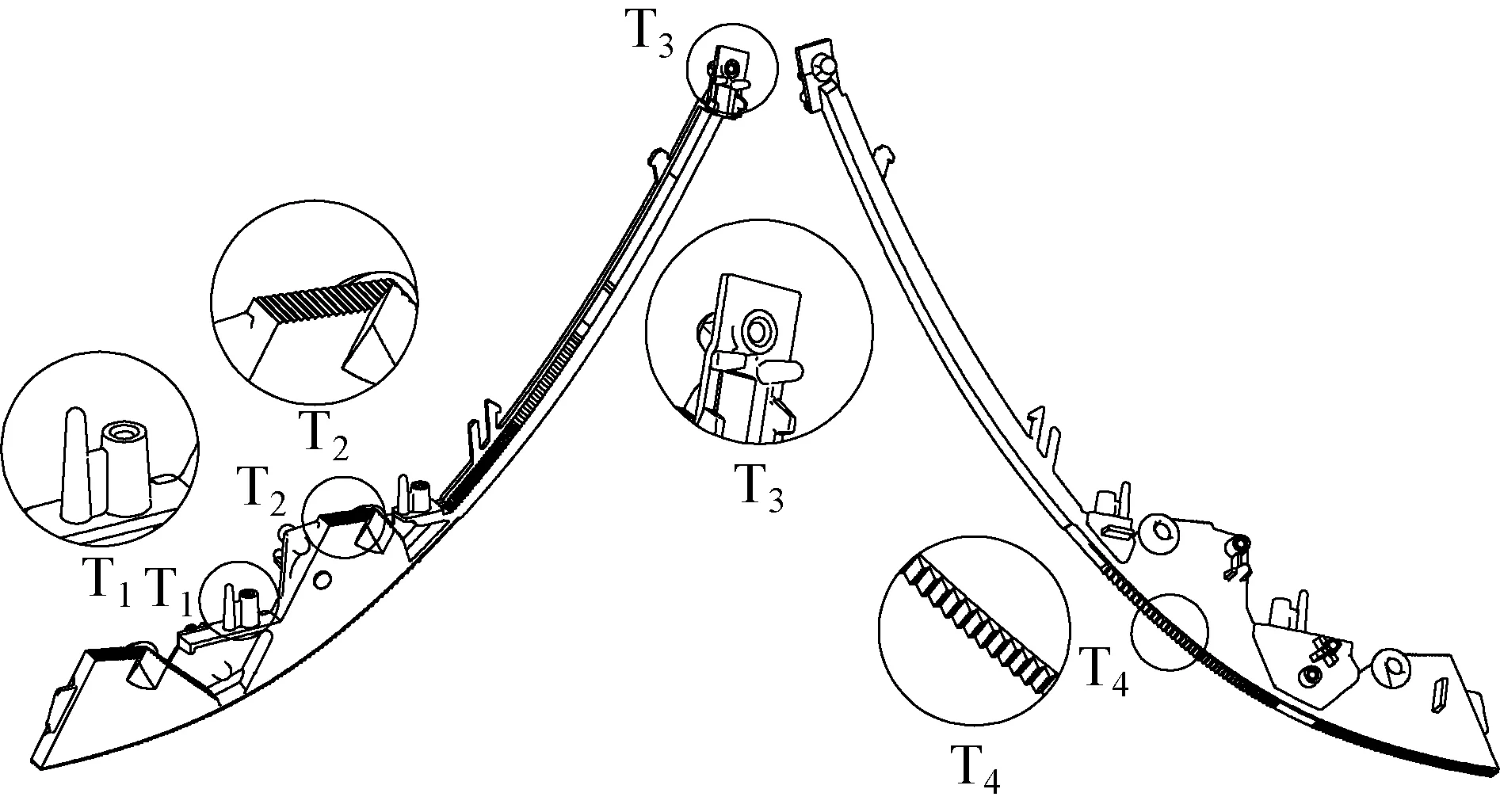

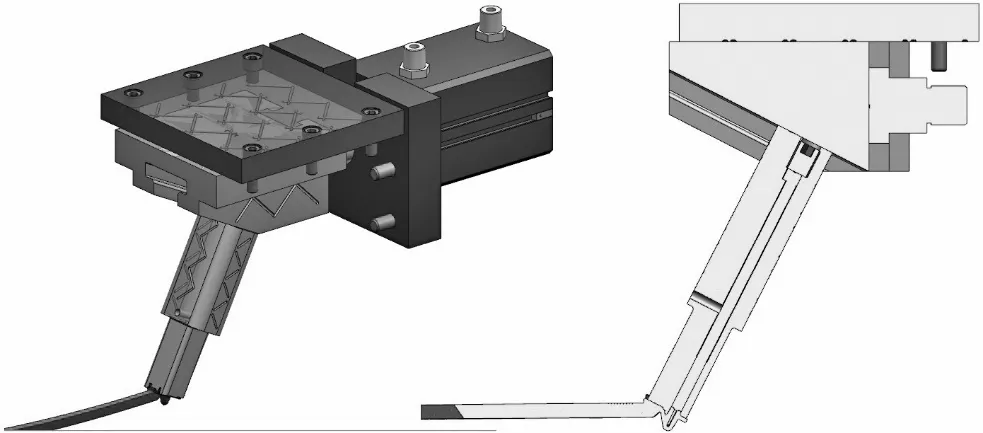

车灯密封条零件如图1所示,为镜像对称的两件产品。成形表面要求质量较高,无熔接痕。根据零件使用性能的要求,选用了聚碳酸酯(PC)材料,这种材料具有较好的光学性和耐热老化性。零件表面特征较多,主要包括凸台、侧孔、倒扣位、波纹面等。T1为两处侧孔及侧向凸台特征,轴线方向高度约13 mm,T2为3处外侧波纹面,T3为端部斜孔及凸台特征,T4为内侧波纹面。本套模具的设计难点在于确定各特征的分型及脱模结构,并由此决定模具内各机构的合理布局。这些问题的解决,需要在分析塑件每个局部区域的构造特点后,才能找到合理的解决办法[3]。

图1 零件图及特征解析

2 模具结构设计

2.1 模具整体分析

零件整体呈扁平条状,平均壁厚约为2.57 mm,其中主要平面位置壁厚均匀,约为7 mm,可采用直角口或侧面矩形浇口注塑成型。考虑零件内外侧面特征较多,且多为外观面,故本套模具选用一模两腔、热流道冷浇口的成型方案。

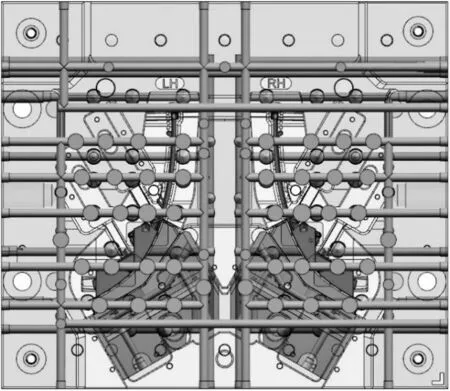

2.2 模流分析

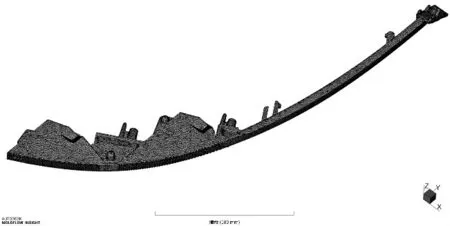

在模具三维设计前对零件进行模流分析,能有效提高设计的成功率,缩短生产周期[4-5]。通过Moldflow软件的有限元算法可以得到模具充填、保压等精确模型,并预测翘曲变形、熔接痕、气穴等可能存在的注塑缺陷。本零件采用.prt(UG文件)格式直接导入Moldflow,选用3D网格单元,基于网格诊断和修复操作,模型划分结果如图2所示。

(a) 整体图

(b) 局部放大图

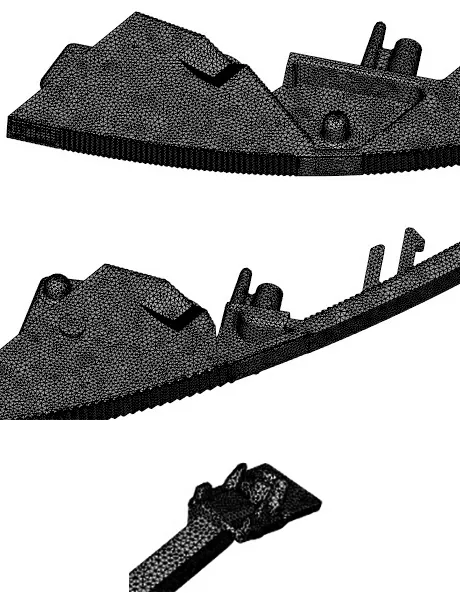

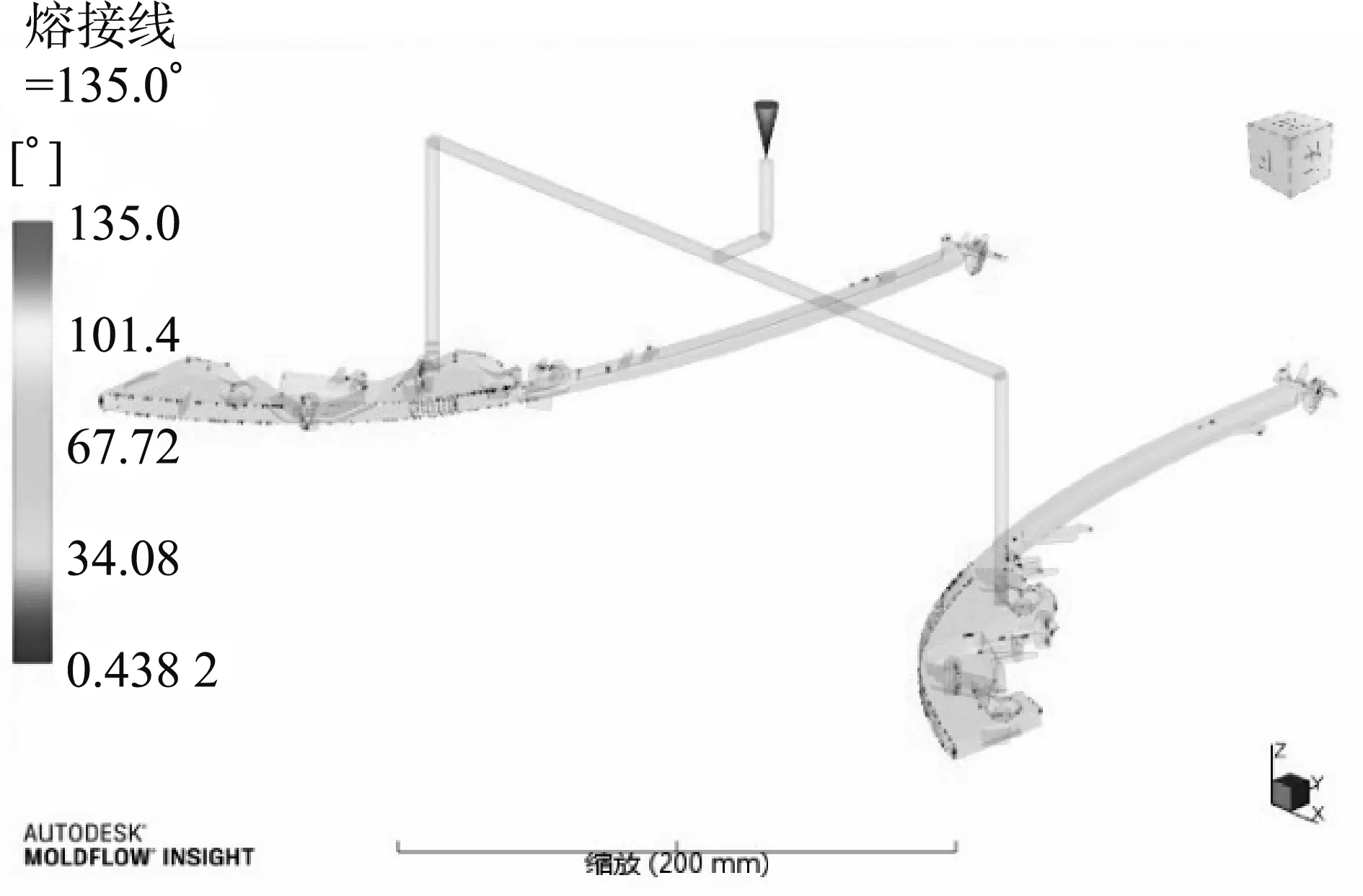

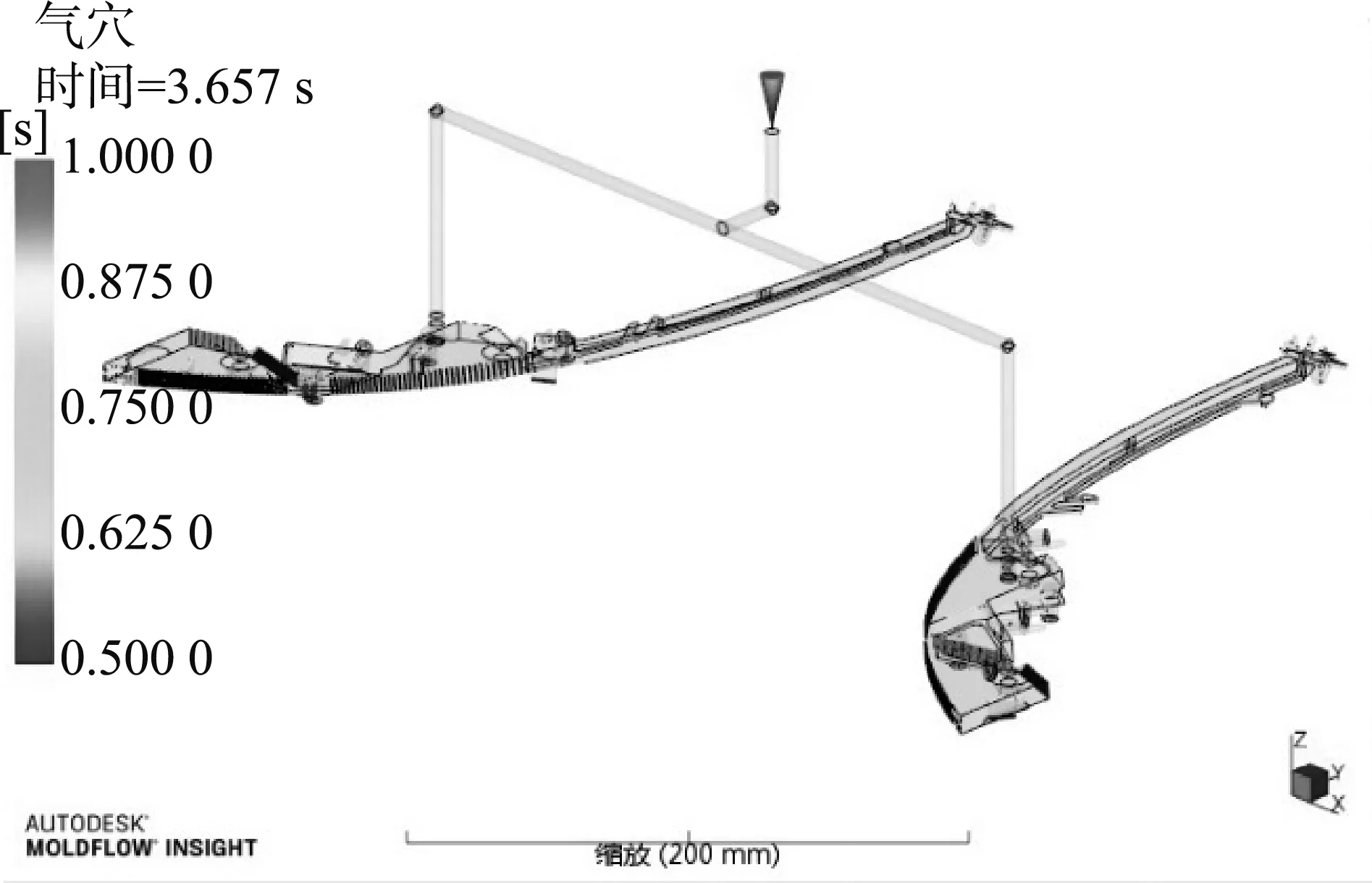

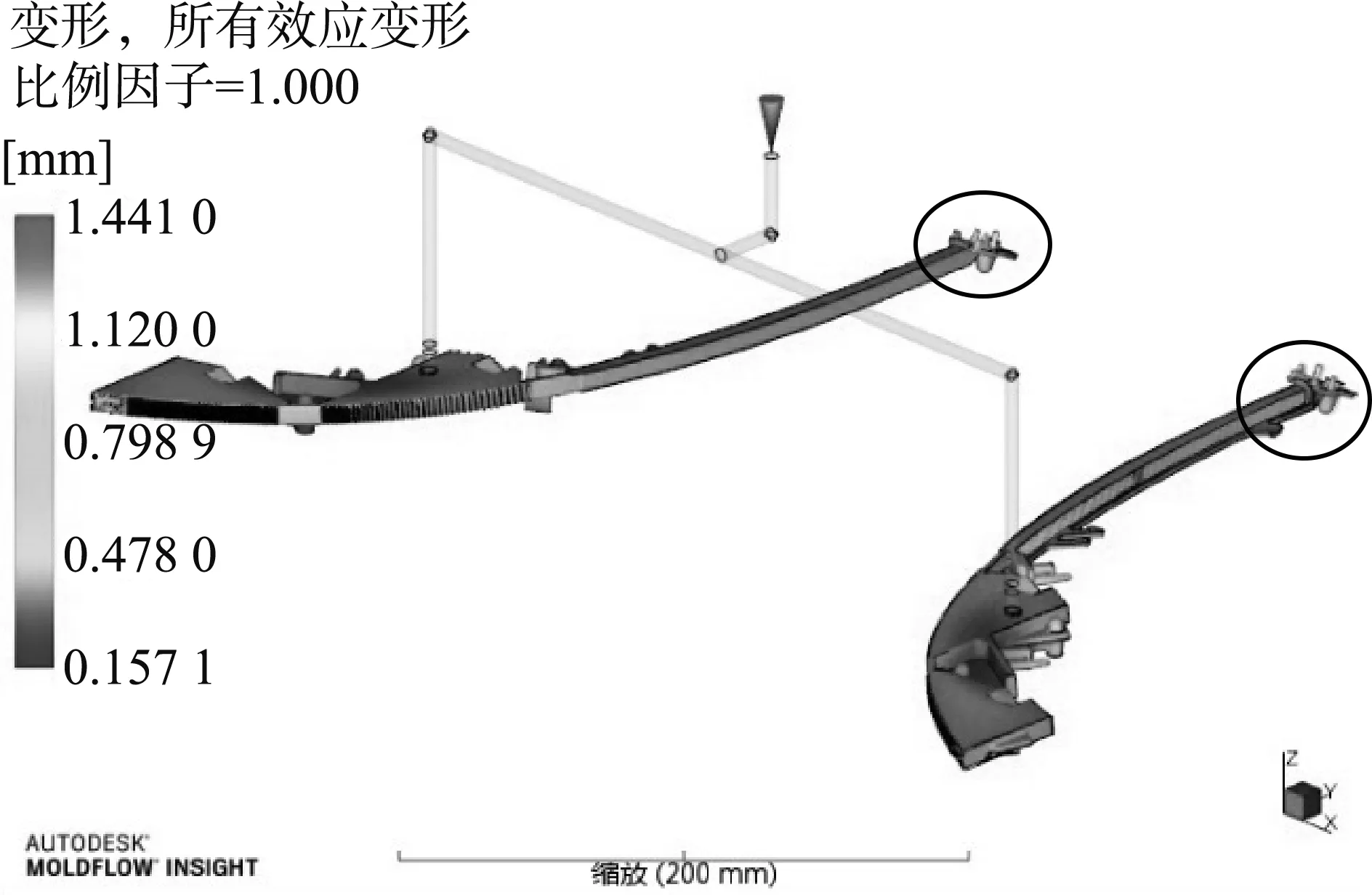

浇口定位在零件的质心位置,热流道喷嘴采用对称排列方式。注塑成型后,热流道冷浇口自动断胶,成品零件会与部分浇口凝料一同脱模。聚碳酸酯材料选择Kingfa Sci & Tech Co Ltd公司的JH830,注塑参数如表1所示。由分析结果(图3~图6)可知: 注塑充填时间约为3.657 s,在零件充填过程中,熔料流动没有分流交汇的现象,在主分型面方向,型腔内气体的排除也无孔、槽等特征阻碍,故熔接痕和气穴主要集中在零件充填的末端,如图4和图5所示。零件T3端部斜孔及凸台特征位置也在充填过程的末端,且该处零件厚度较薄,是翘曲主要发生区域,如图6所示。

表1 塑料注塑参数

图3 充填时间

图4 熔接线

图5 气穴

图6 翘曲变形

综上所述,在模具结构设计时应充分考虑零件末端的排气设计和整体均匀冷却,减低气穴、翘曲等缺陷带来的零件质量影响。

2.3 侧抽芯设计

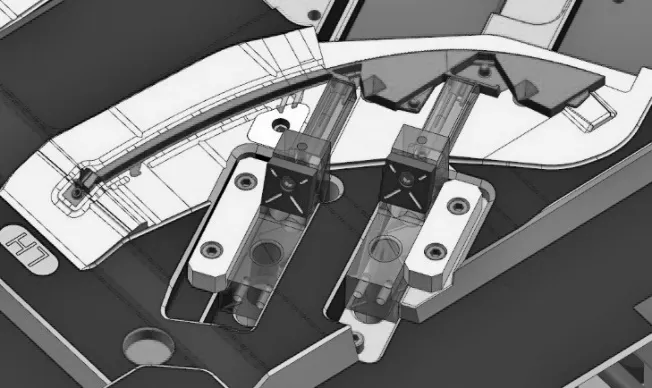

根据零件斜率分析可知,模具中需要设计4处侧抽芯机构。零件上T1位置开模方向与模具主分型面垂直,两处特征的圆柱凸台、深孔轴线方向相互平行,在布局侧抽芯机构时,可以不用考虑运动干涉问题。但两侧抽芯位置间距仅有48 mm,之间包含波纹面、凹槽等特征,无法设计成一体式抽芯结构,因此本套模具单独设计了两套抽芯零件,最终设计效果如图7所示。为了方便模具修配和后期维护,侧型芯与滑块为镶拼式结构。控制滑块运动的滑槽也由于尺寸的限制,设计成单侧压板形式。

图7 侧抽芯结构

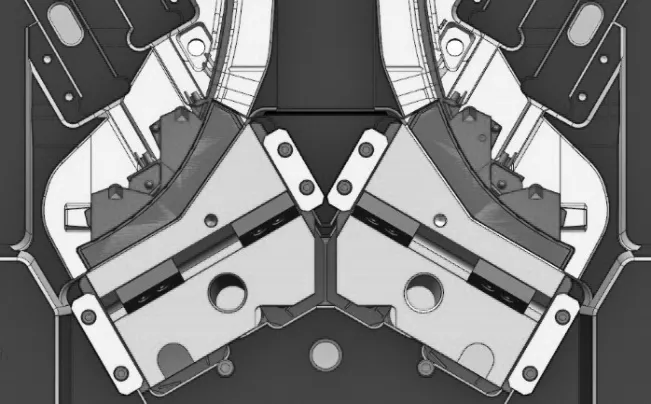

零件T3位置表面特征与T1类似,但所在平面与主分型平面呈27夹角,此处特征的成型是本套模具设计的难点。常规侧抽芯结构均采用斜导柱抽芯结构,由注塑机提供开模动力,斜导柱驱动模具滑块移动[6-7]。若该特征采用此类型方法成型,则结构的安装为倒装形式,即斜导柱固定于动模一侧,侧型芯设在定模一侧。此时,在主分型面分型前必须先抽出侧型芯,因此必须采用顺序分型机构,以保证主分型面分型时,塑件能完整地留在动模型芯上,这势必增加模具的复杂程度和成本,同时还与其他正向安装的侧抽芯结构相反,再次增加了模具在安装调试中的难度。综上所述,本设计采用了一套液压油缸驱动的侧抽芯结构,如图8所示。整个结构包括侧型芯、滑块、压板、感应式液压缸等主要部分,均设置在模具的定模侧。滑块上设有斜T型槽,槽底面与零件T3特征所在面平行。当液压缸活塞往复移动时,将带动滑块同步水平运动,侧型芯则在斜T型槽的作用下,沿斜槽做相对滑动,两个方向上的运动组合构成了侧型芯在斜面上的开模运动。本结构简单可靠,在实现运动要求的同时免去了诸多附加装置,并且没有传动间隙,运动平稳。

图8 斜面抽芯机构

零件T4位置波纹面经斜率分析,为正反双面扣位,无法用擦穿位成型,故设计成侧抽芯结构。为防止模腔内两相邻结构的开模干涉,两零件间的布局尺寸、滑块的抽芯移动距离和斜导柱角度等需要准确设计,最终的结果如图9所示。

图9 波纹面侧抽芯机构

2.4 温度调节系统设计

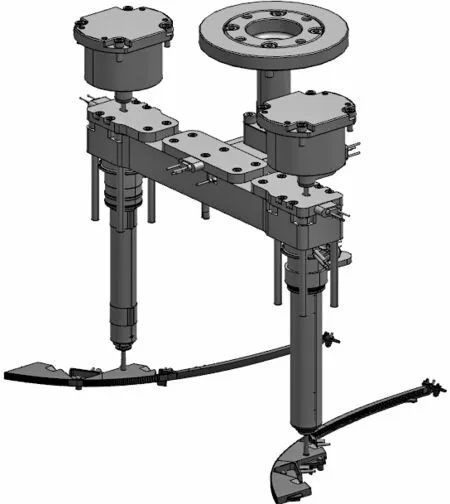

模具温度一般是指模具型腔、型芯及其他成型零件的表面温度,因为它们直接影响塑件的冷却速度和冷却效果。本套模具中温度调节系统包括冷却和加热两种方案,应当合理安各部分在模具本体中的位置。热流道系统的加热部分根据浇口位置,由热流道生产厂家定制,如图10所示。冷却水道的设计则取决于塑件的形状和壁厚,数量应尽可能多,直径尽可能大,围绕在成型塑件的周围,排列均匀一致[8]。本模具考虑零件的可加工性和干涉问题,型芯、型腔中均采用隔水板的冷却方式,冷却水道直径为14.7 mm,最终效果如图11所示。

图10 热流道浇注系统

3 模具工作过程

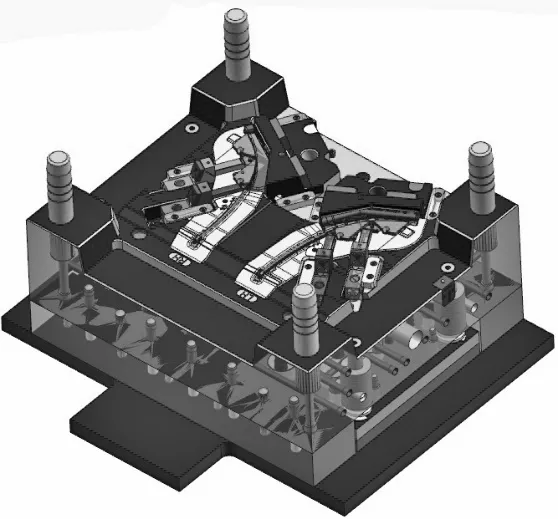

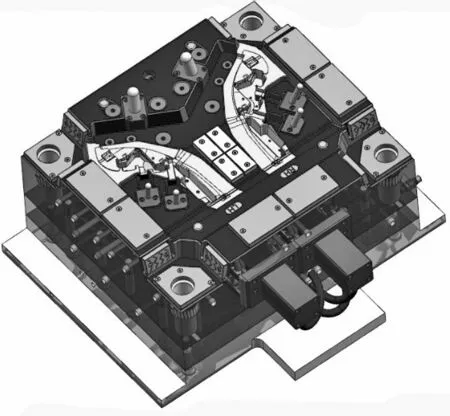

模具为两板模形式,结构如图12所示。聚碳酸酯塑料颗粒由注塑机熔化、加压、注射进入型腔后,经过保压冷却周期,模具开始开模行程。首先液压油缸接到开模指令驱动活塞平移,完成零件斜面上的抽芯分型。接着在注塑机作用下,模具动模部分进行开模运动,其他侧抽芯机构在机械力的作用下,分别完成各自分型。随后注塑机顶杆推动模具顶出系统将零件从动模部分脱出。最终模具顺序闭合,准备下一个注塑循环。

图11 冷却水道

(a) 动模三维图

(b) 定模三维图

4 结论

(1) 本套模具通过对零件结构和生产要求的基本分析,选择了注塑成型方案,再结合Moldflow软件的注塑分析,确定了各成型机构的设计细节。

(2) 本套模具共设计了4套侧抽芯分型机构,其中一套斜面抽芯采用了独立液压油缸作为动力源,在满足零件成型要求的基础上,大大简化了机械结构,使得模具的加工和装调难度降低。

(3) 模具内空间紧凑,部分滑块的滑槽采用了单侧压板结构。经实际生产验证,模具工作过程稳定,为类似结构的设计提供了解决方案,具有一定的参考价值。