片状铝粉的制备及其活性❋

殷求实 邓国栋 肖 磊 周 帅 鲁磊明 郁榴华南京理工大学国家特种超细粉体工程技术研究中心(江苏南京,210094)

片状铝粉的制备及其活性❋

殷求实 邓国栋 肖 磊 周 帅 鲁磊明 郁榴华

南京理工大学国家特种超细粉体工程技术研究中心(江苏南京,210094)

采用立式球磨机,在乙酸乙酯溶剂中对平均粒径14 μm的球形铝粉进行球磨,制备了具有高活性的片状铝粉。采用激光粒度仪和扫描电子显微镜(SEM)对铝粉球磨前、后的粒度及形貌进行了分析。用X射线粉末衍射(XRD)对铝粉球磨前、后晶型进行了表征,发现球磨2 h后,得到的粒径大小为1 μm的片状铝粉,其晶形与原料铝粉晶形一致。通过氧化还原滴定法测试了球磨前、后铝粉中活性铝的质量分数,分别为90.41%和98.42%。采用TG-DSC法对球磨前、后的铝粉进行了热反应特性研究,发现片状铝粉在480~980℃时,氧化增重84.8%,氧化反应活性明显高于原料铝粉。因此,铝粉片状化能够提高推进剂以及火炸药体系的能量。

球形铝粉;片状铝粉;制备;活性铝含量;氧化反应活性

引言

金属铝粉在推进剂及火炸药等含能材料中可以增加体系的能量、提高爆热、延长作用时间等,又因金属铝容易制备且其放热量高,因此,被广泛地应用在铝热剂、推进剂及发射药等含能领域中[1-2]。由于纳米金属铝粉的高活性及高热值,其在含能材料体系中具有更加广阔的应用前景[3]。

金属铝粉在常温常压下极易被空气氧化而在其表面形成一层致密的Al2O3薄膜。Al2O3薄膜在高温下仍然很稳定,在一定条件下能够防止内部活性铝的进一步氧化。超细铝粉因其较大的比表面积和较多的高反应活性位点,室温条件下更易被空气氧化,降低了活性铝的含量。当超细铝粉被添加到含能材料中后,由于表面稳定氧化膜的影响,不利于体系能量的提高[4]。而其表面的氧化膜通过常规酸碱不易处理,因此,通过球磨技术将球形铝粉片状化,同时能够将其表面的氧化膜去除。得到的片状铝粉具有较大的径厚比,其厚度为纳米尺寸,具有纳米铝粉的高反应活性[5];其粒径在微米范围内,具有微米铝粉的性质,粒子之间不易团聚结块,具有良好的分散性[6-7]。纳米铝粉的表面效应和小尺寸效应,使其具有很高的活性。熔点前氧化增重、初始氧化峰放热量以及初始氧化温度是纳米铝粉高活性的重要特征[8]。大量的不饱和键存在于球磨后的片状铝粉表面,而且由于片状铝粉的径厚比较大,球磨后比表面积变大,能够吸附更多的带电粒子,所以球磨后的片状铝粉表现出较高的反应活性[9]。Valliappan等[10]认为点火延迟时间、表面燃烧速率能够有效地反映纳米铝粉活性的高低。姚二岗等[11]以纳米铝粉中活性铝含量、初始氧化峰放热量以及初始氧化温度等热反应参数来评价纳米铝粉的活性。

本文采用立式球磨机对球形铝粉进行球磨,通过氧化还原滴定法测试球磨前、后铝粉中活性铝的含量,并研究了片状铝粉氧化反应中的热反应特性。通过球磨铝粉来提高铝粉中活性铝含量及铝粉的氧化反应活性,进而达到提高含铝炸药及推进剂能量的效果。

1 试验

1.1试剂与仪器

原料:铝粉(Al),粒径14 μm左右,由245厂提供,工业级;乙醇、乙酸乙酯,国药集团化学试剂有限公司,分析纯;硬脂酸,上海化学试剂公司,分析纯;硝酸铁,西陇化工股份有限公司,分析纯;高锰酸钾、硝酸,上海凌峰化学试剂有限公司,分析纯。

仪器:Bruker D8 Advance型X射线粉末衍射(XRD)仪;S4800型扫描电子显微镜(SEM);Malvern Master Sizer激光粒度仪;TA Model Q600热重-差示扫描量热(TG-DSC)分析仪。

1.2片状铝粉的制备

分别以立式球磨机球磨时间、溶剂为变量进行试验。将氧化锆球磨珠、球形铝粉、溶剂和助磨剂装入陶瓷球磨釜中进行球磨试验,每隔1 h取一次样,得到不同条件下的片状铝粉。球磨试验结束后,将样品冷冻干燥。

1.3活性铝含量的测定

称量一定质量的球磨前、后的铝粉于锥形瓶中,加入过量的硝酸铁的醇溶液使二者充分反应,然后用标准酸性高锰酸钾溶液进行滴定,通过记录消耗高锰酸钾的体积来计算铝粉中单质铝的含量。

1.4热反应特性研究

采用TA Model Q600热重-差示扫描量热分析仪,在20~1 000℃,升温速率20℃ /min,空气气氛条件下对球磨前、后的铝粉进行热反应分析。从初始氧化峰放热量、起始氧化温度及熔点前氧化增重等方面对球磨前、后的铝粉热反应特性进行对比[8]。

2 结果与讨论

2.1片状铝粉制备工艺的选择

球形铝粉球磨破碎过程包含成饼、薄化和破碎3个阶段。球磨的转速应控制在800~1 100 r/min之间,转速过低,冲击力不足以将铝粉延展为片状;转速过高,将会使铝粉的边缘不光滑[12]。由于金属铝粉非常活泼,在球磨时应首先选择不易与铝粉反应的溶剂,因此,选择乙酸乙酯和乙醇作溶剂。从图1可以看出,通过乙醇球磨铝粉4 h后,铝粉的氧化反应活性最高,在520℃附近出现明显的增重,480 ~980℃氧化增重40.9%;而球磨2 h后的铝粉在此温度范围内氧化程度最低,当温度达到585℃时才开始氧化,升温至980℃后只有很少量的铝粉反应。从图2可知,以乙酸乙酯为溶剂,球磨2 h后得到的铝粉的氧化反应活性最高,当升温至490℃时就开始氧化,480~980℃范围内与空气反应最彻底,铝粉增重84.8%。

综合各种条件,应以乙酸乙酯为溶剂,球磨时间2 h左右,转速控制在800~1 100 r/min,此时能得到高氧化反应活性的铝粉。

2.2铝粉的粒度及形貌分析

球磨后铝粉及原料铝粉的粒度分布如图3所示。从图3可知,原料铝粉平均粒径d50为13.960 μm,粒度分布很窄;球磨后铝粉的平均粒径d50为1.142 μm,部分颗粒处于纳米尺寸范围内,但仍然有小部分铝粉颗粒处在10 μm左右,这主要由于球磨过程是在立式球磨机中进行的,部分铝粉在球磨过程中沉降在球磨釜底部,没有得到充分的球磨。

如图4的SEM所示,原料铝粉的颗粒分布较为均匀,粒径约14 μm,绝大部分颗粒呈类球形,单个粒子表面比较粗糙,是一层致密的Al2O3膜;而通过球磨,能够将铝粉表面的氧化膜去除并将铝粉片状化,球磨后的粒子呈现层状碎片,层状碎片通过与氧化锆珠的不断摩擦挤压,逐渐断裂为粒径更小、厚度更薄的片状铝粉,其粒径为1 μm左右。随着研磨的开始,不断有新生的活性铝表面裸露出来,球形铝内原本平衡的价键体系被打破,球磨后比表面积增加,能够吸附更多的带电粒子,粒子处于亚稳定状态。随着研磨的继续,粒子获得更多的能量、吸附更多的带电基团,粒子之间由于价键的重新组合、电荷的互相吸引会造成二次团聚。加入含碳有机助磨剂硬脂酸,能够增加铝粉的脆性,更易破碎。硬脂酸作为一种表面活性剂,当加入球磨体系后能够吸附在活性铝表面,平衡体系的电荷,防止铝颗粒的团聚,更能有效地防止活性铝的氧化。

2.3晶形结构分析

球磨后的片状铝粉及原料球形铝粉的XRD衍射图如图5所示。从图5中可以看出,通过立式球磨机球磨后,铝粉的谱图中,4条衍射峰的角度分别为38.54°、44.77°、65.12°、78.28°,都与标准Al的衍射峰一致,且衍射峰的位置无明显变化,对应的衍射晶面分别为(111)、(200)、(220)及(311),为面心立方晶系结构,说明通过球磨只是将铝粉的形貌由球形改变为片状,但并未改变铝粉的晶形。

2.4活性铝含量的测定

首先,含有过量三价铁的盐溶液与铝粉中的活性铝反应,活性铝被氧化为三价铝离子,三价铁被还原为二价铁,然后再用已知浓度的酸性高锰酸钾溶液来滴定生成的二价铁,从而通过氧化还原法[13-14]测出铝粉中活性铝的含量。向溶液中滴加少许磷酸,可与三价铁发生络合反应,溶液颜色从红色变为无色,当达到滴定终点时溶液呈淡红色。

化学式为

由此可得

式中:w(Al),活性Al的质量分数,%;c(KMnO4),KMnO4的物质的量浓度,mol/L;V(KMnO4),KMnO4滴定所用的体积,mL;M(Al),Al的摩尔质量,g/ mol;m,样品的质量,mg。

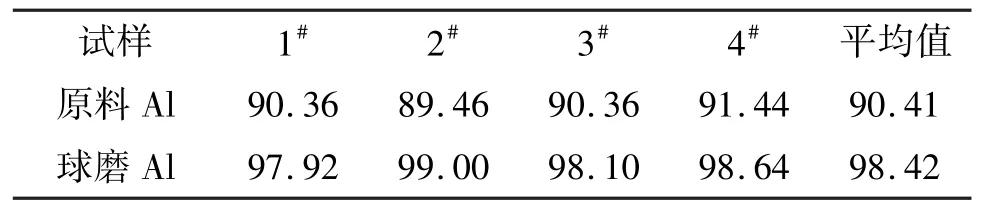

根据式(3),可以计算出球磨后片状铝粉以及原料铝粉中活性铝的质量分数,其结果见表1。通过表1可以看出,球磨后片状铝粉的活性铝质量分数为98.42%,较原料铝的90.41%有了明显提高。原料铝粉由于表面有一层致密的氧化膜,因此,铝粉活性含量降低。Al和Fe3+不能进行充分的反应,也会造成铝粉活性铝含量偏低,因此,应在二者充分反应后测试。球磨法能够有效地将铝粉表面的氧化膜去除,提高活性铝含量,进而提高推进剂以及火炸药体系的能量。活性铝含量测定采用乙醇做溶剂,由于乙醇易挥发,会在搅拌过程中形成乙醇气氛,隔绝锥形瓶中的空气,防止生成的Fe2+被氧化,能够减小系统误差。

表1 球磨前、后铝粉中活性铝的质量分数Tab.1 Mass fraction of active aluminum before and after milling %

对于氧化反应完全的片状铝粉,从其TG曲线图6(a)中也可以求出铝粉中活性铝的含量。铝粉的氧化方程式如下:

根据以上反应,有如下的关系式:

因此,只需要测得参与反应的氧气的质量,便可得到片状铝粉中单质铝的质量[15-16]。而 TG曲线中,铝粉质量的增加等于参与反应的氧气的质量,即m(O2)=Δm。图6(a)中,w1为片状铝粉氧化初期Al占初始投料的质量分数;w2为氧化结束时片状铝粉中Al2O3占初始投料的质量分数。根据计算,得到用乙酸乙酯球磨铝粉2 h后单质铝的质量分数为98.10%,与氧化还原滴定法测得的片状铝粉活性铝质量分数基本一致。而原料铝粉在1 000℃之前仅反应10%左右,无法通过此方法计算原料中单质铝的含量。

2.5片状铝粉与原料铝粉热反应特性分析

从图6(a)可知,片状铝粉TG曲线在400℃之前有4%~6%的失重,这是片状铝粉表面吸附的硬脂酸分解以及水分子的脱附造成的;当升温至490℃时,片状铝粉开始氧化增重,480~660℃范围内片状铝粉质量增加了26.1%。片状铝粉在熔点前有明显的放热峰,这是铝粉氧化所形成的峰,其放热量约为4 600 J/g。原料铝粉在600℃前曲线很平稳,铝粉质量基本没有变化,在熔点前仅氧化增重1.5%,整个升温过程中没有出现放热峰。

图6(b)DSC曲线显示,在660℃附近,球磨后的片状铝粉出现了较小的吸热峰,而原料铝粉在铝的熔点附近出现了峰形较大且尖锐的吸热峰。这主要是因为片状铝粉在熔点前氧化程度较大,使活性铝的含量有所降低,从而降低了片状铝粉熔融所需要的热量,因此峰形变小。随着温度的升高,片状铝粉继续氧化放热,在660~980℃内片状铝粉质量增加了58.9%,且又形成了第二个放热峰,放热量约为4 500 J/g。第二个放热峰的形成主要是因为片状铝粉中还有60%的活性铝未参与氧化,当温度升高至一定程度时,单质铝以液体状态存在,更多的活性铝裸露出来,继续氧化放热。原料铝粉在此温度区间内仅增重7.8%,其表面有一层致密的氧化铝膜,氧化铝薄膜在高温下也能稳定存在,阻止了铝粉内部活性铝的氧化,因此,原料铝粉在1 000℃之前反应程度很低。球磨后的片状铝粉具有较大的径厚比,其厚度在纳米范围,具有纳米铝粉的高活特性,氧化反应进行得很彻底,提高了能量释放率。

3 结论

采用立式球磨机球磨铝粉并测试球磨前、后铝粉活性,经试验研究,得到如下结论:

1)采用乙酸乙酯为溶剂,硬脂酸为助剂,转速控制在800~1 100 r/min范围内,球磨2 h后能得到高反应活性的片状铝粉,粒径大小为1 μm左右,球磨后片状铝粉的晶形与原料铝保持一致。

2)活性铝含量测试显示,原料铝粉中活性铝质量分数为90.41%,球磨后片状铝粉中活性铝质量分数为98.42%,通过球磨铝粉能有效地提高铝粉中活性铝的含量。

3)原料铝粉在620℃左右才有少量的增重,980℃前仅有10%的氧化增重。而球磨后的片状铝粉在熔点前约490℃时开始氧化增重。在480~660℃氧化增重26.1%,放热量约为4 600 J/g,在480~980℃区间内氧化增重84.8%。通过球磨得到的片状铝粉氧化反应活性远远高于原料铝粉。

[1] 黄辉,黄亨建,黄勇,等.以RDX为基的含铝炸药中铝粉粒度和氧化剂形态对加速金属能力的影响[J].爆炸与冲击,2006,26(1):7-11.HUANG H,HUANG H J,HUANG Y,et al.The influence of aluminum particle size and oxidizer morphology in RDX-based aluminized explosives on their ability to accelerate metals[J].Explosion and Shock Waves,2006,26 (1):7-11.

[2] JAYARAMAN K,ANAND K V,BHATT D S,et al.Production,characterization,and combustion of nanoaluminum in composite solid propellants[J].Journal of Propulsion and Power,2009,25(2):471-481.

[3] ARKHIPOV V A,GORBENKO M V,GORBENKO T I,et al.Effect of ultrafine aluminum on the combustion of com-posite solid propellants at subatmospheric pressures[J]. Combustion,Explosion,and Shock Waves,2009,45(1): 40-47.

[4] 刘松松,叶明泉,韩爱军,等.Al/HTPB含能复合粒子的制备及表征[J].含能材料,2013,21(6):743-748.LIU S S,YE M Q,HAN A J,et al.Preparation and characterization of Al/HTPB energetic composite particles [J].Chinese Journal of Energetic Materials,2013,21 (6):743-748.

[5] ANDRÉ B,COULET M V,ESPOSITO P H,et al.Highenergy ball milling to enhance the reactivity of aluminum nanopowders[J].Materials Letters,2013,110(11):108-110.

[6] 杨毅,刘宏英,姜炜,等.微纳米片状金属粉体制备设备[J].微纳电子技术,2005(10):477-480.YANG Y,LIU H Y,JIANG W,et al.The producing equipment of micrometer and nonometer sheet metal powder[J].Micronanoelectronic Technology,2005(10): 477-480.

[7] 吕超君,谈定生,刘书祯.片状金属粉末的制备及研究进展[J].上海有色金属,2009,30(2):89-93.LÜ C J,TAN D S,LIU S Z.Preparation technology and research progress of flaky metal powder[J].Shanghai Nonferrous Metals,2009,30(2):89-93.

[8] 何丽蓉,肖乐勤,菅晓霞,等.纳米铝粉热反应特性的TG-DSC研究[J].固体火箭技术,2011,34(5):628-631.HE L R,XIAO L Q,JIAN X X,et al.Investigation on nano-aluminum thermal reactivity by TG-DSC[J].Journal of Solid Rocket Technology,2011,34(5):628-631.

[9] 夏书标.片状铝粉制备过程中助剂的研究[D].昆明:昆明理工大学,2006.

[10] VALLIPPAN S,SWIATKIEWICZ J,PUSZYNSKI J A. Reactivity of aluminum nanopowders with metal oxides [J].Powder Technology,2005,156(2):164-169.

[11] 姚二岗,赵凤起,安亭,等.纳米铝粉的活性评价方法研究进展[J].固体火箭技术,2011,34(5):603-608.YAO E G,ZHAO F Q,AN T,et al.Progress on evaluation methods of the activity of Al nanopowders[J]. Journal of Solid Rocket Technology,2011,34(5):603-608.

[12] 付义平.铝粉颜料的制备及其改性研究[D].南京:南京理工大学,2005.

[13] 陈亮.纳米铝粉活性评判方法的建立及其额外储能的研究[D].武汉:华中科技大学,2009.CHEN L.Study on the methods to evaluate the reactivity and excess stored energy of aluminum nanopowders[D]. Wuhan:Huazhong University of Science and Technology,2009.

[14] 余琼,马兰,周静,等.氧化还原滴定法测试微米级、纳米级铝粉中单质铝含量[J].兵器材料科学与工程,2015,38(5):109-111.YU Q,MA L,ZHOU J,et al.Content determination of elemental aluminum in micro and nano aluminum powder by redox titration method[J].Ordnance Material Science and Engineering,2015,38(5):109-111.

[15]EISENREICH N,FIETZEK H,DEL MAR JUEZ-LORENZO M.On the mechanism of low temperature oxidation for aluminum particles down to the nano-scale[J].Propellants,Explosives,Pyrotechnics,2004,29(3):137-145.

[16] ZHA M X,LV X W,MA Z Y,et al.Effect of particle size on reactivity and combustion characteristics of aluminum nanoparticles[J].Combustion Science and Technology,2015,187(7):1036-1043.

Preparation and Activity of Flake Aluminum Powder

YIN Qiushi,DENG Guodong,XIAO Lei,ZHOU Shuai,LU Leiming,YU Liuhua

National Special Superfine Powder Engineering Center,Nanjing University of Science and Technology(Jiangsu Nanjing,210094)

In order to obtain flake aluminum powder with high activity,a vertical ball miller was employed to mill spherical aluminum powder with average particle size of 14 μm,and ethyl acetate was used as solvent.Morphology and particle size of aluminum powder before and after milling was analyzed using laser size analyzer and scanning electron microscopy(SEM).Crystal structure of aluminum powder before and after milling was also characterized by X-ray powder diffraction(XRD).It is found that 1 μm flake aluminum powder could be prepared through milling(ethyl acetate as solvent)for 2 h,and it has the same crystal form as aluminum powder before milling.Furthermore,the mass fraction of active aluminum before and after milling was determined by oxidation-reduction titration reaction,which is 90.41%and 98.42%respectively.The thermal reaction characteristics of aluminum powder before and after milling were investigated by TG-DSC method.In TG-DSC test,the weight of aluminum powder after milling increases by 84.8%between 480℃ and 980℃,indicating that oxidation reactivity of aluminum is greatly improved by ball-milling.Therefore,the superfining and laminarization of aluminum powder can enhance the energy of propellant and explosive.

spherical aluminum powder;flake aluminumpowder;preparation;content of active aluminum;oxidation reaction activity

TQ560.4

10.3969/j.issn.1001-8352.2016.04.007

2016-01-05

国防火炸药科研专项项目(AS03141)

殷求实(1991-),男,硕士研究生,主要从事含能材料的研究。E-mail:1538806787@qq.com

邓国栋(1965-),男,高级工程师,主要从事含能材料工艺研究。E-mail:13505196092@163.com