镍基单晶高温合金的微孔加工对比实验研究

巩亚东, 孟凡涛, 孙 瑶, 于兴晨

(东北大学 机械工程与自动化学院, 辽宁 沈阳 110819)

微孔作为一个看似结构简单实则作用巨大的结构,在航空航天、汽车制造、轮机制造、精密和超精密仪器加工等方面得到了广泛的使用.例如航空发动机高压压气机空气导管内的阻尼衬套、汽车发动机喷油嘴、高压涡轮机阻尼筒和阻尼环、显微镜的光栅等[1].微孔由于其直径小、深径比大,而且所加工的材料多为难加工材料,因此微孔的加工稳定性和高效性一直是待解决的难题[2].

镍基单晶高温合金由于只有一个晶粒不含晶界,相比较常规合金具有更高的强度和耐腐蚀性,在微孔加工过程中更容易出现孔壁缺陷、尺寸精度低和排屑困难等问题[3].目前加工微孔的方法有传统机械钻削、电火花加工(electric discharge machining,EDM)、电化学腐蚀和激光加工等[4-5].其中,电火花加工方法具有非接触性、不存在宏观作用力、不受材料物理性能制约等优势,使其在一些难加工材料的微尺度加工领域具有十分广阔的应用空间[6-7].本文主要采用电火花加工方法来实现微细工具电极的制备和微小孔的加工.

采用电火花加工微孔时由于脉冲放电频繁,放电间隙小且废屑多,导致排屑难,加工过程不稳定.目前,进行微孔加工的微细电极主要是圆柱电极和削边电极[8-9].例如张雷进行了关于圆柱电极加工深小孔的仿真及实验研究[10].Zhao等采用削边电极在钛合金工件上加工出深径比为16的通孔[11],这是由于削边电极可以减少在加工过程中的废屑堆积,有利于获得稳定的加工状态.微细螺旋电极具有的螺旋结构,提供了废屑排出的通道,减少了废屑堆积的时间,提高了加工稳定性,但其在制备上存在较大的难度.本文主要通过单向走丝电火花线切割的加工方法低成本高效率制备出不同直径尺寸的微细螺旋电极[12];通过与微细圆柱电极加工微孔实验进行对比,从微孔的尺寸精度、表面质量、加工效率和亚表面损伤等方面综合分析微细螺旋电极的加工性能.

1 实验材料与实验方案

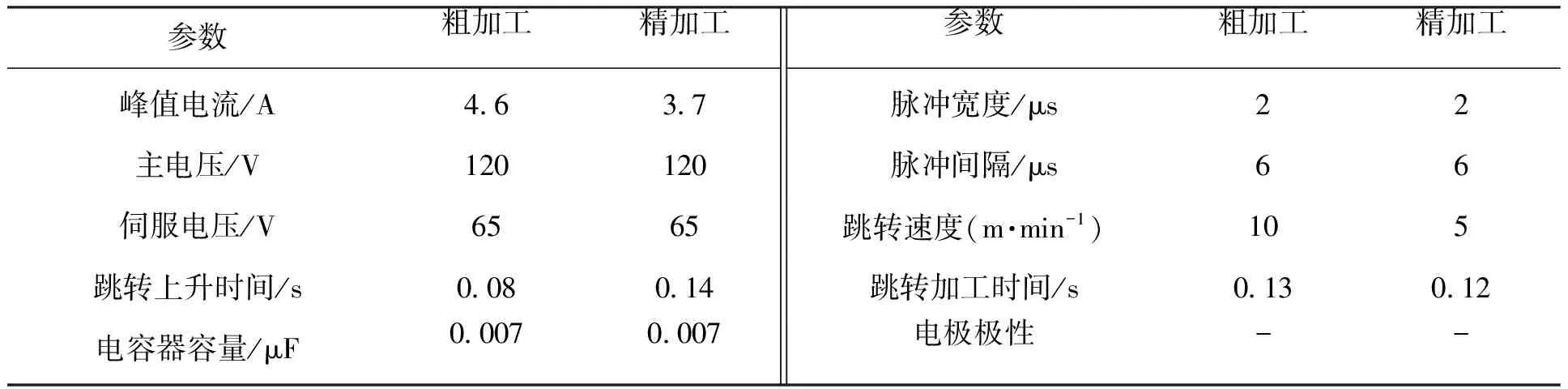

首先利用阿奇夏米尔CA20单向走丝电火花线切割机床,结合高精密防水回转机构实现对具有回转结构的零部件加工,所制备出的直径200 μm和300 μm的微细圆柱电极和螺旋电极如图1所示,电极实际直径分别为200.66和308.63μm,实际长度分别为1471.98和1 494.43 μm,电极材料为铜钨合金.利用所制备的电极在AQ36Ls电火花成型机上进行微孔加工实验 ,每根电极分别连续加工6个微孔.微孔加工所用板材为镍基单晶高温合金材料,微孔的深度为800 μm,其加工过程如图2所示.微孔加工过程划分为粗加工和精加工两道工序,工作介质为火花油,其他加工参数如表1所示.通过超景深显微镜对所加工的微孔的尺寸进行检测,并对微孔亚表面损伤层进行测量,通过激光共聚焦显微镜对微孔内表面的形貌和粗糙度进行检测.

表1 微孔加工实验条件

2 实验结果与讨论

2.1 微孔的尺寸精度分析

采用超景深显微镜观察并测量出微孔的入口孔直径,进行扩孔量的计算,不同型号电极的各个孔的入口扩孔量如图3a和图3b所示,为了量化螺旋电极与圆柱电极微孔加工的扩孔量,对各个电极所加工的6个微孔的扩孔量取均值,结果见图3c.图4为300 μm直径的螺旋电极和圆柱电极加工的2号微孔的二维和三维图.

从图3中可以看出,不同直径的螺旋电极所加工的微孔扩孔量均小于圆柱电极,这主要是由于微细螺旋电极的螺旋结构有助于加工废屑的排出,减少了由于废屑过长时间的停留而导致的二次放电现象,进而减小扩孔量.此外,计算结果表明,在直径为300 μm电极微孔加工中,螺旋电极所加工微孔平均扩孔量较圆柱电极减少26.913 μm;直径为200 μm时,螺旋电极平均扩孔量减少13.06 μm.从图3c中可以看到,200 μm直径螺旋电极所加工微孔平均扩孔量略大于300 μm时,原因是随着电极直径的减小,电蚀产物的排出难度增加,虽有螺旋结构可提高排屑能力,但是相比较300 μm时200 μm螺旋电极排屑能力有所下降,导致多余的放电加工,以至于扩孔量略有增大.

2.2 微孔的内表面质量分析

为了观察所加工的微孔内表面质量,利用阿奇夏米尔CA20线切割机床将所加工微孔沿直径方向切开,然后利用激光共聚焦显微镜进行表面观察及孔壁的表面粗糙度测量.通过对微孔表面形貌检测得出各个电极所加工的6个孔的孔壁的表面粗糙度Ra,结果如图5所示,其中微孔内表面部分线轮廓如图6所示.

从图5中可以看出,同根电极的6个孔的Ra变化平稳.在电极直径为300 μm时,螺旋电极微孔加工的粗糙度值要明显小于圆柱电极,计算结果表明,螺旋电极所加工微孔粗糙度平均值为1.182 μm,圆柱电极为1.612 μm.在电极直径为200 μm时,螺旋电极所加工的微孔粗糙度平均值为1.301 μm,圆柱电极为1.318 μm.综合两种直径电极,螺旋电极加工微孔平均粗糙度值为1.242 μm,而圆柱电极为1.465 μm.由此可以得出,螺旋结构的存在可以提高电蚀产物的排出效率,使微细螺旋电极加工的微孔的表面粗糙度小于圆柱电极的.

2.3 微孔的加工效率分析

不同电极各个微孔的加工时间及平均单微孔加工时间如图7所示.可以看出,不同直径下的微细螺旋电极加工微孔的时间明显低于圆柱电极,这是由于螺旋电极的排屑能力强,减少了排屑过程产生的电弧放电和二次放电现象,有助于加工的稳定进行,从而提升加工效率.计算结果表明,在电极直径为300 μm时,相比圆柱电极,螺旋电极的微孔加工效率可提高30.56%;电极直径为200 μm时,效率可提高17%.此外,从图7a中可以看出,螺旋电极在直径为200 μm时随着加工微孔数量的增加,加工时间有先增加再减小并趋于平稳的趋势;在300 μm时,加工时间逐渐增大稍有波动后趋于平稳.这说明螺旋结构在提高加工效率的同时削弱了电极的耐损耗性,导致螺旋结构排屑能力下降,提高了螺旋电极原有的加工时间,但随着微孔数量的不断增加,电极前端的损耗变大导致微孔整体去除量减小,因而微孔加工时间略有减小.而圆柱电极的加工时间随着微孔数量的增加而下降并逐渐趋于稳定,分析原因是电极的损耗导致了微孔的入口和出口尺寸差变大,即加工微孔所蚀除的材料越来越少而使加工时间缩短.随着微孔数量的增加,各个电极的加工时间均趋于平稳,说明电极前端的损耗亦达到了平稳.在图7b中可以看出,200 μm微孔加工时间要小于300 μm微孔的加工时间,主要原因是二者的微孔去除量不同,前者要小于后者,进而其加工时间也小于后者.

2.4 微孔的亚表面损伤分析

工件在进行电火花加工时表面层的组织和成分将发生变化,称为变质层[13].此类损伤将严重影响工件的机械性能和使用寿命.本文首先将试件制备成检测试样,进行表面研磨并抛光处理,采用腐蚀液(40 mL C3H8O3+20 mL HF+10 mL HNO3)对抛光表面进行腐蚀,最后用酒精冲洗并用烘干机烘干.通过超景深显微镜对腐蚀表面进行观察并测量出亚表面损伤层的厚度.其测量结果如图8所示.

根据图8a可以看出,直径为300 μm的电极加工微孔时,螺旋电极所加工微孔亚表面损伤层小于圆柱电极,计算结果表明,螺旋电极的亚表面损伤层厚度平均为5.518 μm,圆柱电极的为7.359 μm.直径为200 μm的螺旋电极加工的微孔的亚表面损伤层厚度平均为11.029 μm,圆柱电极的为11.04 μm.综合两种直径电极,微细螺旋电极所加工的微孔亚表面损伤层平均厚度为8.274 μm,圆柱电极的为9.199 μm.300 μm直径电极加工微孔的亚表面损伤层厚度小于200 μm直径电极加工的微孔,分析原因是随着电极直径的减小,排屑难度增大,而间隙中存留的电蚀产物将导致发生二次放电次数增加,扩大亚表面损伤层深度.

3 结 论

1) 在不同直径电极的微孔加工实验中,螺旋电极的扩孔量要小于圆柱电极.实验表明,采用直径为300 μm的螺旋电极加工镍基单晶高温合金微孔的平均扩孔量较圆柱电极减少26.913 μm;直径为200 μm时,螺旋电极的平均扩孔量减少13.06 μm.

2) 各个电极所加工的微孔内表面Ra值随着微孔数量的增加基本保持稳定.微细螺旋电极加工的微孔内表面质量好于圆柱电极加工的微孔内表面质量.实验表明,微细螺旋电极加工的微孔表面粗糙度平均值为1.242 μm,圆柱电极的为1.465 μm.

3) 微细螺旋电极的微孔加工效率远大于圆柱电极.实验表明,直径为300 μm的螺旋电极的微孔加工效率较圆柱电极提高30.56%;直径为200 μm螺旋电极微孔的加工效率较圆柱电极提高17%.

4) 微细螺旋电极加工的微孔亚表面损伤层厚度略小于圆柱电极加工的微孔.经计算,螺旋电极加工的微孔亚表面损伤层平均厚度为8.274 μm,圆柱电极的为9.199 μm.