框架材料表面粗糙度控制工艺研究

姚廷鑫,卢 燕,冯丽婷

(安徽鑫科新材料股份有限公司,安徽 芜湖 241006)

引线框架带材,目前应用最广泛的仍是美国环球金属制品有限公司最早开发的中强高导型Cu-Fe-P系合金(如C19400、KFC等),具有成本低廉、强度中等、高导电性、高导热性和良好的钎焊性、浸润性、加工成型性等优良特性。国内企业已经实现了C19400合金的商品化生产,占据了国内的主要市场份额[1]。

Cu-Fe-P系合金C19400在集成电路和LED领域已经得到了广泛应用,厚度一般为0.1mm~1.5mm,特别是因其抗震耐冲压、光响应速度快、省电节能和寿命长、可靠性高等需求,对框架材料的性能、表面质量及粗糙度等提出了更高要求[2-6]。石海忠、成明建等[7]根据对引线框架表面粗糙度的测试和分析,发现影响软焊料沾润性的重要因素是引线框架表面的粗糙度。粗糙度越大,软焊料沾润性越差;反之粗糙度越小,软焊料沾润性越好,软焊料沾润性好坏对功率器件的接触电阻、热阻等影响比较大。

框架铜带材生产中轧制主要采用高精度6辊和20辊精轧机,材料在使用过程中需要进行部分或全部镀银、锡或镍等,铜带表面粗糙度对镀层的厚度、镀层质量有明显影响。而框架材料用铜带表面粗糙度与成品轧制有直接关系,其轧辊是成品轧制的重要部件,是实现框架材料轧制过程中塑性变形的直接工具。框架材料因其低粗糙度及高表面要求对轧辊质量要求非常严格,影响铜带表面粗糙度的因素有合金成分、轧辊粗糙度、轧机冷却润滑条件、带坯状态、表面研磨等,而轧辊粗糙度和辊面质量是影响铜带表面粗糙度及质量的主要因素,磨削加工工艺及辊型决定轧辊粗糙度及辊面质量。

郝燕萍、周振新等[8-13]对磨削中影响粗糙度及磨削质量的因素进行了研究,结果表明,磨削特别是外圆高速磨削影响粗糙度及磨削质量的因素主要有砂轮和轧辊转速、砂轮和轧辊材质、磨削深度等。徐冬、刘建新等[14-15]对LED用黄铜、铜箔等表面粗糙度及表面质量的影响因素进行了研究,结果表明,压下率、轧制速度等工艺对箔材表面粗糙度及表面质量有明显影响。

轧辊磨削除了依靠精良的轧辊磨床之外,对特定轧辊选用与之相匹配的砂轮、磨削工艺及磨削辊型也是至关重要的。目前国内对轧制铜带粗糙度的控制研究较少。因此,本文设计了生产中易于调整的磨削工艺及轧制速度进行实验,为铜板带材的表面粗糙度控制提供借鉴。

1 实验条件及方法

铜带表面粗糙度的影响因素选定厚度为0.25mm的C19400材料为研究对象,主要研究铜带表面粗糙度与轧辊粗糙度的对应关系以及影响轧辊粗糙度的磨削工艺,通过不同的轧辊磨削工艺对轧辊进行磨削,用不同粗糙度的轧辊轧制铜带,对轧辊和铜带表面粗糙度进行测量分析。

铜带加工流程为,熔炼—铸造—热轧—铣面—粗轧—切边—退火—清洗—预精轧0.4mm—连续退火—20辊精轧。20辊精轧的轧制规程为两道次轧制到0.25mm,总加工率为37.5%,冷却油量入口侧为300L/min,出口侧为50L/min,由第二道次轧制0.25mm时更换实验轧辊,铜带轧制速度为181m/min、208m/min、239m/min。轧制后清洗取样测量表面粗糙度及观察表面。

实验用20辊轧机Φ90mm的工作辊、Φ85mm内中间辊、Φ145mm和Φ150mm外中间辊作为轧辊粗糙度的研究。轧辊材质为高速钢,硬度分别为工作辊64HRC~66HRC,内中间辊为58HRC~60HRC,外中间辊的为60HRC~62HRC,磨削实验环境为温度20℃条件下进行。选用嘉士多的磨削液,用91A180F15VPMF601W的砂轮进行磨削。砂轮的速度选用45m/s、40m/s、35m/s、30m/s、25m/s、15m/s。轧辊的速度选用14m/min、22m/min、28m/min,磨削后测量辊面粗糙度及观察辊面质量。

(1)轧辊磨削工艺一。轧辊轴向进给磨程速度为粗磨1200mm/min、精磨500mm/min、超精磨和抛光400mm/min,粗磨、精磨、超精磨的切入深度分别为6μm、3μm、2μm。抛光2次、超精磨2次、精磨2次、其余粗磨,磨削余量为0.06mm。

(2)轧辊磨削工艺二。轧辊轴向进给磨程速度为粗磨1400mm/min、精磨500mm/min、超精磨和抛光320mm/min。粗磨、精磨、超精磨的切入深度分别为6μm、6μm、6μm。抛光2次、超精磨2次、精磨2次、其余粗磨。磨削余量为0.06mm。

铜带轧制设备为高精度20辊可逆冷精轧机,轧辊磨削采用FlexGrind S1600数控外圆高精度磨床,检测仪器为HommelT1000表面粗糙度仪、MM800工具显微镜及光学显微镜。

2 实验结果及分析

2.1 轧辊辊面粗糙度Ra

工作辊的表面硬度为64HRC ~66HRC,硬度高,磨削平辊,由实验得到工作辊的表面粗糙度Ra整体低(表1)。采用磨削工艺一时轧辊表面无明显螺旋纹、震纹、烧伤等缺陷。采用磨削工艺二时轧辊表明易出现螺旋纹、震纹等缺陷,偶有因沙粒脱落造成的划伤和划痕。不同磨削工艺的工作辊辊面如图1所示,可以看出,磨削工艺一低粗糙度的辊面明显光亮。

(a)磨削工艺一,Ra=0.047μm;(b)磨削工艺二,Ra=0.156μm图1 不同磨削工艺的工作辊表面Fig.1 Work roll surfaces for different grinding processes

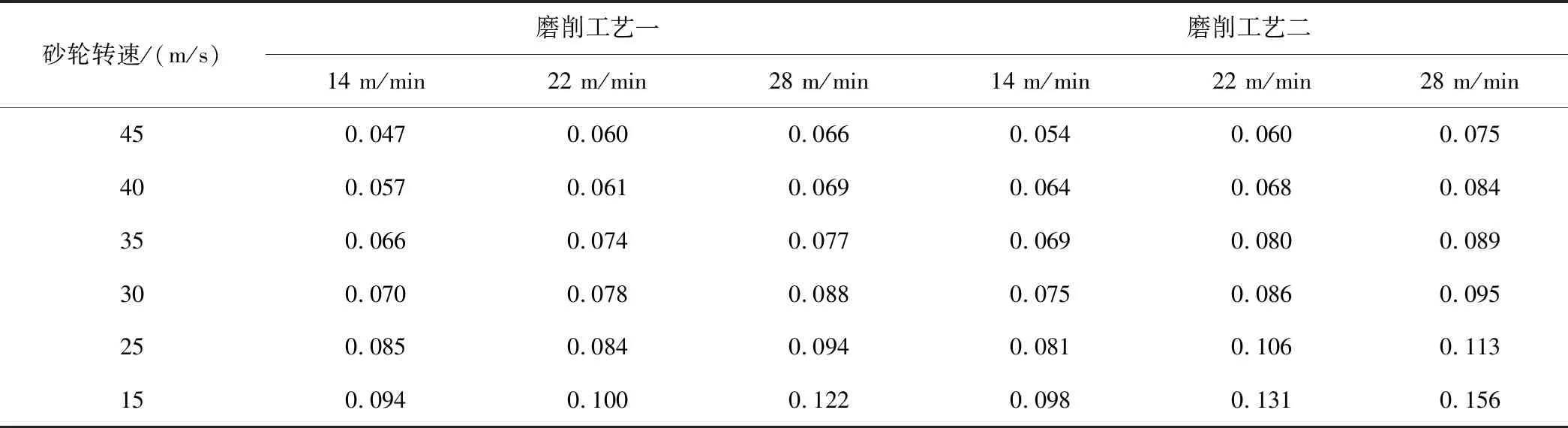

表1 不同轧辊转速下工作辊Ra测量结果(单位:μm)Tab.1 Measurement result of work roll Ra under different roll speeds (unit:μm)

当砂轮转速为45m/s,工作辊转速14m/min,采用磨削工艺一时,Ra值最低,为0.047μm;当砂轮转速为15m/s,工作辊转速28m/min,采用磨削工艺二时,Ra值最高,为0.156μm。

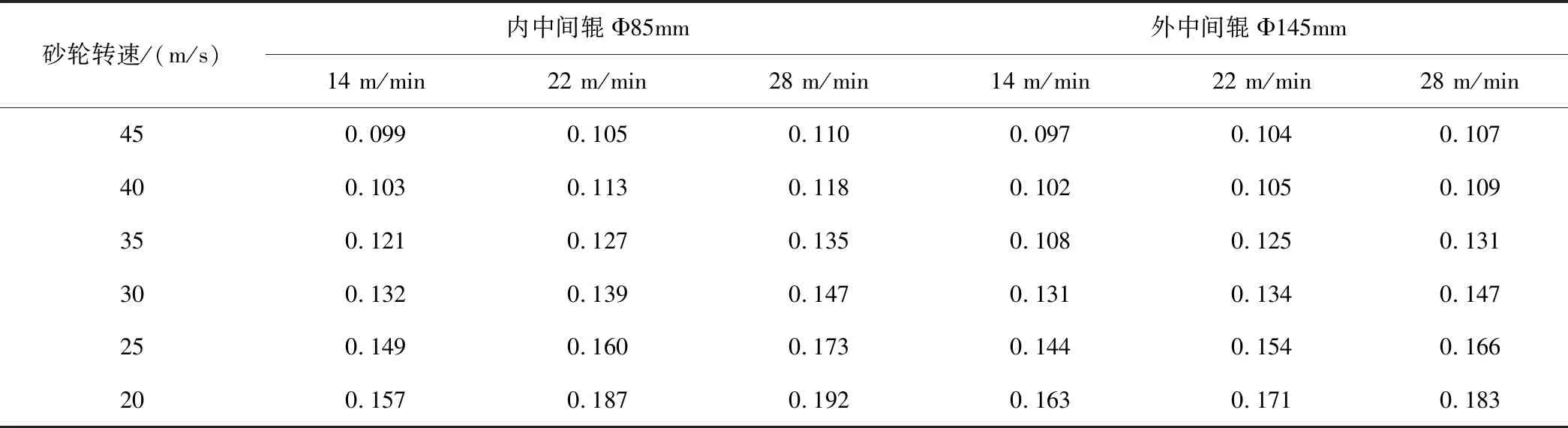

内中间辊的硬度为58HRC ~60HRC,硬度低,采用磨削工艺一进行平辊磨削,得到的轧辊表面粗糙度Ra为0.099μm~0.192μm,表面光洁,无缺陷。外中间辊的表面硬度为60HRC ~62HRC,硬度居中,采用磨削工艺一磨削凸辊型,粗糙度为0.097μm~0.183μm,表面光洁(表2)。

表2 不同轧辊转速下内中间辊和外中间辊Ra测量结果(磨削工艺一)(单位:μm)Tab.2 Measurement result of inner and outer intermediate rollers Ra at different roll speeds (grinding process 1) (unit:μm)

从测量数据看,在轧辊转速一定的情况下,砂轮转速越低辊面粗糙度越高,反之越低,砂轮转速对辊面粗糙度的影响较轧辊转速更灵敏。在轧辊硬度相同、轧辊转速相同的情况下,采用磨削工艺一的方式进行磨削,得到的轧辊表面粗糙度低;当砂轮转速较低时,两种磨削工艺粗糙度相差越大,随着砂轮转速增加,其粗糙度相差越小。在砂轮转速相同的情况下,轧辊转速越低辊面粗糙度越低,反之越高。磨削工艺相同的情况下,轧辊硬度越高,辊面粗糙度越低,反之越高;外中间辊比内中间辊硬度高,在相同磨削工艺情况下,外中间辊凸辊和内中间辊平辊的粗糙度相当,说明轧辊磨削的辊型对粗糙度有影响,即平辊的粗糙度低于凸辊的。

2.2 铜带表面粗糙度Ra

实验设备为四立柱分体式全油润滑20辊可逆精轧机,20辊精轧机辊系复杂(图2),与铜带接触的是工作辊S、T,内中间辊O、P、Q、R横向移动具有调整边部板形的作用,外中间辊I、K、L、N直径145mm为动力辊,外中间辊J、M直径150mm为被动辊。研究表明,影响铜带表面粗糙度的因素有铜带成分、来料状态、加工道次、道次加工率、冷却润滑状态、轧辊粗糙度等。

图2 20辊可逆精轧机辊系Fig.2 20-Roll reversible precision mill roll system

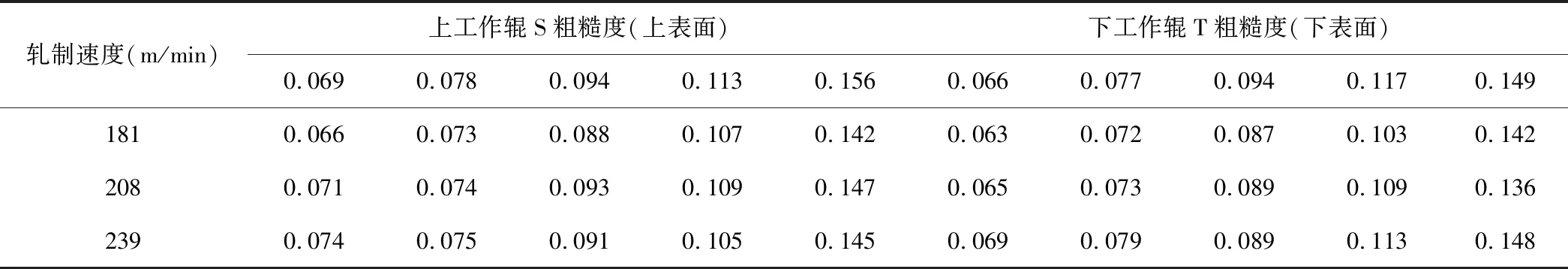

上辊系粗糙度为,内中间辊O=0.159,P=0.152;外中间辊I=0.157,J=0.163,K=0.156。下辊系粗糙度为,内中间辊Q=0.192,R=0.207;外中间辊L=0.199,M=0.203,N=0.195。从铜带上、下表面的粗糙度测量结果看,在特定的轧制条件下,铜带的表面粗糙度由直接接触的工作辊的粗糙度决定,工作辊粗糙度低铜带表面粗糙度低,反之越高(表3)。

表3 不同轧辊粗糙度下铜带表面粗糙度测量结果(单位:μm)Tab.3 Measurement result of surface roughness of copper strip under different roller roughness (unit:μm)

2.3 铜带表面形貌

采用光学显微镜和工具显微镜对表面观察,发现不同粗糙度的表面存在明显差异,在光学显微镜放大倍数低的情况下,粗糙度低的表面一致性较好、表面较光洁(图3(a)),粗糙度高的表面存在较多细小的“亮痕”(图3(b))。在工具显微镜放大倍数高的情况下,表面粗糙度低的表面没有明显的纵向凹痕(图4(a)),表面粗糙度高的表面有明显的纵向凹痕(图4(c))。

(a)Ra=0.074μm;(b)Ra=109μm图3 不同粗糙度的表面形貌(10×)Fig.3 Surface topography of different roughness(10×)

(a)Ra=0.074μm;(b)Ra=109μm;(c)Ra=183μm图4 不同粗糙度的表面显微形貌(400×)Fig.4 Surface microtopography of different roughness(400×)

20辊精轧机动力辊(图2中I、K、L、N)通过摩擦带动辊系转动,内、外中间辊粗糙度过低不利于传动,容易出现辊系间的打滑从而影响带材表面质量。生产中带材的表面粗糙度主要由工作辊决定,中间辊与带材的粗糙度没有明显关系,因此生产中结合润滑状态选用合适粗糙度的工作辊加工框架材料。

表面粗糙度低的轧辊,轧制采用低粘度的润滑油,采用最佳压下率,将润滑油在轧制过程中所积累的铜粉和杂质在循环系统中过滤干净,控制来料粗糙度和清洁度,从而获得低表面粗糙度和高表面光亮度及良好的轧件表面质量的带材。

3 结 论

(1)高精度外圆磨削时,砂轮转速高、轧辊转速低、轧辊硬度高、磨削深度小轧辊粗糙度低,轧辊表面质量好;反之则高,且表面质量差。

(2)外圆磨削的辊型对粗糙度有影响,在相同磨削工艺下,低硬度的内中间辊与高硬度外中间辊粗糙度相当,轧辊硬度相同时,凸辊型的粗糙度要高于平辊。

(3)铜板带的表面粗糙度由轧辊粗糙度决定,与轧制速度没有明显关系,因此在实际生产中对轧辊粗糙度的保障至关重要。

(4)表面粗糙度低的铜板带材表面质量好,色泽均匀、表面平整,有利于后续的电镀等加工。