基于响应曲面法的精轧工作辊磨削参数优化*

张 强 刘 冲 陈永平

(首钢京唐钢铁联合有限责任公司 热轧作业部 河北唐山 063200)

1 引言

精轧工作辊是热轧机组中的关键部件之一。随着轧钢技术的进步对轧辊材质要求日益严苛,因高速钢具有的强度高、硬度高、红硬性好及优良的抗疲劳特性而逐渐代替普通材质轧辊,被广泛应用于轧辊制造领域[1-3]。利用高速钢轧辊替代高铬铁轧辊、ICDP轧辊能有效提升轧制效率且降低辊耗。在轧钢过程中轧辊承受轧制力、弯辊力、长时间多频次的冷热交替所产生的内应力及轧钢过程中与带钢表面频繁接触造成疲劳等多种因素共同作用,轧辊下机后表面磨损较为严重,无法保证辊形精度,且经过长时间轧制后辊身表面出现疲劳层,需要对高速钢轧辊表面进行磨削以修复表面质量及辊形精度。某公司1580生产线精轧F1-4机架均采用高速钢轧辊,使用效果良好,但高速钢辊耗同宝钢等国内先进钢厂相比仍存在提升空间。为在保证辊面质量的同时降低高速钢轧辊磨削量,需对现行的磨削工艺参数进行优化。

刘伟[4]、崔同磊[5]、闫东平[6]、杨星[7]等人利用响应曲面法(RSM)分析磨削参数对工件磨削表面质量的影响,并采用多参数回归方程最终找到最优磨削参数。李郝林等[8]采用正交实验法,通过磨削工艺参数与加工完成后工件表面质量之间的相关性获得最优磨削工艺参数,不但提升了工件平面度,而且降低了磨削表面的粗糙度。

前期利用等方差检验已判定不同班组对高速钢轧辊平均磨削量无明显影响。现选择砂轮线速度、轧辊转速、磨床托板移动速度三项影响高速钢精轧工作辊磨削量的工艺参数作为因子,采用响应曲面法中 Box-Behnken原理进行设计,构建轧辊磨削量与砂轮线速度、磨床托板移动速度、轧辊转速的对应模型。利用响应曲面图及响应优化器分析磨削工艺参数对最终磨削量的影响规律,调整磨削工艺参数以达到最小磨削量。

2 响应曲面法的原理及实验设计

2.1 响应曲面法原理

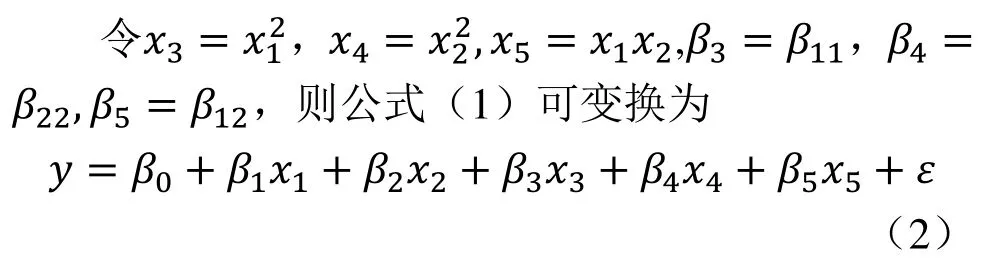

响应曲面法(RSM)是一种对随机过程进行优化的数学统计方法,对轧辊消耗量与磨削参数(轧辊转速、砂轮线速度、磨床托板移动速度)进行数据分析,找出磨削参数与磨削量之间的定量规律,最终确定各因子水平的最优参数组合。统计现场高速钢轧辊实际磨削量以及磨床磨削参数建立响应曲面模型。其二阶响应曲面模型为:

式中:y为响应值,x为影响因子,β为系数,ε为系统观测误差。

式(2)即为响应曲面模型的对应回归方程。

2.2 Box-Behnken法试验参数设计

Box-Behnken法可评价最终结果与影响因子间的非线性关系,要求影响因子大于等于三个,且每个影响因子有三种水平。Box-Behnken法具有试验次数少以及拟合效果好等优点,利用该设计可评价影响因子的非线性影响程度和一阶、二阶系数。为探究磨削工艺参数(砂轮线速度、轧辊转速、磨床托板移动速度)对磨削量的影响,利用Box-Behnken法设计磨削试验,试验相关参数如表1所示。

表1 轧辊磨削相关参数

2.3 回归方程建立及显著性检验

经试验建立的回归方向如下:

由式(3)可知在 3个自变量中砂轮线速度和轧辊转速对磨削量的影响较大。分别以砂轮线速度、轧辊转速、磨床托板移动速度3个影响因子中的任意两个进行分别对比,最终得到这三个因素与磨削量的响应曲面图,如图1所示。由图1(a)、(b)可以看出,随着砂轮线速度的增加轧辊磨削量明显呈上升趋势,其影响为正,且在磨床托板移动速度固定时降低砂轮线速度可显著降低轧辊磨削量(如图1(b)所示);磨削量同磨床托板移动速度也成正相关关系(如图1(a)、(c)所示),磨床托板移动速度增大导致轧辊表面砂轮印间距增大,砂轮印间距内的轧辊表面有未经过磨削痕迹,需增加磨削往返数次才能确保轧辊表面磨削完全,因此会增大磨削量;同时轧辊转速也与磨削量呈正相关关系,如图1(b)、(c)所示。

图1 磨削量与砂轮线速度、轧辊转速、磨床托板移动速度的响应曲面图

利用 mititab软件中的响应优化器对砂轮线速度、轧辊转速、磨床托板移动速度进行优化以得到最优磨削量。考虑到轧辊表面粗糙度和表面质量的影响,将优化后的磨削参数输入磨床进行实际检验,较未改善之前相比轧辊吨钢消耗量下降 0.017kg/t,有效降低 F1-4机架精轧高速钢工作辊辊耗,经计算每年可节约成本98.33万元。

3 结语

(1)最终确定影响磨削量的显著因子为砂轮线速度、轧辊转速、磨床托板移动速度、砂轮线速度×磨床托板移动速度、轧辊转速×磨床托板移动速度。

(2)对磨削参数与磨削量的相关性进行分析后发现砂轮线速度、轧辊转速、磨床托板移动速度均与磨削量呈正相关形式。

(3)改善磨削参数后在保证轧辊表面质量的前提下可减少轧辊吨钢消耗量0.017 kg/t,年节约成本98.33万元。