钢轨打磨用钎焊金刚石砂轮研究

浦一子,肖 冰,高 睿,王 溯,周 颢

(南京航空航天大学 机电学院,南京210016)

在列车轮载交变作用下,钢轨表面易产生多种磨损,如裂纹、波磨、肥边、凹坑等。这些表面缺陷会导致轮轨接触条件恶化,直接影响铁路运行的平稳性与安全性。因此,通过钢轨打磨技术对铁路轨道进行定期维护,消除与遏制轨面损伤具有重要意义[1-2]。目前,钢轨打磨列车是最为主要的打磨设备,其打磨效率高、打磨距离长,能应对绝大部分的打磨作业。而钢轨焊头平直度打磨、道岔路段打磨、表面除锈等特定条件的钢轨局部打磨,则更多使用仿形钢轨打磨机,其操作便捷、灵活度高、噪声小,很好地弥补了大型打磨列车的短板[3]。仿形钢轨打磨机所用砂轮为树脂锆刚玉砂轮,其磨粒固结强度低,对钢轨及其焊接区域材料去除率较低,且打磨时若操作不当,易造成钢轨表面烧伤,影响打磨质量[4]。此外,树脂砂轮还存在火花大、粉尘多、安全性低等缺点,污染环境的同时给作业人员带来健康隐患。为解决上述问题,亟须研发新一代钢轨打磨用砂轮。

钎焊金刚石工具因其磨粒刃口锋利、出露高、把持力强等优点而受到广泛关注[5]。近年来,有学者尝试将钎焊技术应用于钢轨打磨领域,并取得了一定成效。WU 等[6]结合钎焊技术与传统热压工艺,将若干钎焊金刚石插片有序布置于树脂砂轮中制得新型复合砂轮,试验表明:其能降低10%左右的磨削温度,并提高钢轨打磨质量。王佳佳[7]制备了开槽单层钎焊砂轮,并进行钢轨磨削试验,发现:与普通砂轮相比,新型砂轮能有效降低约20%的磨削温度。上述研究表明,在钢轨打磨领域,钎焊技术具有优越性与巨大潜力。目前,市场上的钎焊金刚石工具多用于石材的切割、磨抛,而钢铁材料的加工应用却较少,究其原因有2 个:一是钢铁材料等黑色金属具有亲碳性,在实际加工中高温磨屑和加工表面对金刚石有黏附现象,易造成金刚石的化学磨损与黏附磨损[8];二是接触区较高的磨削点温度会对金刚石产生较大的热损伤,加剧其石墨化转变。因此,常规的钎焊金刚石工具用于钢轨打磨等重负荷干磨干切工况时,往往不能达到预期效果。实现钎焊金刚石砂轮打磨钢轨的关键在于控制好打磨时的排屑散热问题[9-10],降低金刚石石墨化程度,减少磨损,从而延长砂轮使用寿命。基于钎焊金刚石工具磨粒把持力强、出露高的天然优势,采用磨粒形貌优化和断续磨削的方法进一步促进其降温排屑,制备出钢轨打磨用新型钎焊砂轮,以探索钎焊金刚石工具新的应用领域,并实现钢轨的高效低尘打磨。

1 钎焊金刚石砂轮打磨钢轨的可行性

仿形钢轨打磨机的打磨有以下特点:打磨钢轨不同区域时,需不断调整机身,以改变砂轮摆角,其打磨工况灵活多变;砂轮行进速度快,是普通磨削加工进给速度的4~10 倍,打磨作业以效率优先;对打磨表面粗糙度要求不高(Ra≤10 μm),但需满足一定的表面质量要求(无烧伤以及表面裂纹);打磨时砂轮需承受仿形打磨机的质量,且不能使用冷却液,属于重负荷干式磨削。

钢轨材料属于锰合金钢,以U71Mn 和U75V 钢为主,是典型的难加工材料[11]。钢轨等黑色金属对金刚石造成的磨屑黏附以及高温下金刚石的热损伤是制约钎焊金刚石工具加工钢轨的关键因素。在干式磨削条件下,无磨削液帮助降温和排屑,磨削区的热量散发成为难题,只有优化磨削区空间结构,提高砂轮排屑散热能力,钎焊金刚石工具打磨钢轨才具有可行性。因此,所设计的新型钎焊砂轮有以下特点:

(1)金刚石磨粒的优化钎焊。一是要保证金刚石被钎料牢固把持,使其能承受重负荷磨削环境;二是金刚石要有足够的出露高度,以获得高散热空间;三是钎焊后金刚石表面应保持清洁,无钎料覆盖。

(2)磨粒的大间距有序排布。金刚石磨粒排布均匀且有序,能保证磨削力平稳,避免因局部磨粒堆积而出现堵塞[12];较大的磨粒间距使每颗金刚石周身排屑空间充足,有利于控制磨削温度。

(3)基于断续磨削的开槽结构。通过砂轮开槽实现断续磨削,有助于切屑排出,促使磨屑带走更多的热量,以改善散热条件,同时工件的受热时间变短,可有效降低磨削温度[13-14]。

2 试验条件与方法

2.1 试验砂轮

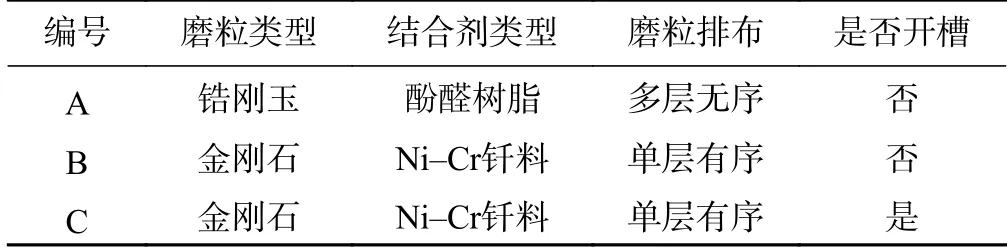

试验用钎焊金刚石砂轮磨粒选用河南黄河旋风股份有限公司的HSD80 品级金刚石,粒度代号为25 / 30。钎料选用BNi–2 型Ni–Cr 钎料,粒径为150~270 μm。砂轮基体材料为45#钢,其外径为125 mm,内径为65 mm。利用模板法进行磨粒有序排布,磨粒平均间距为0.8 mm。

为研究所制钎焊金刚石砂轮的打磨性能以及砂轮开槽的排屑散热效果,试验砂轮选用125 mm 钢轨打磨用树脂砂轮(砂轮A)、自制的有序排布钎焊金刚石砂轮(砂轮B)以及具有开槽结构的有序排布钎焊金刚石砂轮(砂轮C),具体参数见表1。砂轮C 上均匀开设了8 道径向槽,槽的断续比为0.8。试验所用砂轮如图1所示。

表1 砂轮相关参数Tab.1 Grinding wheel related parameters

图1 试验砂轮外观Fig.1 Appearance of test grinding wheel

2.2 试验设备与方案

打磨试验在如图2所示的钢轨打磨试验平台上进行。为保证长时间的连续打磨,旋转工作台上装载了定制的环形钢轨(尺寸为外径900 mm、内径860 mm和高度120 mm),通过钢轨工件的匀速转动可以模拟仿形打磨机在钢轨上的行进过程。此外,环形钢轨上安装有可拆卸的钢轨试样,以方便观察磨削后钢轨的表面形貌。同时,通过测量磨削前后的钢轨试样的质量,可求得砂轮的材料去除率。试验的工件材料为U71Mn钢轨钢,打磨试验机所设打磨参数见表2。

表2 打磨参数Tab.2 Grinding parameters

图2 钢轨打磨试验平台Fig.2 Rail grinding test platform

通过测定打磨前后钢轨试样的材料去除率,检测砂轮的打磨效率。使用Quanta 250 FEG 扫描电子显微镜对所制备的钎焊砂轮磨粒微观形貌进行观测。使用南京江南永新光学有限公司的体式显微镜JSZ5B 观测打磨后磨粒磨损状况以及磨屑形貌,并使用JB–4C 触针式精密粗糙度仪测量钢轨试样的表面粗糙度。

3 结果与讨论

3.1 砂轮形貌分析

所制备的钎焊金刚石砂轮表面微观形貌如图3所示。图3a 为砂轮正面微观形貌,金刚石磨粒排布整齐有序,钎料熔化均匀,且无堆积现象。图3b 为砂轮侧面微观形貌,磨粒出露理想,钎料爬升高度合理。图3c为单颗磨粒的局部放大图,金刚石表面无钎料覆盖且刃口锋利。

图3 钎焊金刚石砂轮表面微观形貌Fig.3 Surface micromorphology of brazed diamond grinding wheel

3.2 打磨效率

图4 为打磨砂轮打磨效率对比图。由图4 可知:砂轮A 的打磨效率较低,但稳定性较好。分析认为:树脂砂轮属于多层结构,故能够靠砂轮自锐性保持较为稳定的材料去除率,但因磨粒硬度、磨粒出露高度等因素的影响,其打磨效率较低。钎焊金刚石砂轮的打磨效率高于树脂砂轮的,并随打磨时间的增加发生较大波动。在打磨初期,由于有效磨粒数较多,砂轮B 的打磨效率要高于砂轮C 的。前20 min,砂轮B 和砂轮C 的打磨效率均有上升,分析是由于钎焊砂轮处于出刃阶段,金刚石尖端发生微破碎后,磨粒锋利度有所提高。打磨60 min 后,砂轮B 的打磨效率迅速下降,并在90 min 左右降至砂轮C 以下。分析认为:砂轮B 局部有磨屑黏附现象,使磨粒钝化、排屑困难,继续打磨后,磨屑黏附加剧,导致部分磨粒无法出露,打磨效率大幅度下降;而砂轮C 在打磨试验期间没有磨屑黏附现象,其打磨效率下降主要是磨粒逐渐破碎、磨钝导致,且因为磨粒磨损过程具有连续性,打磨效率下降曲线也较为平缓。综合来看,相较于树脂刚玉砂轮,新型钎焊金刚石砂轮能提高50%左右的打磨效率。

总之,基于云的文献资源协同保障和评估系统涵盖了两层意思,一是面向管理,其中需要解决两个问题:资源保障和绩效分析;二是面向服务,即旨在构建一个基于用户行为数据的全新外文期刊资源导航。

图4 打磨砂轮打磨效率对比图Fig.4 Comparison of grinding efficiency of grinding wheels

3.3 表面质量

使用JB–4C 精密粗糙度仪测得3 种砂轮打磨10 min后钢轨试样的表面粗糙度Ra分别为5.32,6.41,9.76 μm,均符合国家标准(要求Ra≤10 μm)。结合图5所示钢轨试样表面形貌,有助于更直观地比较不同砂轮的打磨表面质量。图5a中,树脂锆刚玉砂轮的加工表面平整,粗糙度最低,磨削沟痕浅且窄。分析认为:一方面是树脂砂轮磨粒出露低,单次磨削深度小;另一方面是树脂砂轮具备高阻尼、高韧性,抗振能力强,故磨削更稳定。图5b中,钎焊金刚石砂轮的加工表面磨削纹理清晰,每道纹路宽且深,犁沟两侧有金属翻起,分析是因为钎焊金刚石砂轮单颗磨粒材料去除厚度大。图5c中,开槽钎焊金刚石砂轮的加工表面粗糙度最差,表面出现许多不规则的沟壑,呈现细长毛刺状((图5d),分析是因为砂轮径向槽与钢轨轮廓存在的干涉使磨削冲击增大,钢轨表面材料被金刚石冲击后发生撕裂。虽然局部钢轨打磨作业对表面粗糙度要求较低,但仍需适当控制,可通过优化开槽布局或设计阻尼减振结构,减小砂轮开槽引起的磨削振动,以提高钢轨表面打磨质量。

从表面烧伤角度看,砂轮A 磨削表面呈现黄棕色,说明钢轨表面已发生轻微烧伤[15]。砂轮B 和砂轮C 的磨削表面颜色均呈金属光泽且无烧伤痕迹,这表明有序排布钎焊金刚石砂轮在稳定磨削阶段具备优越的磨削性能,磨粒刃口锋利,磨削温度低。

3.4 磨粒磨损

在砂轮C 持续打磨3 h 后,砂轮不同区域会出现不同形式的磨粒磨损现象,磨粒磨损状态如图6所示,磨损分布如图7所示。砂轮Ⅰ区和Ⅱ区的金刚石磨损最为严重,发生了严重的磨粒破碎、断裂现象(图6a),且局部有少量磨粒脱落(图6b)。分析其原因是:Ⅰ区为砂轮外侧边缘,是钢轨打磨的主要工作部分,该处磨粒要完成大部分金属的去除,其切削行为产生的热量最多,承受的磨削冲击也最大,故磨粒易发生破碎磨损;Ⅱ区是砂轮上槽的切入侧,该区磨粒在开槽引起的振动冲击下也易发生破碎磨损。此外,部分金刚石表面有可能黏附上熔融金属而形成积屑瘤(图6c),其在磨削冲击下脱落,进一步加剧了磨粒的破碎。砂轮Ⅲ区的磨粒多被磨平,且有少量磨屑黏附(图6d),分析认为:砂轮内侧磨粒主要进行划擦、耕犁行为,磨粒易被磨平、磨钝,Ⅲ区磨粒在钢轨打磨时最先与被加工表面接触,工件表面细小的磨屑、毛刺被“刮擦”后易发生聚集,使该处磨粒更易发生磨耗磨损。除上述区域外,砂轮上其他区域的磨粒磨损程度相对较轻,大多数金刚石晶型完整,可适当降低该区域金刚石磨粒品级。

图6 砂轮C 表面的金刚石磨粒磨损状态Fig.6 Abrasive wear of grinding wheel C surface

图7 砂轮C 上的磨粒磨损分布Fig.7 Abrasive wear distribution of grinding wheel C

相较于树脂砂轮,钎焊金刚石砂轮磨削温度低、排屑空间大,但在持续的磨削过程中,仍存在部分磨屑来不及排出而黏附在砂轮表面。砂轮B 持续打磨钢轨时,会随打磨时间延长出现不同程度的磨屑黏附现象,如图8所示。初期,磨屑黏附在钎料层表面(图8a),使磨粒周围的排屑空间减小;中期,部分磨屑黏附在金刚石一侧(图8b),影响排屑空间,并与磨粒一起参与工件表面材料的去除,磨粒上的积屑瘤被挤碎后,磨粒会发生进一步破碎;后期,部分区域排屑空间不断恶化,导致大量磨屑的聚集黏附,磨粒以及磨粒间几乎被磨屑包裹(图8c),磨粒出露高度变小,磨粒刃口钝化,最后磨粒被磨平,失去磨削能力;磨粒被磨平后,钎料合金与钢轨发生摩擦接触,局部出现钎料胎体被磨平现象,形成如图8d所示的磨粒黏附磨损。

图8 砂轮B 表面磨屑黏附状况Fig.8 Debris adhesion on the surface of grinding wheel B

综上,开槽砂轮C 在打磨过程中没有严重的磨屑黏附现象,其失效主要由磨粒破碎、断裂导致,这表明:开槽砂轮能降低磨削温度,有利于钢轨打磨时磨屑的快速排出,具有一定的优越性,但振动加剧会引起磨粒磨损严重。依据开槽砂轮上磨粒磨损形式的分布特点,可对开槽砂轮上的磨粒选型、磨粒排布进行区域性优化,提高开槽砂轮的使用寿命。

3.5 磨屑形貌

图9 磨屑形貌对比Fig.9 Comparison of debris morphology

图9a 中,树脂砂轮磨屑的平均体积较钎焊金刚石砂轮的更小,外形以细长磨屑和球状磨屑为主。分析认为锆刚玉磨粒以及磨削温度是决定磨屑形状的主要原因:树脂砂轮上锆刚玉磨粒出露低,最大切削厚度小,故形成的磨屑多为细长状;树脂砂轮散热性差,打磨钢轨时的瞬时温度极高,细长磨屑在磨削高温下易熔化蜷缩成金属小球;树脂砂轮磨粒分布不均,磨粒出露程度也不同,导致磨屑小球的体型差异较大(直径小至几微米,大至100 μm 以上)。

钎焊金刚石砂轮打磨所得的磨屑体积较大且形状各异,多为大块薄片带状和挤裂状磨屑,无严重热变形和球状磨屑,如图9b所示。金刚石磨粒刃口锋利且出露高,其磨削过程能起到类似于“切削”的效果,从微观切削角度看,不同刃口方向、锋利度的磨粒存在不同的切削作用,如微刨削、微刃挤压、划擦和耕犁等,因此磨屑的形状、大小各异。

与树脂砂轮A 相比,钎焊砂轮B 和砂轮C 均没有熔融磨屑小球出现。这说明,稳定磨削阶段的钎焊金刚石砂轮具有优异的磨削性能,热量能够通过磨屑、周围空气以及砂轮自身有效排出,将磨削点温度控制在磨屑熔点以下。

4 结论

(1)设计并制备了新型钢轨打磨用钎焊金刚石砂轮,其具有理想的磨粒出露形貌,金刚石表面光洁且刃口锋利,磨粒排列规整并被牢固把持。

(2)相较于传统树脂砂轮,钎焊金刚石砂轮能提高约50%的钢轨打磨效率,并有效降低磨削温度,避免钢轨烧伤。

(3)对比未开槽钎焊砂轮,新型钎焊开槽砂轮的表面基本没有磨屑黏附现象,砂轮开槽有助于磨屑排出,降低磨削温度,但同时会引起磨削振动加剧,导致磨粒更易破碎,加工表面质量变差。其金刚石磨粒磨损存在区域性,砂轮外缘以及槽切入侧的磨粒易发生破碎磨损,砂轮槽内侧的磨粒易发生磨耗磨损。

(4)树脂砂轮磨屑多为细长状和球状,磨屑体积小;而钎焊金刚石砂轮多为带状磨屑,磨屑体积大且无熔融小球。