钴粉包覆的铸造WC颗粒在金刚石锯片中的应用

刘英凯,周 洋,刘建刚,郝文龙

(博深股份有限公司,石家庄 050035)

金刚石锯片被广泛应用于土木工程、石材加工、交通工程等领域。为了提高金刚石锯片的寿命,常加入W、WC、铸造WC 等具有高硬度、高耐磨性的材料为骨架材料[1-2]。但由于这类骨架材料具有高熔点、高硬度的特性,且与胎体金属浸润性较差,难以烧结,就导致胎体对其把持力不足,在使用过程中容易脱落,导致锯片切割寿命降低等。同时,随着骨架材料加入量增大,刀齿烧结成型的难度增加,其烧结致密性下降,进而导致锯片刀齿强度降低,在切割过程中容易出现刀齿断裂等严重问题。

Co 是金属中与碳相容性最好的金属之一,同时Co 基胎体具有良好的综合机械性能等,适合用于制造金刚石锯片[3-4]。但随着金刚石锯片使用的普及,加上行业生产厂家增多,其价格一跌再跌,而Co 粉等原材料成本却居高不下,相关行业面临巨大的成本压力。为了克服此问题,行业内对于替Co 材料及其工艺进行了大量的研究[5-10],发现胎体材料表面包覆Co 粉可大大降低锯片胎体内Co 粉的用量,进而达到既不降低产品性能,又能大幅降低产品成本的目的。

为此,分别将铸造WC颗粒、表面Co 粉包覆的铸造WC颗粒以及Ni 粉包覆的铸造WC颗粒应用于金刚石锯片中,对比研究其对锯片胎体机械性能及切割性能的影响。

1 试验

1.1 试验原料及设备

制备金刚石锯片胎体的原材料粉末有电解Cu 粉、Sn 粉,其D50均为28 μm;羰基Fe 粉,其D50为5 μm;Ni 粉、Co 粉,其D50均为16 μm;铸造WC 基本颗粒尺寸在80~200 μm;人造金刚石类型为HWD60,其粒度代号为40/50,使用的人造金刚石浓度为25%。

试验中用到的主要设备有DC200 型金刚石涂覆机,DSP475 型真空烧结炉,WDW−100G 型微机控制电子万能试验机,KH3200A 型洛氏硬度机,BS124S 型电子分析天平,VEGA3 LMH 型扫描电镜,牛津X 射线能谱仪等。

1.2 试样制备与试验方法

高分子黏结剂溶质、醇溶剂形成的混合溶剂和Co粉(或Ni 粉)粉末配制成一定浓度悬浊液,将悬浊液倒入DC200 金刚石涂覆机的喷雾器中,从上向下喷悬浊液,热风机从下往上吹起铸造WC颗粒,下降的悬浊液与上升的铸造WC颗粒在空中相遇并发生接触、撞击、黏连等;同时,随着混合溶剂在热风作用下充分挥发,Co 粉(或Ni 粉)最终会紧密均匀地包覆在铸造WC颗粒上,形成Co 粉包覆铸造WC颗粒或Ni 粉包覆铸造WC颗粒。且控制悬浊液中金属粉的量,使制成的包覆粉颗粒中铸造WC 与金属粉末的质量比为3∶1。Co 粉包覆铸造WC 的颗粒形貌如图1所示。

图1 Co 粉包覆铸造WC 的颗粒形貌Fig.1 Particle morphology of Co powder coated cast WC

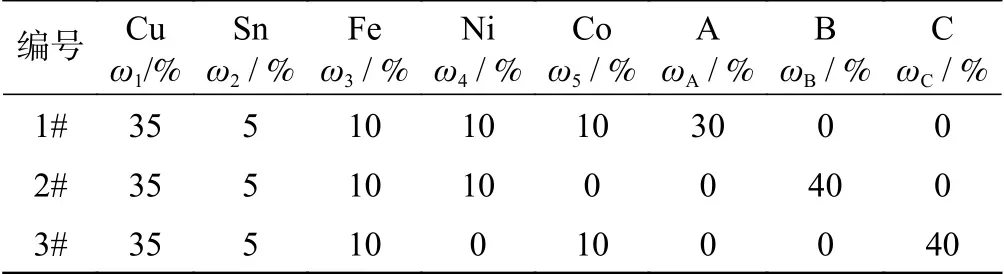

分别将铸造WC(命名为A)、Co 粉包覆铸造WC(命名为B)、Ni 粉包覆铸造WC(命名为C)和其他金属粉末按一定比例混合,制备3 种金刚石锯片胎体。3 种胎体的配方如表1所示,其中表1 中所有物质的含量都是质量分数。

表1 胎体配方Tab.1 Matrix formula

将表1 中的各原材料称量、混合均匀后,采用真空烧结炉制备试样块,试样块尺寸为30 mm × 12 mm ×6 mm,制备工艺为烧结温度为850 ℃,烧结压力为30 MPa,保温时间为30 min。

采用KH3200A 洛氏硬度计测量胎体硬度;采用三点弯曲法在万能试验机上进行胎体抗弯强度测试;采用扫描电镜进行胎体断口微观形貌观察及分析。样块抗弯强度计算式为:

式中:σ为抗弯强度,MPa;F为断裂所需的力,N;L为支点间的距离,mm;b为试样宽度,mm;h为试样厚度,mm。

2 试验结果及分析

2.1 表面涂覆对胎体机械性能的影响

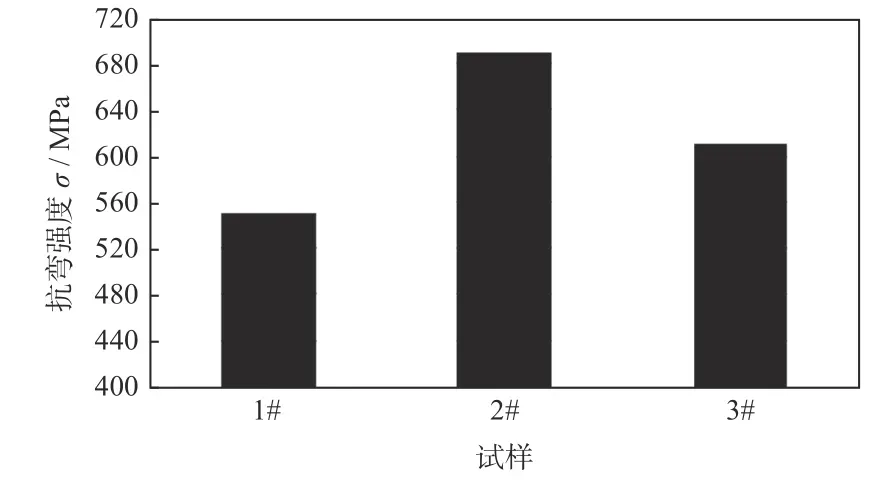

图2、图3 分别为表1 中的1#、2#和3#配方胎体烧结试样块的硬度和抗弯强度对比。从图2 可以看出:3个试样的硬度基本相当。用金属粉末包覆铸造WC颗粒材料后,胎体配方中各组元的配比关系基本没有变化,因此在相同的烧结工艺下,烧结后的胎体硬度基本相当。从图3 可以看出:抗弯强度最高的是加入Co 粉包覆铸造WC颗粒的2#配方,其次是加入Ni 粉包覆铸造WC颗粒的3#配方,加入纯铸造WC颗粒的1#配方的强度最低。铸造WC 表面包覆Co 粉或Ni 粉金属层后,Co 粉或Ni 粉富集于铸造WC颗粒表面,与Cu、Fe等胎体材料相容性优良,同时与铸造WC颗粒也有良好的相容性。用Co 粉或Ni 粉作为中间过渡层,可以提高WC 耐磨相与胎体界面的亲和力,促进胎体烧结,进而提高其抗弯强度。

图2 胎体硬度对比Fig.2 Comparison of matrix hardness

图3 抗弯强度对比Fig.3 Comparison of bending strength

2.2 胎体断口形貌分析

图4 为1#试样胎体断口形貌。从图4 中可以看出:铸造WC颗粒表面未包覆金属粉末,其与胎体结合界面处存在裂纹等缺陷,造成胎体与铸造WC颗粒之间结合强度差,影响胎体烧结致密性,进而使其抗弯强度下 降。

图4 1#胎体断口形貌Fig.4 Fracture morphology of 1#

图5、图6 分别为2#和3#胎体试样的断口显微形貌。从图5、图6 中可以看到:表面包覆有金属层的铸造WC 与胎体结合良好,且2#试样中Co 粉包覆铸造WC颗粒周围的显微组织更致密。

图5 2#胎体断口形貌Fig.5 Fracture morphology of 2#

图6 3#胎体断口形貌Fig.6 Fracture morphology of 3#

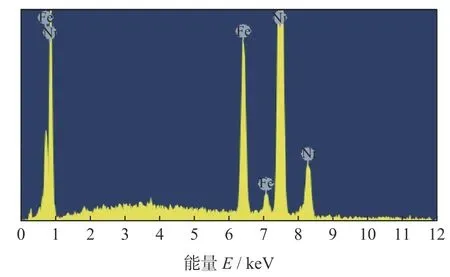

2.3 能谱分析

采用牛津X 射线能谱仪对WC 上镀覆有金属的胎体进行成分测定,图5 和图6 上的扫描点1 和点2 的元素信息由元素特征X 射线峰给出,其结果如图7 和图8所示。

由图7 可知:点1 的主要元素为Cu、Fe、Co、W 等,其中的Co 元素能谱峰强度较高,表明铸造WC颗粒表面包覆上了一层Co 粉。由于Co 元素与铸造WC、Cu、Fe 等均有良好的相容性,增强了烧结体中各物相界面的结合强度;同时,试样在烧结后冷却过程中,Co 在427 ℃时会发生β→α 的相变[11]。因而其体积收缩,对铸造WC颗粒的机械包镶力增大,增强了胎体对铸造WC 的把持力,使Co 粉包覆的颗粒与胎体结合更致密(图5)。

图7 2#胎体中点1 的能谱图Fig.7 Energy spectrum of point 1 of 2# matrix

从图8 中可以看出:点2 的胎体主要元素为Ni 和Fe,且两元素的能谱峰值都很高,表明铸造WC颗粒表面包覆上了一层Ni 粉和添加的Fe 粉,Ni 粉包覆的铸造WC颗粒与胎体结合良好,但不如Co 粉包覆的铸造WC颗粒与胎体结合致密(图6)。

图8 3#胎体中点2 的能谱图Fig.8 Energy spectrum of point 2 of 3# matrix

2.4 锯片切割性能对比

在表1 的3 种胎体基础上,加入浓度为25%的同种类金刚石,采用激光焊接工艺制备直径为350 mm 的金刚石圆锯片,3 种圆锯片与胎体同命名。金刚石锯片基体材质为28CrMo,基体厚度为2.4 mm;金刚石圆锯片刀头的长度×高度×厚度为40.0 mm × 12.0 mm × 3.2 mm,锯片刀头齿数共24 个。采用13HP 马路切割机对凝固24 h 的鹅卵石混凝土进行切割试验对比,切割深度为5 cm,混凝土强度等级为C30、无钢筋。切割试验数据如图9所示,其中切割速度为单位时间内切割混凝土的长度,切割寿命为刀头高度每消耗1 mm 所切割混凝土的长度。

图9 切割速度和切割寿命对比Fig.9 Comparison of cutting speed and cutting life

从图9 中可以看出:3 种配方圆锯片样品切割速度相当,但2#样品的切割速度最高,3#样品的居中,1#样品的最低;2#样品的切割寿命最长,3#样品的居中,1#样品切割寿命最短。2#样品与1#样品比较,其锯片的切割寿命提高了40%。与此同时,切割速度和切割寿命相互对应。原因是Co 粉包覆铸造WC颗粒与胎体结合最为致密,抗弯强度最高,胎体对铸造WC 的把持力大,耐磨相在使用过程不易脱落,充分发挥了耐磨相提高锯片寿命的作用。

3 结论

(1)加入铸造WC颗粒、Co 粉包覆铸造WC颗粒及Ni 粉包覆铸造WC颗粒的3 种胎体的硬度基本相当。

(2)加入Co 粉包覆铸造WC颗粒的胎体抗弯强度最高,其次是加入Ni 粉包覆铸造WC颗粒的,加入铸造WC颗粒的最低。

(3)胎体试样断面显示,纯铸造WC颗粒与胎体界面结合处存在裂缝,而表面包覆有金属层的铸造WC颗粒与胎体结合良好,但Co 粉包覆铸造WC颗粒周围的显微组织更致密。

(4)用表面包覆金属层的铸造WC 制造的锯片切割速度和效率都高于仅加入纯铸造WC 锯片的。与仅加入纯铸造WC 的锯片相比,Co 粉包覆的铸造WC应用到锯片中,其锯片的寿命最长,提高了40%。