小直径磨棒磨削加工TiC颗粒增强钢基复合材料GT35*

邵梦博,陈博川,高晓星,袁松梅

(1.北京航空航天大学 机械工程及自动化学院,北京 100191)

(2.北京市高效绿色数控加工工艺及装备工程技术研究中心,北京 100191)

(3.北京航空航天大学 宁波创新研究院,浙江 宁波 315100)

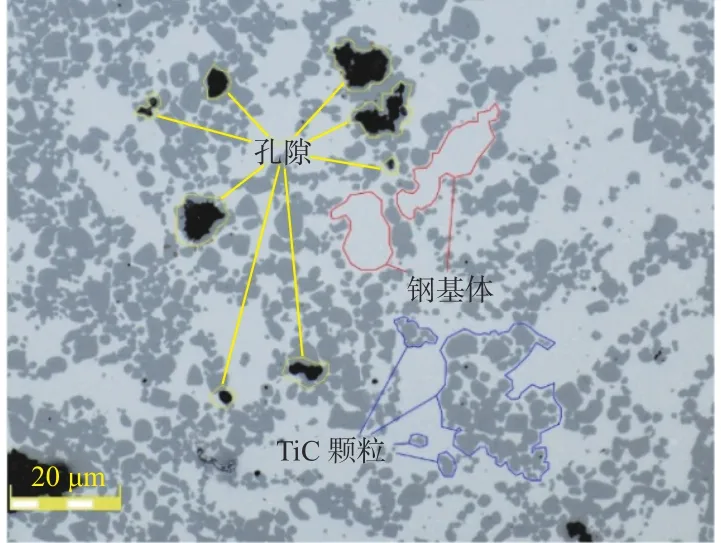

TiC颗粒增强钢基复合材料是一种高硬度(调质硬度85 HRA)金属基复合材料,其以TiC 颗粒为增强相,经粉末冶金制造而成。该材料结合了金属优异的延展性及TiC 颗粒的高硬度和耐磨性,经调质处理后,其具有类似于硬质合金的硬度和强度。试验所用材料为GT35,其基体为铬钼钢,TiC 颗粒的质量分数为35%[1]。材料表面微观形貌如图1所示,其包含了钢基体、TiC 增强颗粒及孔隙。该材料广泛应用于模具、金属切削刀具及航空航天用材料领域[2-4]。

图1 GT35 材料表面微观形貌Fig.1 Surface micromorphology of GT35

针对GT35 材料的大尺寸砂轮磨削加工,相关研究成果较为丰富。ZHANG 等[2]建立了退火态GT35 磨削表面粗糙度预测模型,并开展验证试验,证明了其模型的准确性。孟昊[5]设计了金刚石砂轮的精密在位修整系统,实现了GT35 的精密点磨削加工。吕程昶[6]提出了双转盘偏心槽球方法,并设计了相关装备,为高精度GT35 硬质合金球的制备提供了新的工艺方法。于殿勇等[7]研制出一种适合于GT35 的磨削液,利用传统砂轮机械化学磨削实现了钢结硬质合金GT35 的超精密磨削。王平等[8]研究了在线电解砂轮修整(electrolytic in-process dressing,ELID)技术加工GT35 时TiC 颗粒微凸的形成机理,并实现了该材料的高精度加工。关佳亮等[9]比较了普通磨削与ELID 磨削技术的优劣,利用ELID 磨削技术,成功实现了对退火态GT35 的超镜面磨削。综上所述,关于GT35 的磨削加工研究大多是针对传统砂轮外表面及外圆磨削的,极少涉及小直径磨粒刀具的型腔成型加工;且研究材料大多集中于退火态GT35,对于调质GT35 的研究较少[10]。

对于高强度、高硬度材料的型腔加工,多采用电火花加工、激光加工等特种加工技术。杨雄等[11]研究了电火花加工GT35 材料时,其加工参数对工件加工效率和表面粗糙度的影响规律。BONNY 等[12]研究了电火花加工WC–Co 硬质合金时的表面磨损情况。KUMMEL等[13]采用激光在硬质合金车刀的前刀面加工出微凹坑织构阵列。特种加工方法虽能在一定程度上解决GT35 型腔加工困难的问题,但在大去除量下,存在加工时间长、成本高和加工后产生热影响层等问题,往往需要二次抛光处理,难以保证加工效率与精度[14]。

综上所述,针对调质GT35 材料型腔成型磨削问题,相关研究较少。为探索小直径磨棒加工调质GT35 材料时的具体加工条件和参数,开展试验研究。首先,以切削力及刀具磨损为指标对比2 种润滑液的润滑效果,确定合理的润滑方式;随后,开展磨棒磨损试验,绘制磨棒磨损曲线,分析调质GT35 材料在加工过程中的磨棒磨损情况和主要磨损形式;最后,探究主轴转速、进给速度对切削力和表面质量的影响规律。

1 试验条件与方法

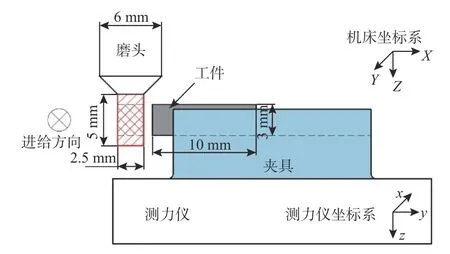

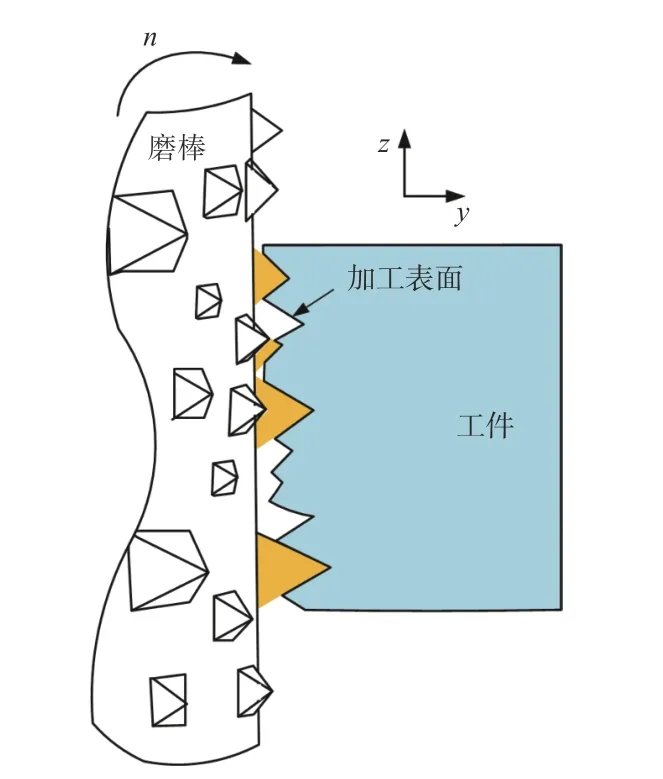

在小直径磨棒加工过程中,同时存在底面磨粒切削及侧面磨粒切削。为简化加工过程,减少变量对加工效果的影响,采用侧面磨削方式进行加工,保证磨粒切削速度的一致性。磨棒顺时针旋转,其进给方向为机床Y轴负方向(测力仪x轴方向),与工件相对位置如图2所示。

图2 侧面磨削加工过程示意图Fig.2 Diagram of the side grinding process

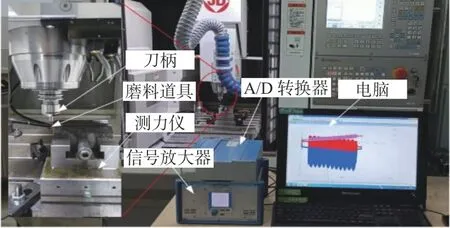

试验用机床为北京精雕三轴加工中心,型号为JDLVM400T。采用Kistler 9257B 动态测力仪测量切削力。在加工过程中,测力仪测得的进给方向的切削力远大于其他2 个方向的力。因此,取进给方向的切削力信号中每一个周期中的最大值,然后对其求平均值,把该值作为加工过程中的切削力大小。实际加工现场如图3所示。

图3 试验系统设置图Fig.3 Test system set-up diagram

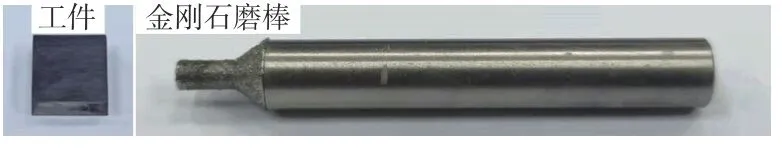

试验所用磨棒为单层钎焊金刚石磨棒,整体结构如图4所示。磨棒刃部外径为2.5 mm、悬长为5.0 mm,总长为50.0 mm;金刚石磨粒大小约为250 μm。工件材料为调质处理的GT35 片料,尺寸为10 mm×10 mm×3 mm。

图4 试验中所使用的磨棒和工件Fig.4 Grinding rods and workpieces used in the tests

工件的表面形貌及三维粗糙度采用Taylor Hobson白光干涉仪测量,测量位置选择在工件厚度方向的中间部位,每个加工表面测量3 个点位,每个点位测量3个数值,取平均值作为工件表面的三维粗糙度值。磨棒磨损状态通过Dino-lite 数码显微镜观测。

1.1 冷却润滑条件

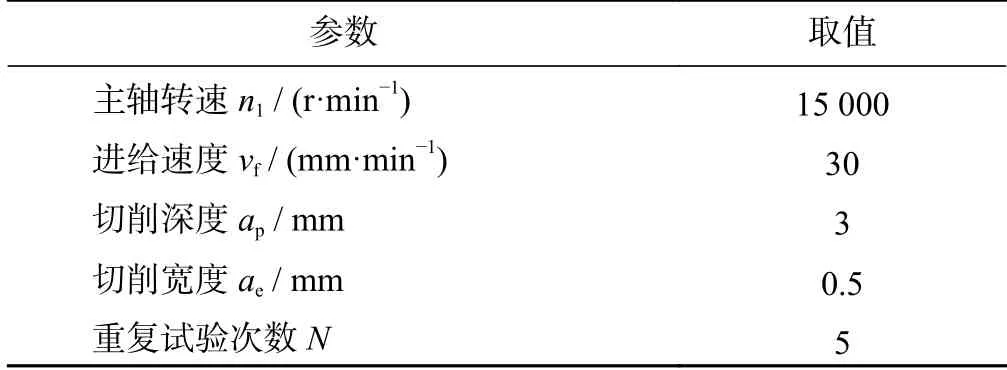

为研究调质GT35 材料磨削加工中合理的冷却润滑条件,保证磨棒加工能力和寿命,采用干切削、水基切削液、油基切削液3 种不同的冷却润滑方法开展磨削试验,且水基切削液为水基合成磨削液,油基切削液为极压磨削油。试验过程中,需要测量切削力、材料表面粗糙度和观测磨棒表面状态,具体加工参数如表1所示。

表1 冷却润滑试验参数设置Tab.1 Cooling-lubrication test parameter setting

1.2 磨棒磨损试验条件

与传统砂轮相比,试验所用单层金刚石钎焊磨棒无法进行重复修磨,其寿命相对较短,磨棒磨损对加工效果的影响较为明显。加工过程中,参与切削的磨粒数量随着磨棒切削长度的增加不断增多,磨粒与工件接触的总面积也在不断增大,磨棒磨损不断加剧。因此,为了掌握单层金刚石钎焊磨棒的磨损过程及磨棒磨损状态,在磨棒稳定磨损阶段,开展工艺优化试验。

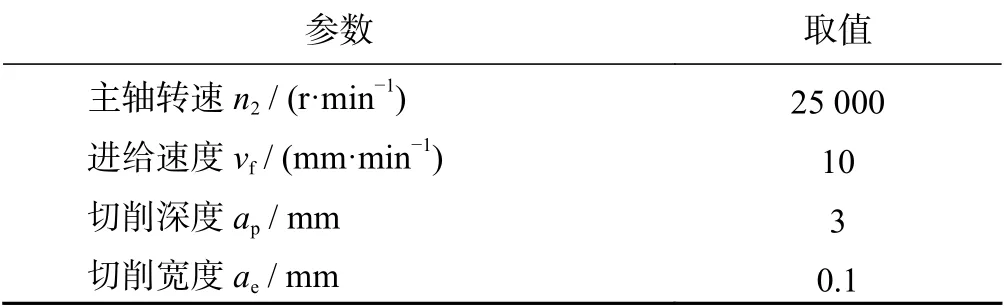

由于磨棒上金刚石的磨损状态无法像常规刀具一样进行测量,为定量研究磨棒磨损过程,采用加工过程中切削力的变化反应磨棒磨损状态,设定试验参数后进行多次重复侧面磨削,在每次磨削过程中的稳定阶段记录切削力,并采用极压磨削油浇注的润滑方式。试验前在磨棒上做好金刚石磨粒的标记。磨削过程中及完成后,多次观测磨棒磨粒状态并记录数据。具体加工参数如表2所示。

表2 磨棒磨损试验参数设置Tab.2 Grinding rod wear test parameter setting

1.3 工艺参数优化

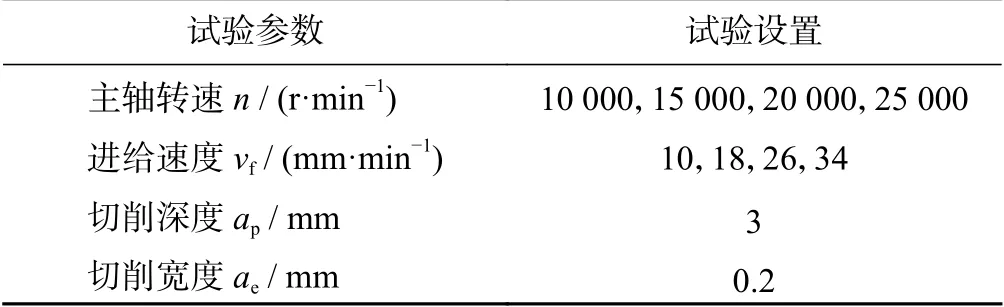

为探究加工调质GT35 材料合理的工艺参数,分析工艺参数对切削力和表面质量的影响规律,设计了如表3所示的单因素优化试验。试验中,采用极压磨削油浇注的润滑方式,且磨棒需要提前进行磨合,待其切削力处于稳定阶段后,进行磨削加工。

表3 工艺试验参数设置Tab.3 Process test parameter setting

2 试验结果与讨论

2.1 冷却润滑试验

图5 为调质GT35 的切屑形貌及其附着在磨棒上的状态。图5a 为调质GT35 材料的划痕表面形貌及切屑形貌。从图5a 中可以看出:已加工的GT35 材料表面存在明显的切屑卷曲状态,基体及颗粒表面均无裂纹,材料整体塑性去除。其在磨削加工中形成较为完整的如图5b所示的微小卷曲状切屑,而非脆性材料的粉末状切屑。这种切屑极易黏附于金刚石磨粒表面,堵塞排屑空间。图5c 和图5d 分别为新刀和干切削加工后的磨棒表面,对比二者可以明显看到,干切削后大量切屑黏附于金刚石周围。此外,在磨削过程中,铬钼钢基体会在磨削区高温的作用下变得更加黏着且富有流动性[15],极易造成磨棒堵塞,导致磨粒外露高度减小,磨棒无法切入工件。

图5 切屑形貌及其附着在磨棒表面状态Fig.5 Chip morphology and chip adhesion to grinding rod surface

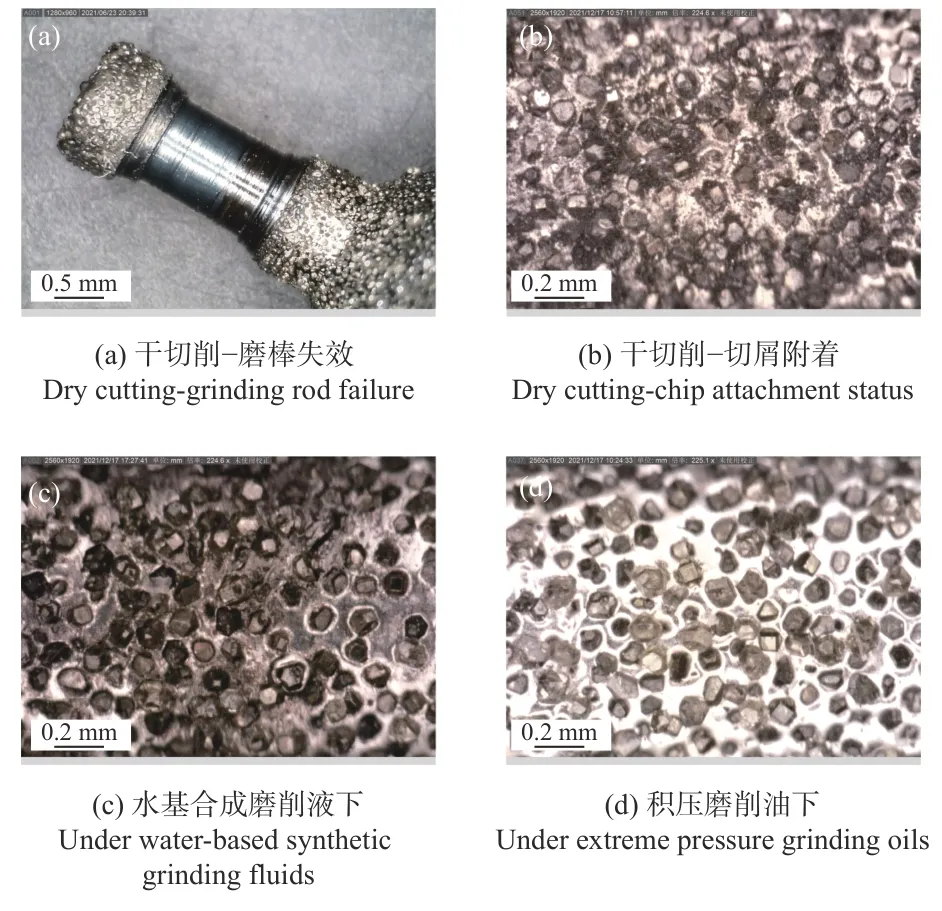

图6所示的磨棒表面状态是在5 次连续加工后,不同冷却润滑方式下的磨棒磨损情况。

由图6a 和图6b 可知:磨棒为干摩擦状态时,摩擦力瞬时提高,摩擦功率极大,造成了磨棒烧伤现象,干切削条件下的磨棒迅速磨损失效。第一次磨削后,磨棒表面出现了明显的切屑堵塞现象。在第二次磨削试验中,磨棒无法切入工件,形成了干摩擦状态,刀体迅速产生红热现象,导致钎焊层软化、磨粒脱落,工件与其轮廓直接接触。由于刀体材料为45 钢,其硬度为60 HRC,工件硬度远大于刀体材料,磨棒受到工件的反向切削作用,形成了如图6a所示的外观。

图6c 为水基合成磨削液润滑状态下的磨棒表面图。如图6c所示:在加入磨削液后,切屑黏着现象有明显改善,磨棒能够承受加工中的切削力,并能有效排屑。但磨棒在完成加工后,相对于原始状态,其表面明显出现发黑现象,且黑色区域主要分布在磨粒表面,部分磨粒脱落。这说明水基合成磨削液未能有效润滑刀–件,磨削热及切削温度未得到有效控制,刀–件接触点形成了化学磨损即金刚石的石墨化现象。

图6d 为极压磨削油润滑状态下的磨棒显微图。由图6d 可知:相对于水基合成磨削液,极压磨削油能够明显改善切屑黏着现象,并能有效排屑,加工后的磨棒无明显发黑现象,金刚石颗粒表面及颗粒间隙无切屑附着。

图6 磨棒表面状态Fig.6 Grinding rod surface condition

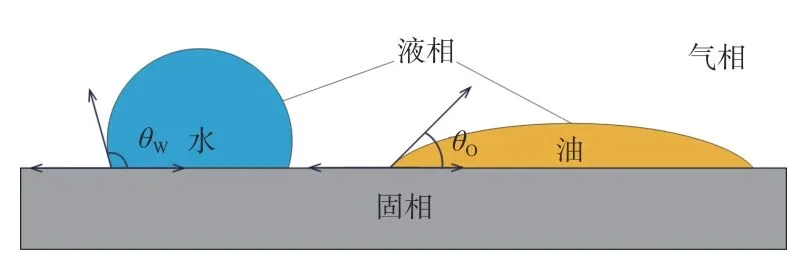

图7 为水油接触角示意图。由图7 可知:与固体接触时,相较于水,油的接触角更小,更易于渗透。因此,油基切屑液能够迅速覆盖并黏附于切屑、金刚石颗粒及焊接剂表面,更容易形成流体润滑状态[16]。切屑表面的充分润滑改变了切屑与磨棒间的摩擦状态,降低了摩擦力,切屑顺利排出切削区,使磨棒保持锋利度。

图7 水油接触角示意图Fig.7 Water-oil contact angle diagram

在砂轮加工中,尤其是超硬材料砂轮的加工中,摩擦热是主要的切削热来源[17]。因此,解决刀具与工件的摩擦问题才能从根本上实现温度控制。本试验中,在磨粒大小一定,排布密集程度相当的情况下,磨棒的尺寸是远小于常规砂轮,其容屑空间小,无法修锐,颗粒表面多为平面,少有尖峰状态(图6d)。因此,后刀面与工件接触面积较大,导致摩擦表面的真实接触部分应力大。刀具与工件表面凸峰相互压入啮合,且相互接触的表面分子存在吸引力,此时根据公式(1)所示的摩擦二项式定律[18]可知:其他条件不变的情况下,接触面积增大,摩擦力增大,切削力也随之增大。采用油基切削液,可改变金刚石颗粒与钢基体间的摩擦状态,降低摩擦系数,解决颗粒平面与材料的摩擦热问题。因此,在进行调质GT35 材料的磨削加工中,选择极压磨削油浇注润滑。

式中:f为摩擦力,N;α为摩擦表面分子间作用力所决定的系数;β为根据机械啮合理论所确定的摩擦系数;Ar为真实接触面积,m2;N为试验次数。

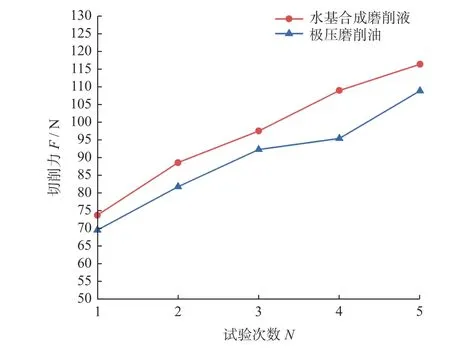

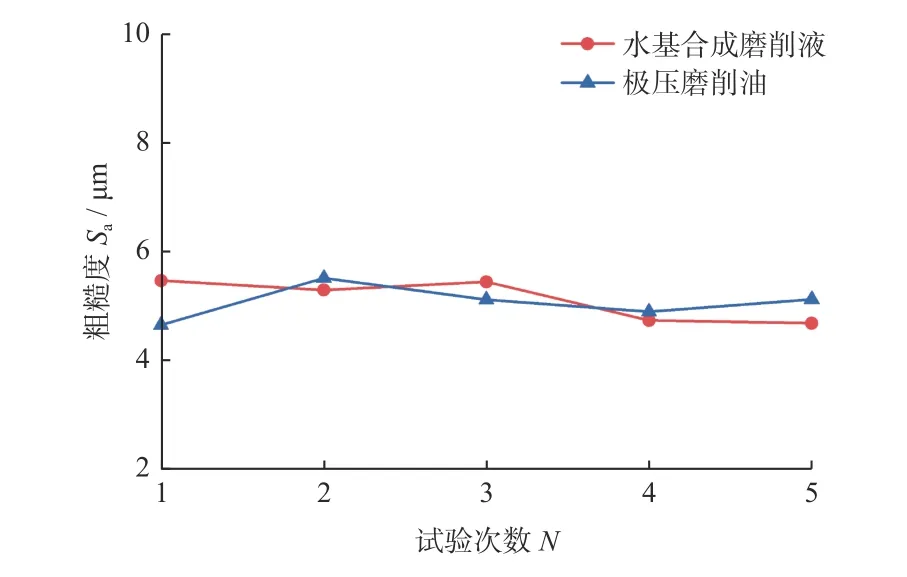

由于磨棒在干切削下,磨削时间很短就发生烧伤现象,无法完成整个加工过程。仅统计水基合成磨削液及极压磨削油的5 次磨削试验中的切削力及表面粗糙度值,如图8 和图9所示。

图8 不同冷却方式下切削力变化图Fig.8 Graph of cutting force variation with different cooling methods

由图8 可知:在极压磨削油润滑条件下,切削力较小,降幅为水基的5%~12%。这是因为极压磨削油具有更好的润滑效果,切屑附着较少,且磨粒与工件间摩擦力小,总切削力降低。

由图9 可知:磨削液的加入,对于工件表面粗糙度影响不大。这是因为磨棒处于初期磨损阶段,其表面金刚石的排布状态极大地影响了材料加工表面粗糙度。此时,磨棒表面磨粒仍处于不断的折断、脱落状态,材料表面加工质量不稳定。

图9 不同磨削液对加工表面质量的影响Fig.9 Influence of different grinding fluids on the quality of the machined surface

2.2 磨棒磨损试验

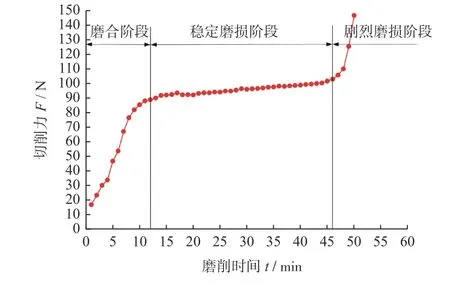

为定量研究磨棒磨损过程,采用加工过程中切削力的变化反应磨棒磨损状态。图10 为切削力随加工时间的变化曲线。由图10 可知:磨棒的磨损可分为磨合阶段、稳定磨损阶段和剧烈磨损阶段。

图10 磨棒磨损状态曲线图Fig.10 Grinding rod wear status graphs

在磨合阶段,由于磨棒上磨粒较为锋利且突出,磨棒与工件表面实际接触面积较小,整体的切削力较小,但由于磨粒出露高度较高,其根部承受的剪切应力较大,因此容易发生折断和脱落现象。随着磨削时间延长,磨棒上突出的磨粒折断或脱落,从而使更多的磨粒接触到工件表面,磨粒与工件的接触面积增大,单颗磨粒平均切深减小。材料的屈服强度一定,为使磨棒有效切入工件,随着进给过程不断深入,正压力随之增大,直到磨粒压入材料深度能够形成犁耕作用实现材料去除。在整个过程中,切削力不断增大,直至当切削区域的磨粒逐渐被磨平,磨粒与工件的实际接触面积稳定,切削力基本稳定。

在磨棒磨削工件12 min 后,其进入稳定磨损阶段。这一阶段中磨棒磨粒的磨损缓慢且稳定,磨损率缓慢增大,切削力稳定并缓慢增大。

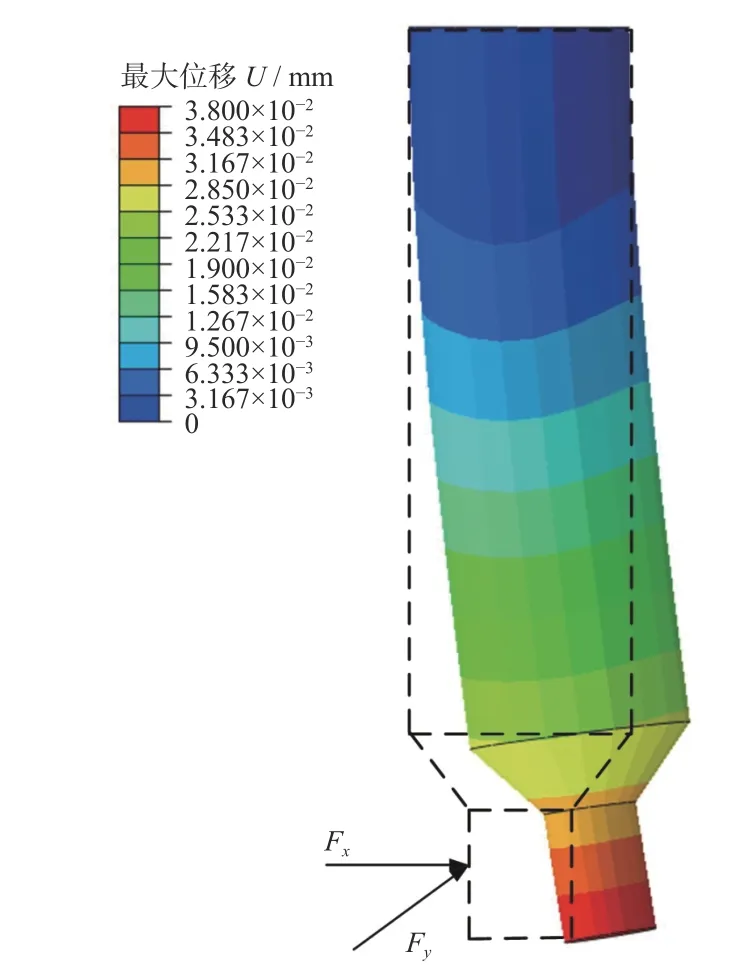

经过长时间磨损消耗,磨棒表面的磨粒基本磨平,46 min 后磨棒开始进入剧烈磨损阶段。此时,磨棒本身强度有限,随着磨削的进行,刀具刀尖部位产生较大的挠曲变形。图11 为此阶段磨棒挠曲变形形态的仿真图。由图11 可知:此时的刀尖最大位移达到38 μm。随着进给过程的进行,这一阶段的切削力开始急剧猛增,但磨棒仍然无法有效切入,导致摩擦热剧增,钎焊材料有熔化迹象,磨棒严重磨损,无法正常使用。

图11 剧烈磨损阶段磨棒挠曲变形状态Fig.11 Grinding rod flexural deformation in the severe wear phase

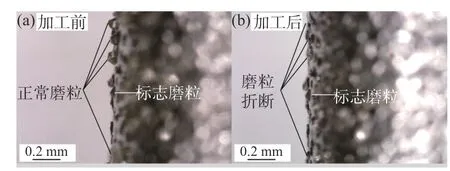

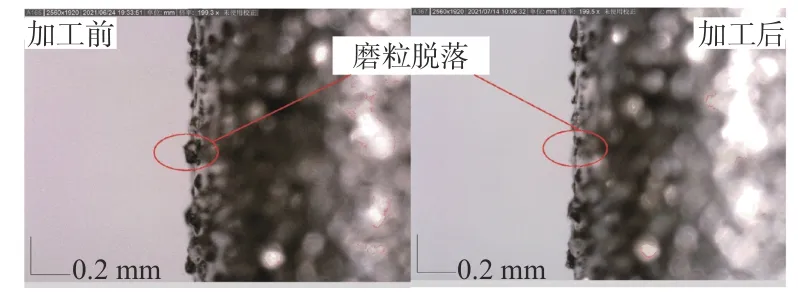

图12 为磨棒在磨合阶段的加工前后磨粒破碎图。由图12 可知:在磨棒磨合阶段,主要是磨棒表面突出较高的个别磨粒参与切削,其易受到较大的弯矩发生根部破碎现象,此阶段磨棒的主要磨损形式为磨粒破碎。

图12 金刚石磨粒破碎观测图Fig.12 Diamond abrasive grain fracture observation diagram

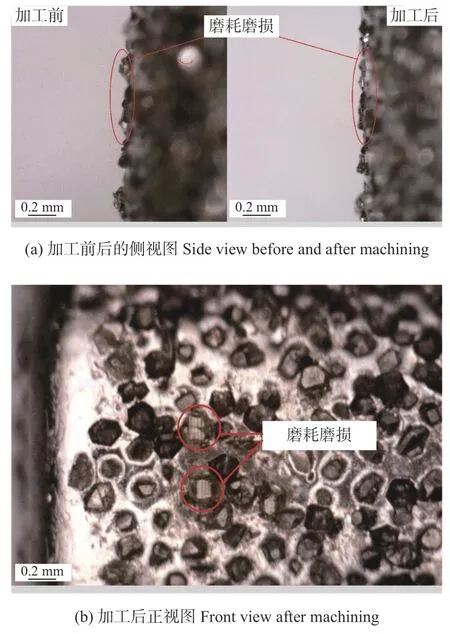

图13 为磨棒在稳定磨损阶段磨棒加工前后磨粒磨耗磨损图。由图13 可知:具有突出、棱角分明的磨粒被磨出了平面,且磨粒表面带有磨削的纹路。该磨损形式为磨粒的磨耗磨损,是一种较为稳定的磨损形式,其对磨粒的磨损量少,主要发生在稳定磨损阶段。

图13 金刚石磨粒磨耗磨损观测图Fig.13 Diamond abrasive wear observation diagram

图14 为磨棒加工前后磨粒脱落观测图。由图14可知:由于磨粒破碎后影响了其与焊料间的接触状态,磨粒总体接触面积增大,为保证切入性能,切削力迅速升高,金刚石磨粒无法形成有效把持,磨粒与刀体连接处首先发生破坏,使磨粒从磨棒上脱落。这种磨损形式主要发生在剧烈磨损阶段。

图14 金刚石磨粒脱落观测图Fig.14 Observation chart for diamond abrasive grain shedding

综上所述,小直径磨棒在加工调质GT35 过程中,需要较长时间达到稳定磨损阶段,在该阶段切削力变化趋于稳定,磨粒磨损形式主要为磨耗磨损,其磨损量趋于稳定。小直径磨棒整个寿命期间的主要磨损形式是磨粒磨损,其中包括磨粒破碎、磨耗磨损、磨粒脱落。

2.3 工艺特征试验

2.3.1 切削力

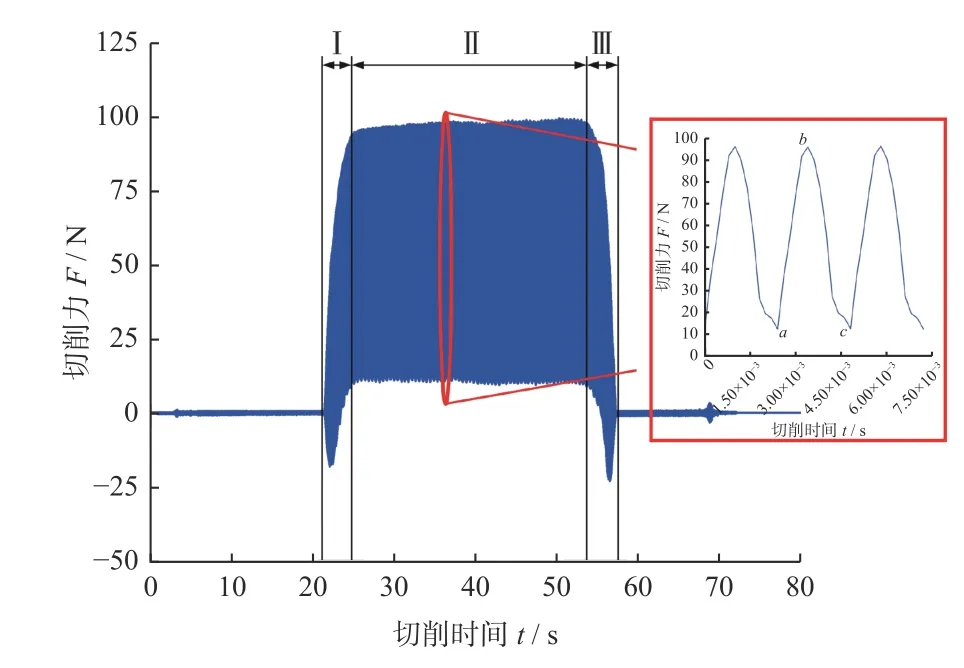

图15 为试验过程中实际切削力的变化情况,其中,主轴转速为25 000 r/min,进给速度为10 mm/min。由图15 可知:磨削过程分为3 个阶段。在第I 阶段,磨棒从刚接触工件,到部分接触,最后完全切入工件,这一过程中参与磨削的磨粒逐渐增多,切削力不断增大;在第Ⅱ阶段,磨棒完全进入工件后,其进入了稳定磨削状态,随着磨耗磨损的加剧,切削力略有上升;在第Ⅲ阶段,磨棒逐渐退出工件,随着参与磨削的磨粒逐渐减少,切削力逐渐减小。由于磨棒切入切出过程中,切削面积变化相同,因此,切削力的变化呈轴对称状态,即切入切出时,切削力变化一致。

如图15 中切削力局部放大图所示,每一个切削力周期为0.002 4 s,磨棒转动周期计算如公式(2)所示:

图15 试验中所采集的切削力Fig.15 Cutting forces collected during the test

其中:T为磨棒转1 周所用时间,s。

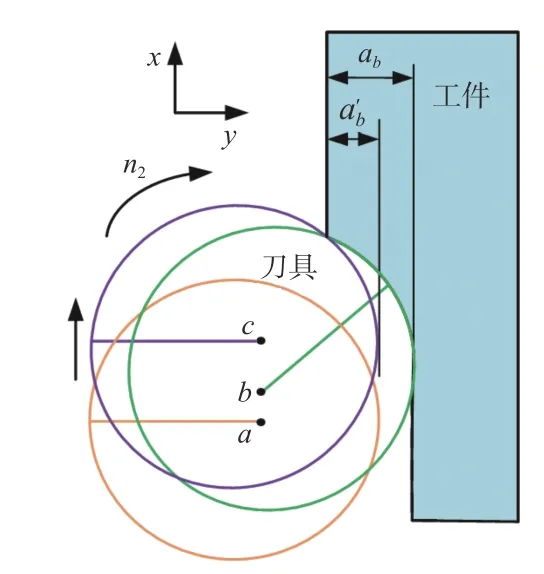

磨棒旋转1 周的时间与切削力周期相同,说明磨棒有一个突出部分,由此得出其外径形状产生如图16所示的偏心圆。当偏心圆长轴与测力仪y方向平行时,切削力最小,对应图15 中a点位置;当长轴与y方向呈某个锐角时,与图15 中b点对应,切深最大,此时切削力最大值为97 N;当椭圆短轴再次与y方向平行时,切深为最小值,此时切削力最小值为12 N,与图15 中c点对应。

图16 磨棒几何尺寸对切削的影响Fig.16 Influence of grinding rod geometry on cutting

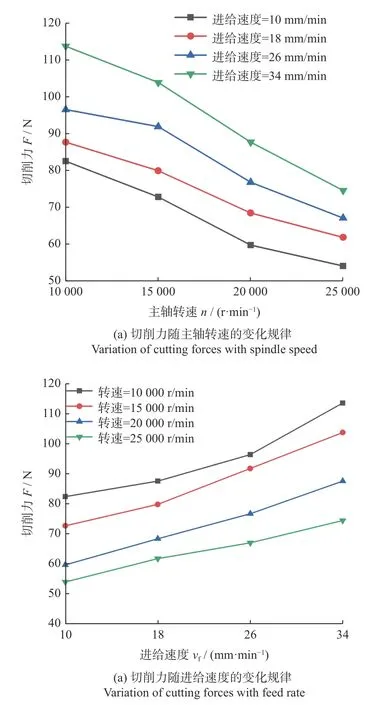

GT35 加工工艺参数对切削力的影响如图17所示。由图17 可知:切削力随主轴转速的增大而减小,随进给速度的增大而增大。从图17a 中可以看出:随着主轴转速的增大,进给速度对切削力的影响逐渐降低。在图17b 中,在相同进给速度、高转速条件下,切削力的增加幅度相对较大。其中在转速为10 000 r/min 时,进给速度由10 mm/min 增大到34 mm/min 时,切削力增大到原来的37.80%;而在25 000 r/min 时,切削力增大到原来的40.47%。因此,主轴转速对切削力的影响程度大于进给速度的。

图17 工艺参数对切削力的影响Fig.17 Influence of process parameters on cutting forces

根据切削力随加工参数的变化规律,在调质GT35材料的加工中,应选择小进给高转速的加工方式,降低磨棒每转切深,延长磨棒寿命。其中主轴转速对切削力的影响更为明显,因此,在设备条件允许及润滑充分的情况下,需要尽量提高磨棒转速。

2.3.2 表面粗糙度

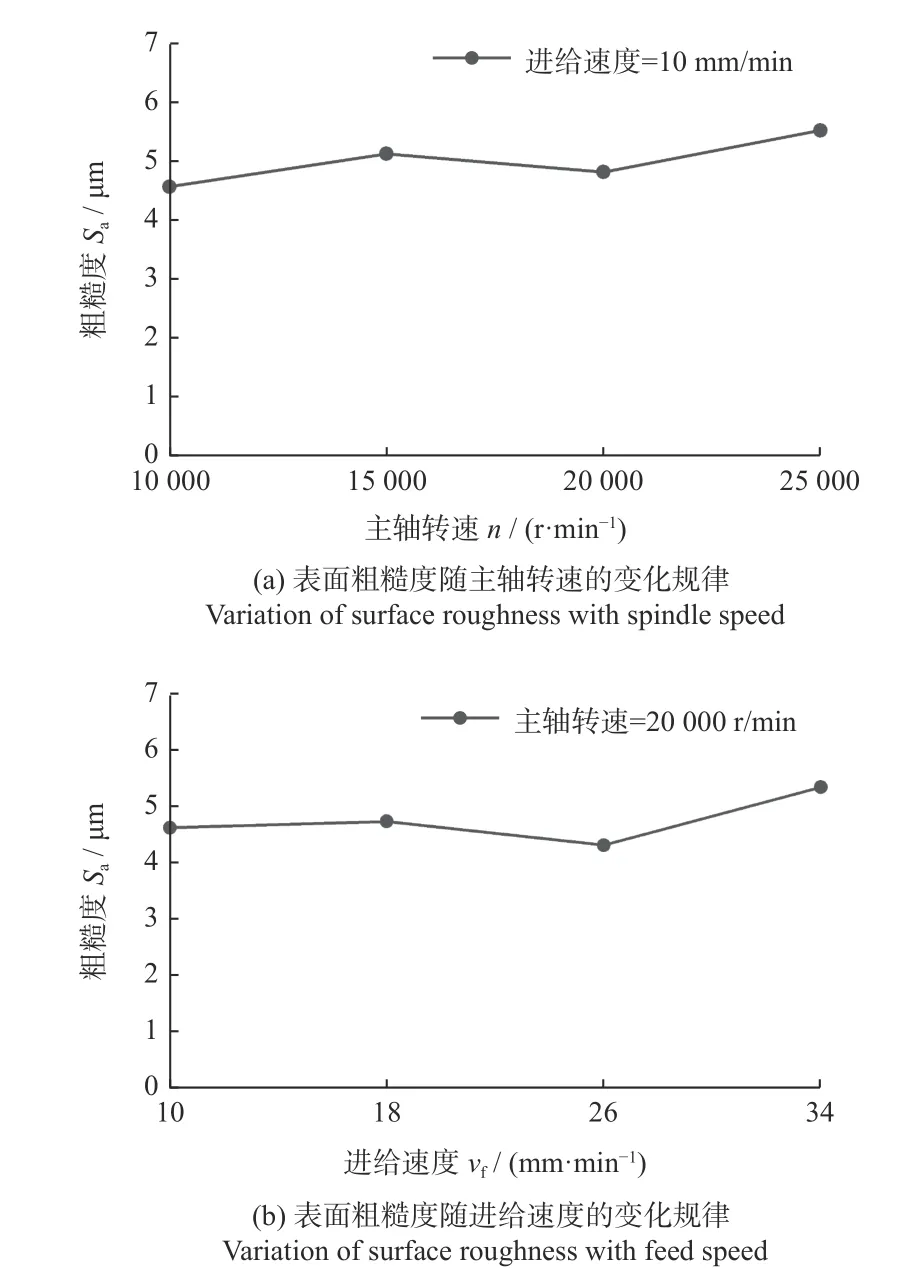

图18 为材料的三维表面粗糙度Sa随加工参数的变化规律。由图18 可以明显看到,材料表面粗糙度与加工参数之间不存在明显的相关性。在主轴转速及进给速度变化的条件下,粗糙度数值呈现不规律的波动状态。这主要是由于磨粒尺寸约250 μm,其尺寸较大,加工表面处于粗加工状态。另外,加工过程是磨棒侧面磨粒切削,磨粒之间不存在切削路径相互重叠的情况,材料表面粗糙度峰谷仅是磨粒在磨棒上分布状态的复映,如图19所示。因此,加工参数对表面粗糙度的影响小于磨棒磨粒排布状态及磨损状态对表面粗糙度的影响,在不同加工参数下,表面粗糙度Sa主要在4.5 μm 上下波动。

图18 工艺参数对表面质量的影响Fig.18 Influence of process parameters on surface quality

图19 加工表面成型示意图Fig.19 Schematic diagram of machining surface forming

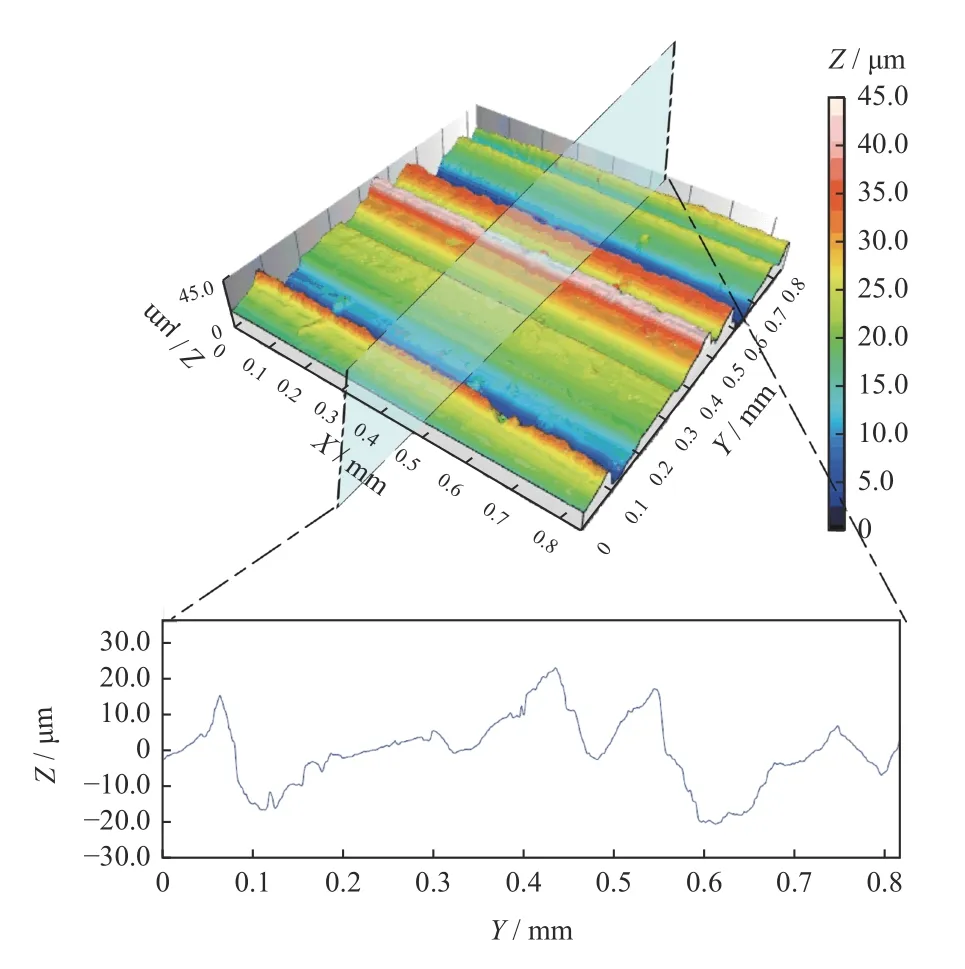

图20 为GT35 加工后的表面三维形貌。由图20可知:小直径磨棒磨削后的GT35 表面存在较多沟壑。获取该平面的截面曲线,发现工件表面最高处与最低处相差43.8 μm。这主要是磨棒磨粒突出高低不平导致的。

图20 GT35 加工后的表面形貌Fig.20 Surface profile of GT35 after machining

3 结论

为研究小直径磨棒侧磨加工TiC颗粒增强钢基复合材料GT35,从润滑条件、磨棒磨损及优化加工参数3 个方面开展试验研究,得出如下结论:

(1)冷却润滑试验研究表明:油基磨削液最适宜GT35 材料的磨削加工,其能够有效改善磨棒、工件及切屑间的润滑状态,降低切削摩擦力,有效减少切屑在磨粒间的堆积。

(2)磨棒磨损试验研究表明:小直径磨棒在加工调质GT35 材料中,存在磨合阶段、稳定磨损阶段及剧烈磨损阶段。磨合阶段磨棒的磨损形式主要是磨粒碎裂,稳定磨损阶段磨棒的磨损形式主要是磨粒磨耗,磨粒脱落主要发生在磨棒剧烈磨损阶段。

(3)工艺试验研究表明:切削力随主轴转速的增大而减小、随进给速度的增大而增大。从影响程度上看,主轴转速对切削力的影响大于进给速度的。而加工表面的粗糙度主要取决于磨棒表面磨粒分布状态,与切削速度及进给速度关系较小。

(4)使用小直径金刚石磨棒加工调质处理后的GT35 材料时,应使用油基磨削液浇注的冷却润滑方式。在设备条件允许及润滑充分的情况下,需尽量提高主轴转速,降低切削力控制磨棒磨损,同时选择适宜的进给速度保证加工效率。材料表面质量主要受磨棒质量影响,应尽量提高磨棒钎焊质量,保证磨粒排布均匀。