铝硼硅玻璃基体中金刚石氧化机理*

张向红,王艳辉,臧建兵,张金辉

(1.河北建材职业技术学院,河北 秦皇岛 066004)

(2.燕山大学 材料学院,亚稳材料制备科学与技术国家重点实验室,河北 秦皇岛 066004)

(3.唐山学院 环境与化学工程系,河北 唐山063000)

铝硼硅酸盐玻璃体系以SiO2、Al2O3和B2O3为基础成分,再添加少量其他氧化物组成[1-2]。该结合剂体系具有熔点低、强度高及与金刚石膨胀系数相差小,对金刚石的润湿性良好[3]等优点,是目前陶瓷结合剂中应用比较广泛的一种结合剂体系。研究表明:在陶瓷结合剂金刚石复合材料烧结过程中,金刚石极易发生氧化,金刚石的晶型破坏和强度降低,同时在结合剂基体内存有大量气孔,使复合材料体积膨胀,内部结构疏松,结合剂对金刚石的把持力和复合材料的强度都受到影响[4-6]。目前,研究主要围绕降低烧结温度[7-8]、在金刚石表面镀覆保护层[9-10]和添加吸氧元素[11]等来解决这一问题。有关铝硼硅玻璃熔体中金刚石的氧化反应机理研究并不多见。

本文中,以铝硼硅玻璃结合剂和90~106 μm 金刚石为研究对象,运用体积膨胀率测试、抗折强度测试、TG–DSC 分析、XRD 分析、Raman 分析、SEM 分析等手段,研究铝硼硅玻璃熔体中金刚石的氧化反应机理。

1 试验

1.1 试验原料

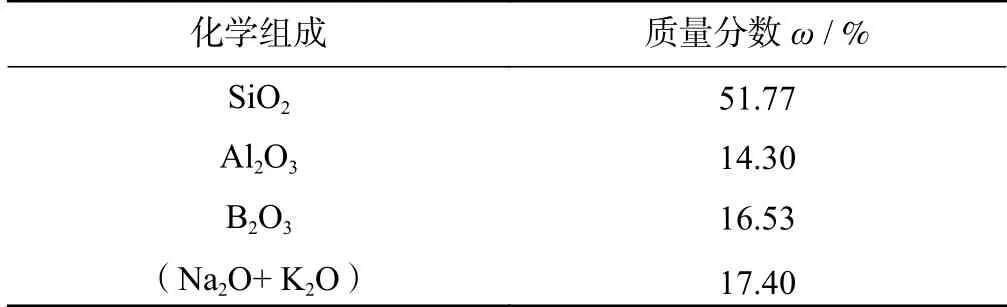

以铝硼硅玻璃结合剂和90~106 μm 金刚石为研究对象,铝硼硅玻璃的化学组成见表1。

表1 铝硼硅玻璃的化学成分Tab.1 Chemical compositions of alumino-borosilicate glass

1.2 铝硼硅玻璃的热行为研究

采用NETZSCH 示差扫描仪(Model STA449C,德国)对铝硼硅玻璃粉末进行TG–DSC 分析,加热速率为20 ℃/min,在大气气氛下加热至1 000 ℃。

为进一步确定该铝硼硅玻璃在加热过程是否有析晶或其他化学反应发生,将铝硼硅玻璃粉末置于石墨模具中,在120 MPa 保压3 min 制成2 mm×8 mm×40 mm的长方体试样,自然干燥后分别在600 ℃,700 ℃,750 ℃,800 ℃,850 ℃,900 ℃和950 ℃保温烧结120 min,随炉冷却。

采用XRD 分析仪(Model D/Max 2500PC Rigaku,日本)鉴定试样的物相。辐射源为带石墨单色器的Cu靶,扫描速度为2°/min,电压为40 kV,电流为100 mA,扫描角度范围从10°~100°。

采用三点弯曲抗折强度试验测定其抗折强度。

1.3 金刚石/铝硼硅玻璃的热行为研究

为研究金刚石与铝硼硅玻璃的高温化学反应,将铝硼硅玻璃与90~106 μm 金刚石以质量比3∶1 混合均匀,在120 MPa 并保压3 min 的条件下冷压为2 mm×8 mm×40 mm 的长方体试样,自然干燥后分别在700 ℃,780 ℃,850 ℃,900 ℃,950 ℃和1 000 ℃保温烧结120 min,随炉冷却。

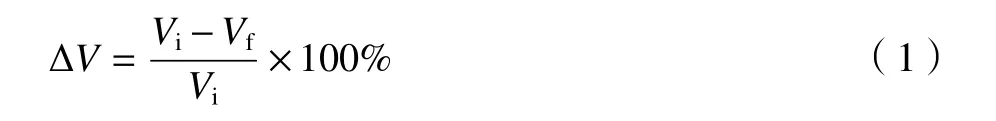

采用三点弯曲原理测定复合材料的抗折强度,并利用阿基米德排水原理测量复合材料的体积,根据式(1)计算体积膨胀率ΔV:

式中:Vi为复合材料烧结前的体积,mm3;Vf为复合材料烧结后的体积,mm3。

运用KYKY2800 扫描电镜(SEM)观察试样断面形貌。

利用STA449C 型NETZSCH 差热分析仪,以20℃/min 的升温速率加热至1 100 ℃,在大气气氛中进行TG 热分析。

对900 ℃保温烧结的试样,用D/Max 2500PC Rigaku XRD 分析仪进行物相分析;并采用Renishaw in-Via 显微拉曼光谱进行分析,Ar 离子激光器波长为514.5 nm。

2 试验结果及讨论

2.1 铝硼硅玻璃的热行为

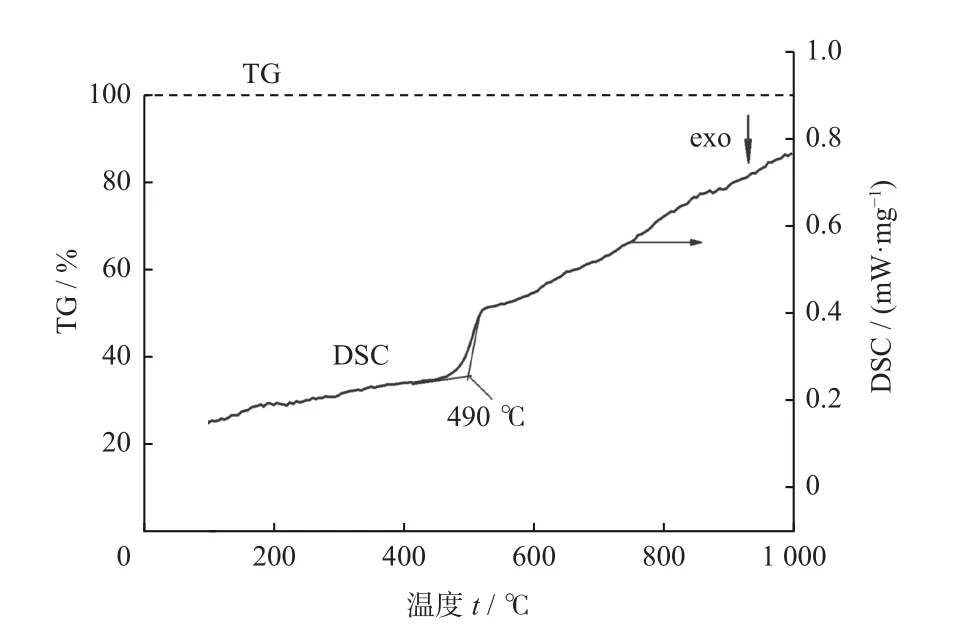

铝硼硅玻璃的TG–DSC 结果如图1所示。从图1中可以看出:铝硼硅玻璃的玻璃化转变温度约为490 ℃;在整个加热过程中,铝硼硅玻璃质量没有发生变化,也没有任何放热峰和吸热峰存在。说明在温度低于1 000 ℃时,除玻璃化转变外,铝硼硅玻璃内没有任何化学反应发生。由于铝硼硅玻璃的熔化需要不断吸热,所以DSC 曲线缓慢上升。

铝硼硅玻璃的XRD 结果见图2。除了2θ在20°~40°时有非晶态鼓包,没有其他任何晶相的衍射峰出现,进一步说明该玻璃经过900 ℃保温烧结120 min 熔融为非晶玻璃态,既没有出现析晶,也没有发生化学反应,与图1 结果吻合。

图1 铝硼硅玻璃的TG–DSC 结果Fig.1 TG–DSC result of alumino-borosilicate glass

图2 900 ℃保温烧结120 min 的铝硼硅玻璃的XRD 图谱Fig.2 XRD pattern of alumino-borosilicate glass sintered at 900 ℃ for 120 min

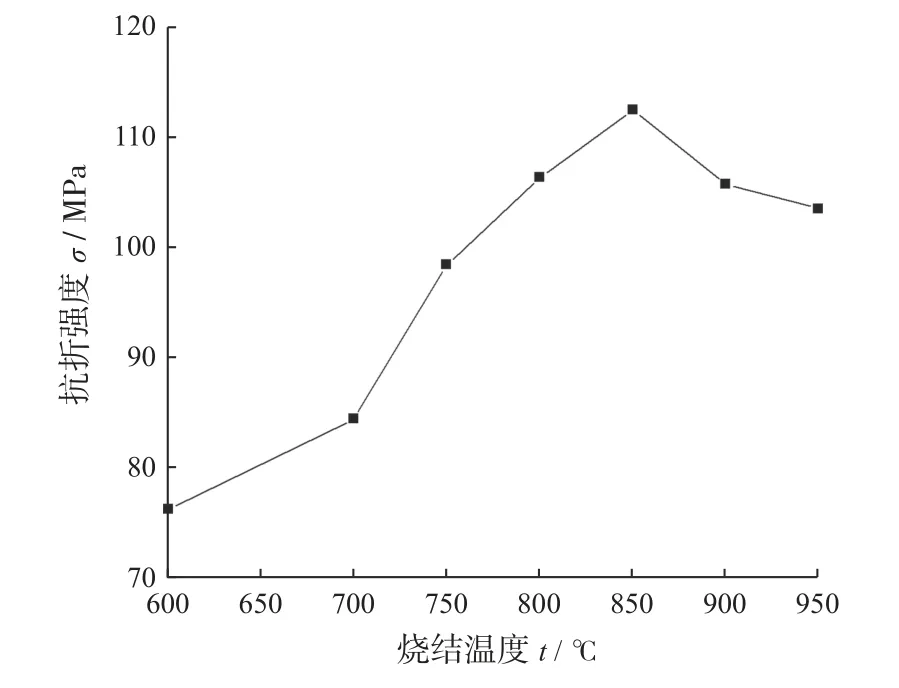

铝硼硅玻璃试样的抗折强度结果见图3。由图3可知:随着烧结温度的升高,烧结程度逐渐完全、致密,表现为铝硼硅玻璃结合剂的抗折强度提高,并于烧结温度为850 ℃时取得抗折强度最大值,约115 MPa;烧结温度超过850 ℃后,试样的抗折强度随烧结温度升高而降低。在整个烧结过程中,结合剂没有体积膨胀现象发生,其断面致密,呈玻化状态。

图3 铝硼硅玻璃试样的抗折强度Fig.3 Bending strength of alumino-borosilicate glass samples

2.2 金刚石在铝硼硅玻璃基体中的氧化机理

2.2.1 抗折强度和体积膨胀率

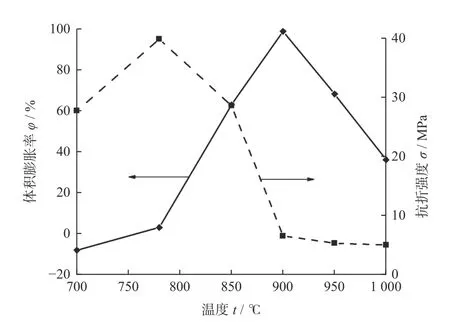

图4 为金刚石/铝硼硅玻璃复合材料在不同烧结温度下保温烧结120 min 的体积膨胀率和抗折强度。在烧结温度低于780 ℃时,金刚石/铝硼硅玻璃复合材料的体积发生低于10%的体积收缩;在高于780 ℃进行烧结时,金刚石/铝硼硅玻璃复合材料开始发生体积膨胀,在900 ℃时金刚石/铝硼硅玻璃复合材料体积膨胀率最大,判断金刚石/铝硼硅玻璃复合材料内分布有大量的气孔;温度继续升高,铝硼硅玻璃熔体黏度减小,熔体中的气体因流动阻力减小而逸出,故试样内气孔减少,金刚石/铝硼硅玻璃复合材料的体积膨胀率下降。

图4 金刚石/铝硼硅玻璃复合材料的体积膨胀率及抗折强度Fig.4 Volume expansion ratio and bending strength of diamond/glass composites

结合图3,在600~850 ℃的烧结温度范围内,随烧结温度升高,结合剂逐渐致密化,强度最高,复合材料也应在此温度下取得抗折强度的极高值。但由于此烧结温度下复合材料内部有气体产生,复合材料结构疏松,故抗折强度极值出现的温度前移至没有发生明显体积膨胀的780 ℃,抗折强度值约为39.0 MPa。

2.2.2 断面的SEM 结果

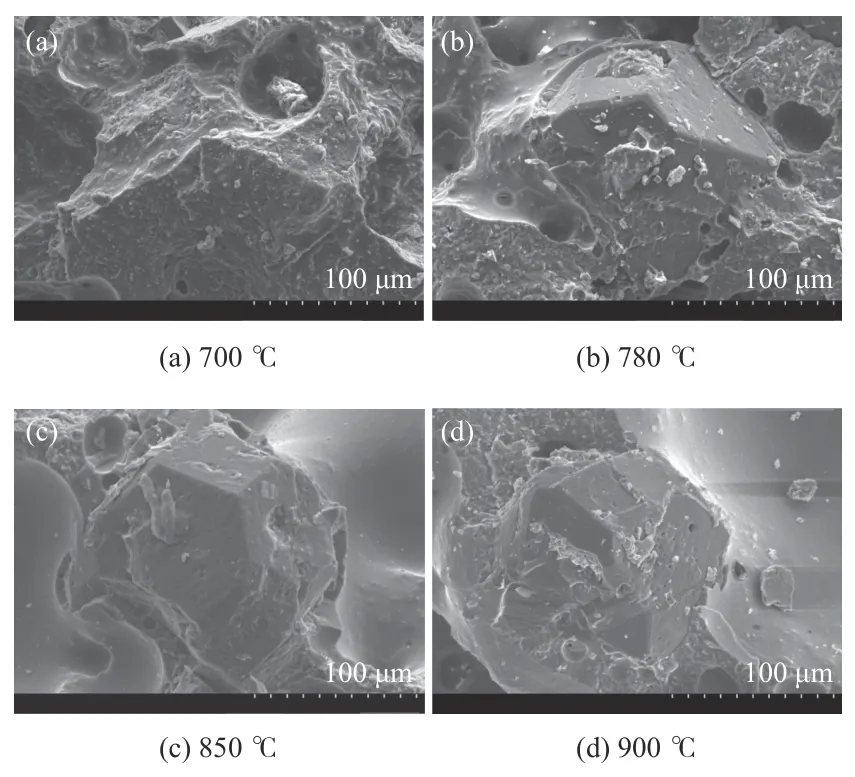

图5所示为金刚石/铝硼硅玻璃复合材料断面的SEM 照片。从图5 中可以看出:随着烧结温度的升高,铝硼硅玻璃基体中的气孔孔径逐渐增大,金刚石颗粒由完全被基体包裹逐渐变为大部分裸露;当烧结温度升至850 ℃和900 ℃时,铝硼硅玻璃基体中的气孔孔径远超过金刚石的粒径(图5c、图5d)。如此大的气孔,使金刚石颗粒几乎完全出露“悬空”,从而减弱了结合剂对金刚石颗粒的把持力,当受外力作用时,很容易造成金刚石颗粒的脱落。

图5 金刚石/铝硼硅玻璃复合材料断面的SEM 照片Fig.5 SEM micrograph of sections of diamond/ glass composites at different temperatures

2.2.3 热力学分析

纯铝硼硅玻璃烧结过程中没有体积膨胀,加入金刚石后在烧结温度高于780 ℃烧结时,就有明显的体积膨胀发生,意味着体积膨胀是由金刚石引起的,金刚石表面的腐蚀坑也证明金刚石发生了反应(图5)。烧结过程中,铝硼硅玻璃结合剂中金刚石的氧化反应有2 种情形:一是金刚石与铝硼硅玻璃的氧化物组分发生氧化反应;二是金刚石与结合剂中的游离氧发生氧化反应。即:

其中,MO 为铝硼硅玻璃的各氧化物组分。

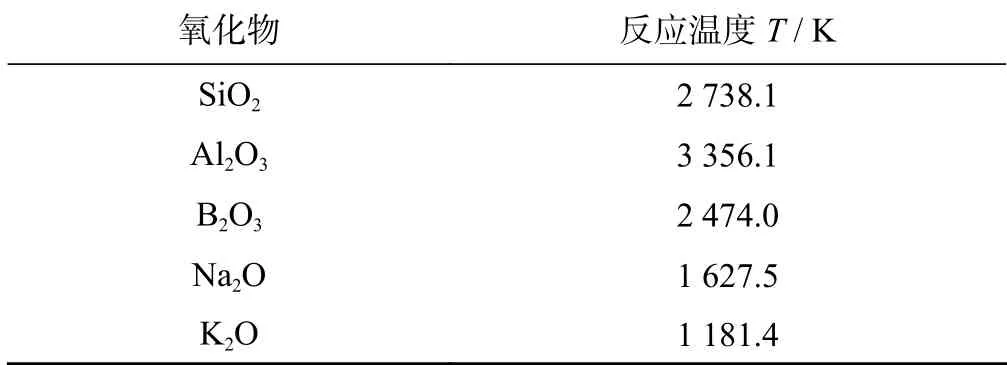

铝硼硅玻璃的氧化物组分与金刚石的理论反应温度如表2所示[12]。由表2 可以看出:当烧成温度低于1 181.4 K(908.4 ℃)时,铝硼硅玻璃的各氧化物组分不会与金刚石发生氧化反应,从理论上排除了反应(1)的发生,因此铝硼硅玻璃基体中金刚石的氧化是第二种情形。

表2 氧化物与金刚石的理论反应温度[12]Tab.2 Theoretical reaction temperature of diamond and oxides in borosilicate glass[12]

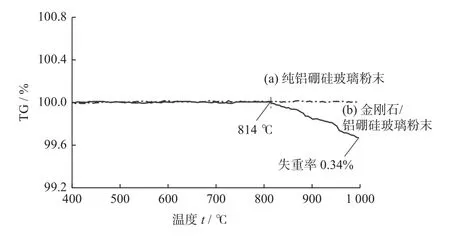

2.2.4 TG 热分析

图6所示为金刚石/铝硼硅玻璃粉末和纯铝硼硅玻璃粉末在大气气氛环境中的TG 曲线。当加热至814 ℃时,金刚石/铝硼硅玻璃复合材料开始出现质量损失,表明金刚石发生氧化反应。由于铝硼硅玻璃在700 ℃就完全玻化,且玻璃熔体与金刚石浸润性良好,故金刚石颗粒被熔化的玻璃熔体包裹,阻隔了金刚石颗粒与氧气的直接接触,从而抑制了金刚石的氧化。随着温度的继续升高,液相黏度进一步降低,固溶在玻璃中的氧的扩散速度加快,金刚石氧化加剧。同时,金刚石的氧化产物需通过扩散向外排除,若生成的气体不能快速逸出反而包裹在金刚石四周,会干扰金刚石的氧化反应。总之,玻璃熔体中金刚石的氧化速率受浸润性、熔体黏度及气体排除速率等因素有关,是综合作用的结果。烧结温度1 000 ℃对应的失重率仅为0.34%,为玻璃熔体中金刚石的氧化速率缓慢提供强有力的证明。

图6 金刚石/铝硼硅玻璃粉末和纯铝硼硅玻璃粉末在大气气氛环境中的TG 曲线Fig.6 TG curves for diamond/glass mixed powders and pure glass powders in atmosphere

2.2.5 XDR 分析和Raman 分析

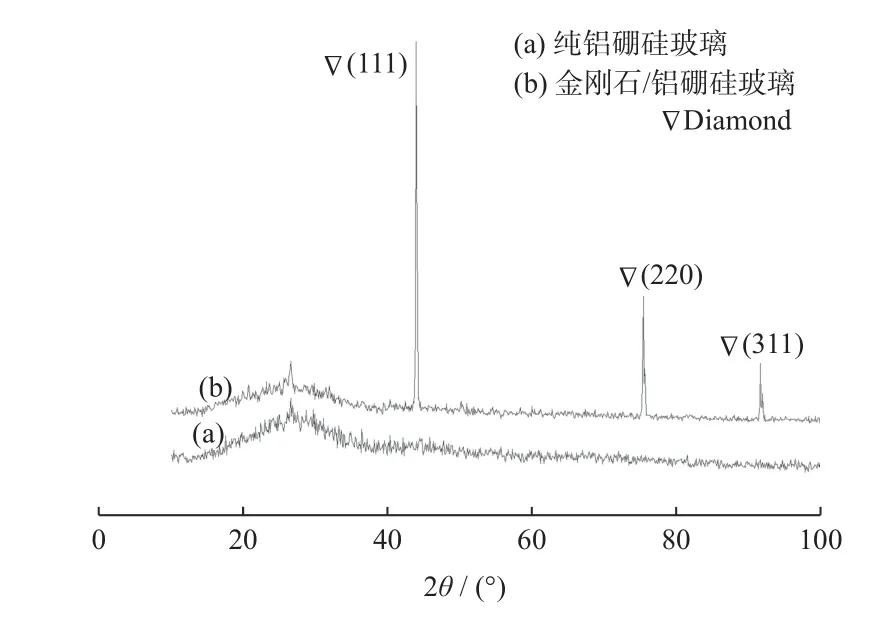

图7 和8 分别为金刚石/铝硼硅玻璃900 ℃保温烧结120 min 后的XRD 和Raman 分析图谱。

图7 试样的XRD 图谱Fig.7 XRD patterns of samples

由图7 可见:2θ在20°~40°时,金刚石/铝硼硅玻璃具有和纯铝硼硅玻璃相似的特征,属于玻璃相;在43.9°,75.5°和91.7°的衍射峰分别对应于金刚石的(111),(220)和(311)。除此之外没有发现从氧化物MO还原出的单质相M 存在,进一步说明在加热过程中金刚石没有和铝硼硅玻璃中的氧化物发生反应。

图8 中1 333 cm−1处的峰为金刚石C–C 键[13-14],418 cm−1,642 cm−1和1 120 cm−1同时在铝硼硅玻璃基体和金刚石–铝硼硅玻璃界面处出现,说明此三峰源于铝硼硅玻璃中的化学键合力,其中,1 120 cm−1为[SiO4]四面体中Si–O 键的伸缩振动[15-18],642 cm−1归属于为[SiO4]和[BO4]四面体,418 cm−1为[SiO4]四面体中Si–O–Si 键的弯曲振动[17-18]。与图7 的XRD 图谱相类似,除了金刚石相和玻璃相,在金刚石–铝硼硅玻璃界面处没有表征其他物相的化学键合存在,进一步验证了在此烧结温度下金刚石与铝硼硅玻璃中的氧化物不能发生化学反应,故金刚石的氧化反应是与游离氧作用的结果。

3 结论

(1)在烧结温度高于814 ℃时,金刚石/铝硼硅玻璃复合材料中的金刚石发生了氧化反应,使复合材料体积膨胀、抗折强度降低。复合材料的理想烧结温度为780 ℃时,膨胀率约10%,抗折强度为39.0 MPa。

(2)热力学理论计算结果表明,烧结温度低于908.4 ℃时,金刚石与铝硼硅玻璃中各氧化物组分不发生氧化反应;XRD 分析和Raman 分析也证明,在试验烧结温度范围内,金刚石的氧化源于玻璃液中的游离氧。