关于解决冷轧铝板表面带油的方法总结

韩庆华,刘永杰

(奥科宁克(昆山)铝业有限公司,江苏 昆山 215332)

我们公司的冷轧机是由涿神公司制造的四辊不可逆式1550mm铝板带箔冷轧机。本轧机轧制范围为来料厚度6mm~8mm,成品厚度3.0mm~0.05mm的纯铝及铝合金,其轧制产品厚度范围广,兼有冷轧机及铝箔粗轧机的性能,是一机两用的多功能轧机。此轧机安装于2003年,板面表面带油问题一直困扰着我们。板面带油一方面会造成轧制油的浪费,另一方面在板材退火后会有黄斑出现,从而影响表面质量造成大量报废。随着客户对板材品质要求的不断提升,板材带油成为了一项亟待解决的问题。

1 板面带油的几种情形

通过跟踪观察,发现带油形式有以下几种:整个表面带油,边部带油,条状(线状)带油,斑点状带油,尾部带油(尾部降速至100m以下带油)。在查阅了大量资料后,结合其他工厂的经验,根据本轧机实际状况对以上问题进行了改进。

2 整个表面带油的解决方案

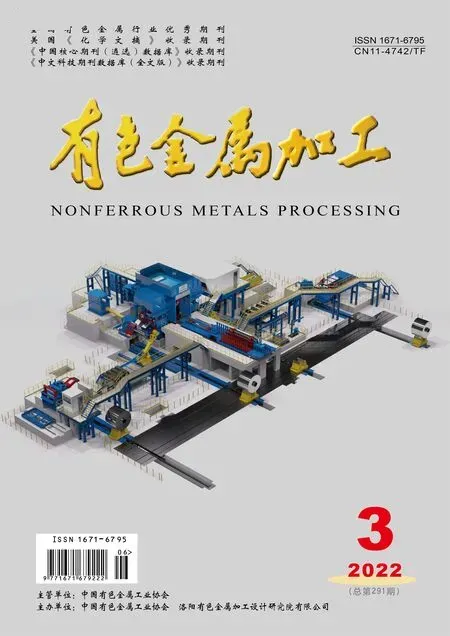

整个板材表面带油主要是由于清辊器没有起到刮油作用。支承辊清辊器是减少板面带油必不可少的重要机构。图1为上支承辊清辊器结构及安装位置图。可以看出,它安装在轧辊入口侧,通过气缸带动曲杆将聚氨酯刮板均匀地压靠在上支承辊上,将喷射在轧辊上的大部分轧制油阻挡在入口侧。刮板的材质及硬度选择很重要,如果太硬会把支承辊表面划伤,如果太软则容易磨损。经过试用比对,最终采用了邵氏硬度A75的聚氨酯刮板,效果较好。

图1 上支承辊清辊器结构及安装位置图Fig.1 Structure and installation position of upper supporting roller cleaner

鉴于清辊器举足轻重的作用,我们又在上支承辊顶部安装了一套靠气囊驱动的清辊器进行二次刮油。这样就能够将喷淋系统喷射出来的几乎99%以上的轧制油阻挡在入口侧。

另外由于之前上清辊的控制系统是单独的,操作手偶尔会出现忘记将清辊器刮板投入使用的情况。为此,我们将清辊器电磁阀和轧机速度进行了连锁,即检测到轧辊已安装后,只要轧辊速度大于30m/min清辊器便自动投入使用。

3 边部带油的解决方案

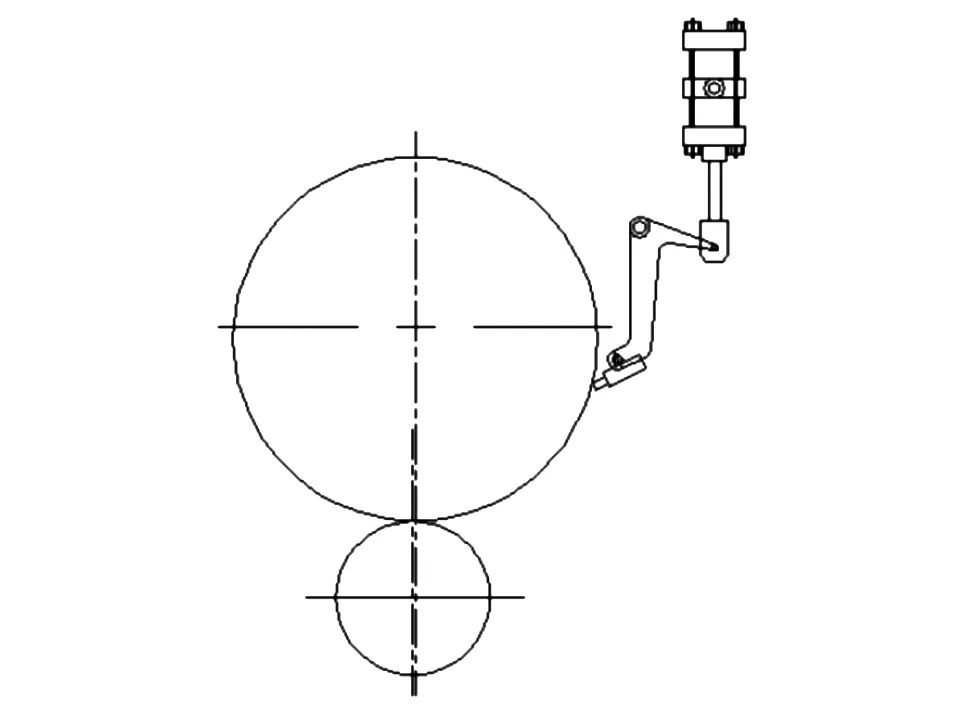

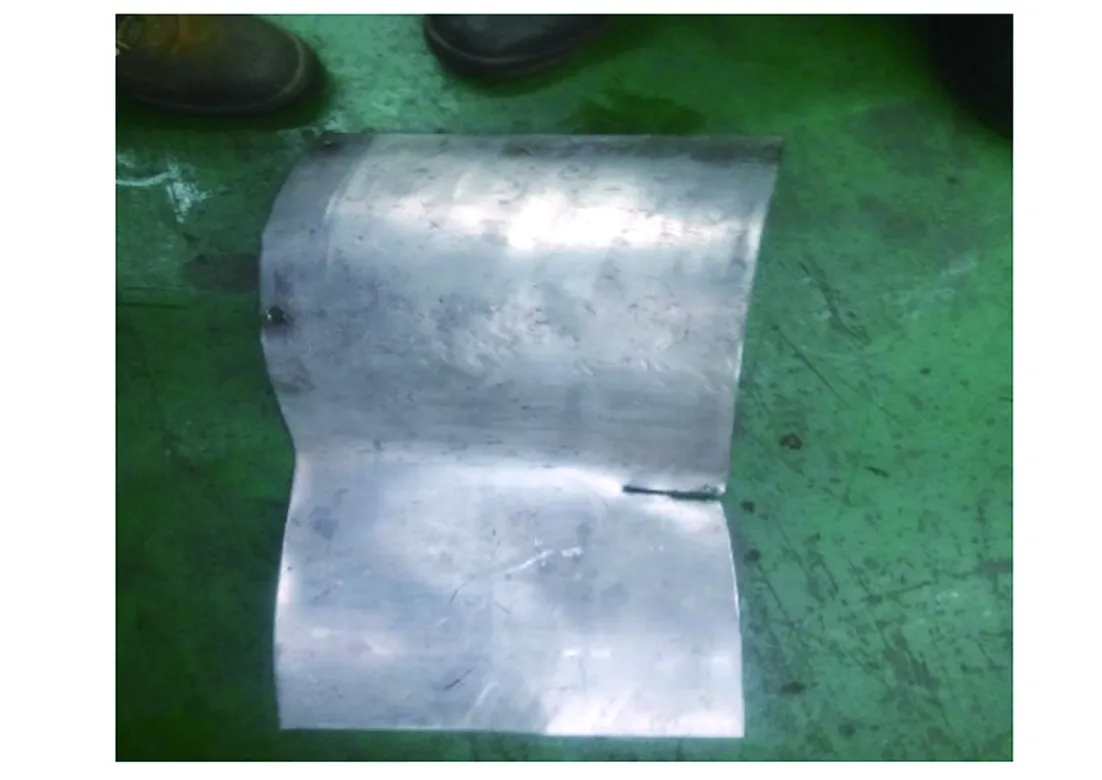

边部带油主要是由于在轧辊高速转动下,通过工作辊辊颈和板材两侧的辊缝间隙将轧制油带到出口板材上。观察发现,板材越厚,速度越快,两侧带油越宽。对于这个难题,整个行业暂时都没有很好的方案解决,当前能做的也只是在轴承座两侧增加了挡油板。最初安装的是整体式的3字形铝板(图2),使用发现,当板带板型较差时会将挡油板打坏并有将铝带材弄断的风险。后来改进为了复合橡胶弧形挡板(图3),从使用效果来看,以上两种方法的效果都不太理想。目前一些企业采用了边部擦拭、边部真空吸附的解决方案,效果也不尽如人意。

图2 3字形挡油板Fig.2 3-shaped oil baffle

图3 复合橡胶弧形挡板Fig.3 Composite rubber arc baffle

4 条状(线状)带油的解决方案

条状(线状)带油通常是由于在轧制过程中有铝屑夹在清辊器刮板和支承辊之间,或者已经造成了支承辊表面或清辊器结合面有沟槽状磨损。这时需要打开清辊器,清理其结合面,如果其结合面损坏严重则需要更换清辊器刮板,支承辊表面损伤严重时需要更换支承辊。

5 斑点状带油的解决方案

斑点状带油主要是由于轧制油飞溅或防溅板(图4)上面的轧制油滴落造成的。由于轧机在轧制薄板或铝箔时速度通常为700m/min~900m/min,轧辊辊颈、辊缝甩出的轧制油以及板材边部甩出的轧制油会击打在牌坊两侧造成飞溅。为此,我们在两边牌坊内侧安装了一些网格间距10mm的双层细钢丝网,有效缓冲并阻挡了轧制油甩出的击打力,减少飞溅。另外各辊缝吹扫风嘴的压力要控制在3bar~4bar,压力太大会吹散部分轧制油滴落到板材上,反而使吹扫效果变差。我们将防溅板改造成了中间高两边低的形状(图5),这样做的主要目的是加速轧制油的导流效果,避免轧制油在防溅板上面积聚从而流落到板面上。防溅板的边部一定要尽可能的靠近牌坊内侧,防止轧制油从防溅板两侧滴落的板面上,最好的效果是防溅板上面的轧制油能够贴着牌坊流落下来。另外,防溅板的下表面要足够光滑,并且不要有凸起的部分以防止轧制油聚集滴落。

图4 防溅板位置示意图Fig.4 Schematic diagram of splash-proof plate position

图5 防溅板断面示意图Fig.5 Schematic diagram of splash-proof plate section

6 尾部带油的解决方案

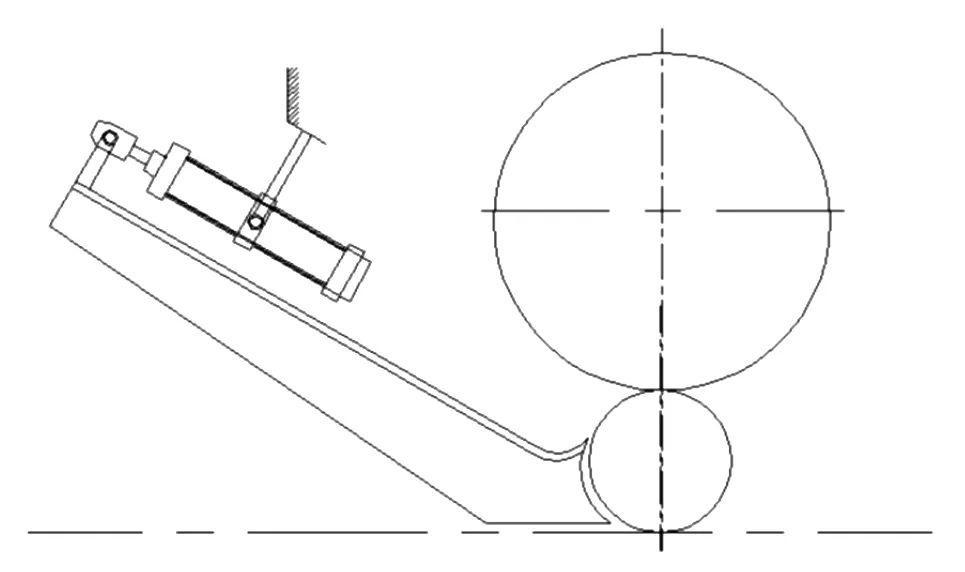

生产过程中我们发现,轧制将要结束即速度降至100m/min以下时,会在板带宽度方向中间部位出现片状带油。跟踪发现有些支承辊辊径较大,而有些支承辊经过多次表面磨削辊径已在下限。当大辊径的支承辊使用一个月左右的时间再更换成小辊径的支承辊时,前后两次的支承辊辊径相差较大时就会出现尾部带油的状况。由于清辊的气缸是安装在两侧,所以会造成两边压紧中间松的情况。高速时支承辊和清辊器刮板之间形成了油膜从而阻止了轧制油通过,而在100m/min以下时轧辊转动速度较慢而无法形成油膜。

由于大辊径的支承辊使用一段时间后会使清辊器刮板磨削成与其相适应的断面,这时如果前后两次的辊径相差较大则会导致清辊器刮板和新更换上去的支承辊结合处的位置及角度发生改变,从图6、图7可以看出其结合面的明显变化。为此,我们制定了相应的支承辊更换要求,更换支承辊时要尽可能的跟线上使用的支承辊辊径保持一致,如果仍出现尾部带油的状况则更换清辊器刮板。

图6 辊径变化后的清辊器刮板贴合示意图 图7 贴合面放大图Fig.6 Schematic diagram of roller cleaner scraper fitting after Fig.7 Fit surface magnification diagramroller diameter change

7 结语

除了以上现象会导致板材带油产生油斑报废之外,轧制油油品的洁净度也非常重要。根据对比发现,轧制油的浑浊度在5NTU以下时即使板材带油也不会产生黄色斑块,当然控制轧制油的一些重要指标例如残渣、浑浊度、电导率等是另外的研究课题。综上所述,减少冷轧机板面带油是一个复杂问题,一定要结合本轧机状况,具体问题具体分析,进行有针对性地逐项解决。