织构截面形状对刀具切削性能的影响仿真研究

温永美,李坤

河南工学院车辆与交通工程学院

1 引言

在金属切削过程中,刀-屑界面剧烈摩擦产生大量的热,加之刀-屑界面的高应力和材料高活性等特点,使刀具磨损加剧[1]。为了改善刀-屑界面摩擦状态和降低切削温度,在切削过程中会用到大量切削液[2]。由于刀-屑界面结合紧密,仅有很少一部分切削液进入到刀-屑界面,易造成大量切削液浪费,增加切削加工成本,并对环境造成污染。因此,改善刀-屑界面摩擦状态对于绿色制造[3,4]及提高刀具使用寿命有重要意义。

近年来,对表面摩擦进行仿生学研究发现,某些特定的非光滑表面摩擦学特性优于光滑表面[5,6]。有学者将这种非光滑表面(织构)应用于刀具,以改善刀具的切削性能。研究结果表明,织构能够有效降低刀具切削力、降低切削温度、减小摩擦系数和提高刀具抗磨损,对于提升刀具切削性能有明显效果[7-10]。Sun X.等[11]利用飞秒激光在硬质合金刀片前刀面上制备了不同方向的织构,通过钛合金切削试验,研究了不同织构方向对刀具切削性能的影响,试验结果表明,在制备的不同方向织构中,平行织构的切削性能最好,表现出良好的减摩、抗磨及提高表面加工质量的效果。Kawasegi N.等[12]利用聚焦离子束和后续热处理方法在金刚石刀具表面制备了不同形貌的织构,通过铝合金和镍磷合金的切削加工试验研究了织构形貌对刀具切削性能的影响,试验结果表明,织构对切削性能的影响与刀-屑接触长度有关,刀-屑接触长度主要取决于织构形貌、切削速度和工件材料等因素。张娜等[13]利用激光技术在硬质合金刀片表面制备不同参数的凹坑织构,并进行了摩擦磨损和切削试验,试验结果表明,一定参数的凹坑织构能够降低刀-屑摩擦系数、刀具磨损和刀具主切削力,能够有效改善刀具切削性能和提高刀具使用寿命。郭志远等[14]通过仿生蜣螂表皮和鲨鱼表皮,在陶瓷刀具前刀面制备了微凹坑织构、微沟槽织构和微坑-槽复合织构,通过有限元仿真和车削试验研究了刀具的切削性能。试验结果表明,相比无织构刀具,三种织构刀具均改善了切削性能,其中微坑-槽复合织构刀具在不同切削工况下切削性能最优。

国内外学者进行了大量织构刀具切削性能的试验和仿真研究,但研究大多集中在织构形貌、织构参数等对刀具切削性能的影响,关于织构截面形状对刀具切削性能影响的研究很少。因此,本文建立了不同截面形状硬质合金织构刀具切削45钢的仿真模型,研究了不同织构截面形状对主切削力、切削温度和刀具应力的影响,为织构刀具的优化设计提供了参考。

2 建立切削仿真模型

2.1 切削模型

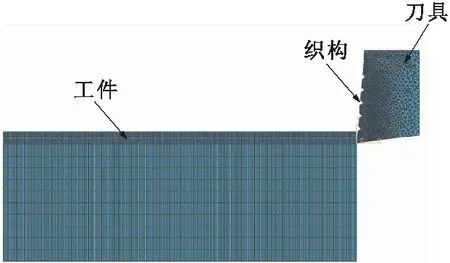

采用仿真软件建立不同截面形状的硬质合金织构刀具切削加工45钢的二维正交切削模型(见图1)。二维正交切削模型应满足平面应变特征,即切削深度达到切削厚度5倍以上时可采用二维正交切削模型[15]。本仿真选择切削厚度为0.1mm,切削深度为1mm,能够满足平面应变特征,符合二维正交切削模型建立条件。仿真选择切削性能较好且平行于主切削刃的槽型织构[16],创建刀具前角为5°,刀具后角为7°,工件为3mm×1mm长方形模型,其几何模型见图1。织构参数为织构宽度40μm,织构刃边距100μm,织构间距70μm,织构深度30μm,织构截面形状分别选择三角形、矩形、圆弧形、正梯形和倒梯形,织构刀具如图2所示(图中数值单位为mm)。

图1 二维正交切削模型

(a)三角形截面

2.2 材料本构模型

材料本构模型为仿真时描述材料力学性能的数学模型,目前,国内外研究人员在切削仿真时多使用能够表达应变、应变率和温度的Johnson-Cook材料本构模型,45钢的Johnson-Cook本构参数见表1,J-C材料本构模型为[17]

表1 45钢的J-C本构参数[18]

(1)

2.3 仿真切削方案

本仿真中,分别选择无织构、三角形截面织构、矩形截面织构、圆弧形截面织构、正梯形截面织构和倒梯形截面织构硬质合金刀具干式车削45钢。有织构刀具的织构参数均相同,织构宽度为40μm,织构间距为70μm,织构刃边距100μm,织构深度30μm。

选择高速车削工况参数,切削厚度为0.1mm,切削深度为1mm,切削速度为800m/min,环境温度为20℃。

3 仿真切削结果及分析

3.1 主切削力

切削力一般可分解为主切削力、进给力和背向力,主切削力是评价刀具切削性能的主要指标之一,也是计算车刀强度、设计机床零件和确定机床功率的主要依据。选取主切削力曲线稳定区平均值为主切削力的值,分析不同织构截面形状对织构刀具切削性能的影响。

图3为不同种类刀具的主切削力仿真结果。可知,织构刀具的主切削力均小于无织构刀具;与无织构刀具相比,三角形截面织构刀具、矩形截面织构刀具、圆弧形截面织构刀具、正梯形截面织构刀具和倒梯形截面织构刀具的主切削力分别减小了2.4%,4.2%,3.3%,4%,3%。以上各织构刀具的织构参数相同,对刀-屑接触面积的影响也相同。

图3 不同织构刀具的主切削力值

仿真结果表明,不同织构截面形状获得的主切削力大小有差异,说明织构截面形状对织构刀具主切削力有一定程度影响。通过分析仿真切削过程中刀-屑界面状态(见图4)可知,不同织构截面形状的织构刀具表现出不同程度的二次切削,二次切削现象的产生会增大刀具的主切削力[19]。三角形截面织构刀具的二次切削现象较其他截面形状织构刀具更加明显,对主切削力的增大作用较显著,因此三角形截面织构刀具的主切削力大于其他织构刀具。

(a)三角形截面

图5为不同刀具主切削力变化曲线。与无织构刀具相比,有织构刀具能够减小切削过程中的主切削力波动。

(a)无织构刀具

3.2 切削温度

在切削过程中,大部分能量转化为热量,并主要由材料的塑性变形热量、刀-工界面摩擦热以及刀-屑界面摩擦热组成。其中有一部分热量传导至刀具,使刀具温度升高,导致刀具材料软化,加剧刀具磨损,令使用寿命下降[20],因此,分析切削过程中刀具的温度显得十分必要。仿真时选取切削过程中刀具最高温度,分析不同织构截面形状对织构刀具切削性能的影响。图6为各刀具切削温度仿真结果。

图6 不同织构刀具的切削温度值

由图可知,织构刀具的切削温度均小于无织构刀具;与无织构刀具相比,三角形截面织构刀具、矩形截面织构刀具、圆弧形截面织构刀具、正梯形截面织构刀具和倒梯形截面织构刀具的切削温度分别减小了14.4%,15.6%,5.7%,17.1%,14.8%。经过分析,织构的存在减小了刀-屑接触面积,使织构刀具的刀-屑摩擦热小于无织构刀具;在所有织构刀具的织构参数相同的情况下,刀-屑界面摩擦热应当相同,但是,不同截面形状的散热面积不同,导致切削温度不同,其中正梯形截面织构刀具的截面面积最大,更有利于散热,所以正梯形截面织构刀具的切削温度最低。

3.3 刀具应力

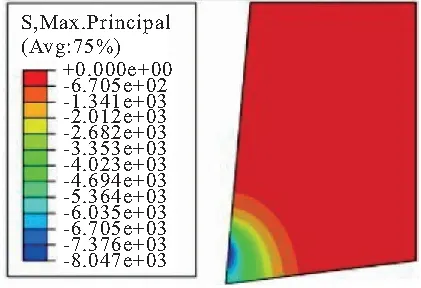

金属切削过程中,刀-屑界面发生剧烈的相互作用,切屑对刀具前刀面产生很大的力,刀具的刀-屑界面内存在较大应力,会使刀具材料受到破坏,从而导致刀具使用寿命下降。因此,对切削过程中的刀具应力进行分析是研究刀具切削性能的必要工作。本仿真选取切削过程中刀具的最高应力,分析不同织构截面形状对织构刀具切削性能的影响。图7为各刀具的应力仿真结果。图8为各类刀具的应力仿真分布。

图7 不同刀具的应力值

由图7可知,有织构刀具的应力均小于无织构刀具;与无织构刀具相比,三角形截面织构刀具、矩形截面织构刀具、圆弧形截面织构刀具、正梯形截面织构刀具和倒梯形截面织构刀具的刀具应力分别减小了14.7%,17.3%,5.8%,17.3%,15%。经分析,圆弧形截面织构刀具的织构边缘较尖锐,容易形成应力集中,所以圆弧形截面织构刀具的应力值比其他织构刀具大。

由图8可知,刀具织构的存在使其应力分布梯度优于无织构刀具。

(a)无织构刀具

4 结语

通过建立不同截面形状硬质合金织构刀具切削45钢的二维正交切削模型,分析了相同织构参数时的不同织构截面形状(三角形、矩形、圆弧形、正梯形和倒梯形)织构刀具的切削性能,得出如下结论。

(1)在织构参数相同的条件下,织构截面形状对织构刀具切削性能有影响。

(2)三角形截面织构刀具、矩形截面织构刀具、圆弧形截面织构刀具、正梯形截面织构刀具和倒梯形截面织构刀具在所选工况条件下,其主切削力、切削温度和刀具应力均小于无织构刀具。

(3)矩形截面织构刀具的主切削力最小,与无织构刀具相比,减小了4.2%;正梯形截面织构刀具的切削温度最小,与无织构刀具相比,减小了17.1%;正梯形截面织构刀具的应力最小,与无织构刀具相比减小了17.3%。

(4)织构刀具的主切削力曲线比无织构刀具主切削力曲线波动小。

(5)织构刀具的应力分布梯度优于无织构刀具的应力分布。