选区激光熔化成形316L 不锈钢组织控制研究①

陈伟栋, 汪冰峰, 朱协彬, 陈浩宇, 张东坤

(1.安徽工程大学 材料科学与工程学院,安徽 芜湖 241000; 2.安徽工程大学 增材制造研究院,安徽 芜湖 241000; 3.中南大学 材料科学与工程学院,湖南 长沙 410083)

选区激光熔化(Selective Laser Melting, SLM)是一种金属增材制造(3D 打印)技术,它采用激光作为能量源,将粉末床特定区域的金属粉末材料熔化后快速凝固成型为实体零部件,具有材料利用率高、制造周期短等优势,在高性能复杂结构件制造等领域得到应用并有较大发展潜力[1-3]。 316L 不锈钢具有出色的耐腐蚀性、延展性和生物相容性,是选区激光熔化常用的材料,部分增材制造的316L 不锈钢医疗植入体、热核容器部件等已得到应用[4-5]。 国内外研究人员从成型角度、热处理工艺等方面探讨了有关工艺参数对选区激光熔化316L 力学性能产生的影响[6-8],相关研究多从材料宏观结构或晶粒尺度方面展开,对介于二者尺度之间的熔池结构变化关注较少,本文从3D 打印样品的拉伸性能出发,探讨熔池结构与体能量密度及力学性能的相关性。

1 实 验

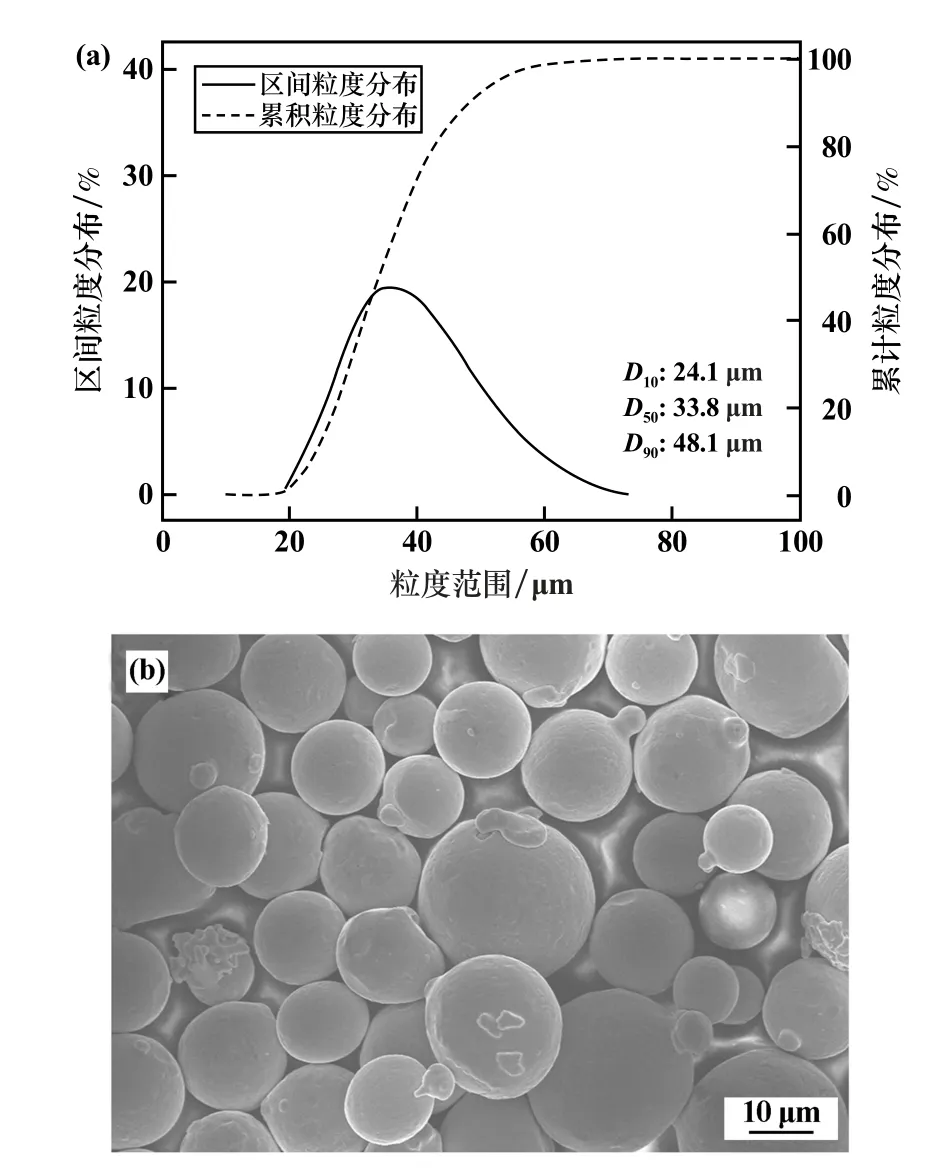

实验中选区激光熔化使用的316L 不锈钢粉末化学成分如表1 所示。 316L 不锈钢粉末粒度分布及形貌见图1。 316L 粉末的粒度分布范围为17 ~78 μm,粒径主要集中于35 μm,粉末整体球形度较好,同时也存在少量卫星粉和不规则粉末。

表1 316L 不锈钢材料化学成分(质量分数)/%

图1 316L 不锈钢粉末粒度范围

采用SITI-SLM 150 金属3D 打印机(上海产业技术研究院生产)作为实验样品的成型设备,该设备配备波长1 064 nm 的光纤激光器,激光能量为高斯分布模式,最大激光功率500 W,扫描速度范围500 ~8 000 mm/s,最小层厚20 μm。 选区激光熔化的打印工艺参数主要包括激光功率P(W)、扫描速度v(mm/s)、扫描间距h(μm)及铺粉层厚t(μm)等,本文采用体能量密度E(J/mm3)对打印工艺参数进行综合评价,更加全面地衡量不同打印参数组合作用于材料时的能量输入量,体能量密度的计算公式[9]为:

具体打印工艺参数如表2 所示,分别以激光功率、扫描速度及扫描间距3 个参数为变量,铺粉层厚均为40 μm,得到4 组不同体能量密度的参数组合,打印过程采用氮气作为保护气体。 由于正交扫描策略的打印件水平方向性能无明显的各向异性[6],这里选取正交扫描策略进行实验,以减小打印件水平方向性能的差异。

表2 打印工艺参数

打印样品尺寸设计为12 mm × 12 mm× 38 mm 的长方体,打印完成的长方体试样采用电火花线切割机进行拉伸试验样品加工,长方体剩余部分切割成小方块留作金相观察。 金相试样抛光后选用王水溶液对样品进行腐蚀,试样微观形貌照片分别用VHX 5000 超景深显微镜及Hitachi S-4800 扫描电子显微镜获取;拉伸实验样品选用如图2 所示的板状拉伸试样,拉伸试样总长26 mm,标距长度8 mm,标距截面为3 mm ×3 mm 的正方形,拉伸实验设备为Instron 3369 型电子万能材料实验机,拉伸速率2 mm/min。

图2 板状拉伸试样

2 实验结果及讨论

2.1 SLM 316L 不锈钢室温拉伸性能

不同体能量密度下SLM 316L 不锈钢样品的拉伸强度变化如图3 所示。 由图可见,样品不锈钢抗拉强度首先随打印体能量密度增大而提高,打印体能量密度从92.59 J/mm3增加到145.83 J/mm3,样品抗拉强度由402.07 MPa 增加到498.48 MPa;再提高打印体能量密度,样品抗拉强度下降。

图3 不同体能量密度下样品抗拉强度变化

2.2 微熔池组织特征

样品的熔池堆叠结构简化模型如图4 所示,Z轴方向为打印层的堆叠方向,X轴方向为铺粉方向。 在正交扫描的打印策略下,熔池堆积情况在XOZ平面能够较为清楚地被观测到,故熔池的组织表征选取XOZ平面作为最佳观测面。

图4 熔池结构的简化模型

不同体能量密度下熔池形貌及尺寸有明显差异,因此有必要对熔池的尺寸进行统计分析。 熔池宽度w(μm)和深度d(μm)选取方式如图4(b)所示,熔池呈非规则的几何形状,且形状及大小随体能量密度变化而改变,无法用公式准确计算熔池面积。 熔池宽度及深度为主要的熔池尺寸,能够表达熔池的基本形状特征,可以将轮廓重叠的平行四边形面积等效为熔池近似面积s(μm2):

熔池近似面积计算存在一定的误差,误差主要来源于图4(b)中阴影部分,通过图像处理软件选取不同形貌熔池进行标准面积计算,对熔池近似面积进行误差分析,发现熔池近似面积统计的误差在10%以内。

SLM 316L 不锈钢试样微观结构见图5。 在打印样品的纵切平面(XOZ平面)能够观察到如图5(a)所示的一层鱼鳞状微熔池和一层长条带状熔池交替相互堆叠。 从打印样品的横切平面(XOY平面)观察,可以看到激光扫描产生的熔道轨迹线。 样品的熔池宽度与横切面观察到的单道宽度一致,而且熔池的宽度与深度均会随工艺参数不同而改变。 相邻熔池间相互交叠部分的重熔区域也会发生变化,对于缺陷及柱状晶的形成有一定影响。 从观察结果可以看出,SLM 316L 不锈钢试样的微观组织与铸造、轧制等方法加工的奥氏体不锈钢组织形貌[10-11]有较为明显的区别。

图5 SLM 316L 不锈钢试样微观结构

不同体能量密度下打印的样品熔池结构如图6所示。 体能量密度92.59 J/mm3时,其熔池结构形貌不一,大小有明显差异,如图6(a)中Ⅰ、Ⅱ位置的熔池,且熔池整体深度相对较浅,平均深度约39.98 μm。体能量密度138.89 J/mm3时(如图6(b)所示),熔池结构形貌相对规则,尺寸也较大,熔池平均深度为72.11 μm、平均宽度为152.06 μm。 打印体能量密度145.83 J/mm3时,熔池平均深度达到76.64 μm、平均宽度为160.25 μm,熔池形貌、尺寸相对均匀(如图6(c)中Ⅰ、Ⅱ熔池所示)。 如图6(d)所示,体能量密度达到162.04 J/mm3时,熔池平均宽度达到180.86 μm,平均深度56.41 μm,熔池宽度远大于深度。

图6 不同体能量密度下样品的熔池形貌

通过测量、计算得到的SLM 316L 不锈钢体能量密度与熔池近似面积的关系如图7 所示。 随着体能量密度增大,熔池近似面积呈现出先增大后减小的趋势,体能量密度为145.83 J/mm3时,熔池近似面积达到最大。 由此可以说明,通过控制打印的体能量密度,能够调控选区激光熔化316L 不锈钢的微观组织结构。

图7 体能量密度与熔池近似面积的关系

2.3 微熔池对拉伸性能的影响

体能量密度对熔池近似面积以及样品抗拉强度的影响如图8 所示。 在不同的工艺参数组合情况下,得到的材料熔池结构和抗拉强度有较明显的差异。 熔池近似面积较小的时候样品抗拉强度较小,在达到最大近似面积之前,抗拉强度随着熔池尺寸增加呈现增大的趋势,熔池近似面积达到最大时抗拉强度也达到峰值;但体能量密度过大时,熔池近似面积及抗拉强度都降低。

图8 体能量密度对熔池面积和抗拉强度的影响

熔池近似面积及形貌、材料抗拉强度都与体能量密度有相关性,由此断定选区激光熔化316L 不锈钢样品的熔池形成与打印过程中的能量输入大小紧密相关。 体能量密度较小时,熔池深度较浅且铺展范围小,部分区域粉末熔化不充分,使得样品局部出现高度差异,表面粗糙度增大,导致下一层铺粉的厚薄不均匀,熔池呈现如图6(a)所示高低不一、杂乱的排列。 体能量密度增大,粉末熔化所需要的能量充足,每层粉末都能够充分熔化,无残留未熔粉末,熔池的深度和宽度增大,形成如图6(c)中规则的鱼鳞形状熔池,且排列较为整齐。 体能量密度较高时,能量输入过量,粉末熔化后的状态不稳定,熔池的铺展范围增大,出现如图6(d)所示较宽的熔池,熔滴向熔池两边扩展,熔池形状呈现为近似纺锤状。

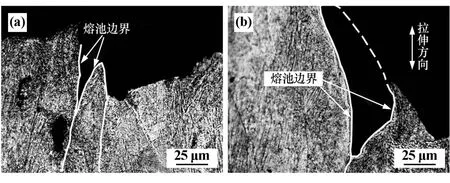

体能量密度较小时,熔池近似面积对应较小,在单位面积内熔池边界的占比相对较高。 随体能量密度增大,熔池尺寸也增大,单位面积熔池边界占比下降。 而能量密度继续增大时,单个熔池近似面积增加,同时熔池间相互交叠面积增大,熔池边界占比增加。 对拉伸试样的断口进行表征分析,发现裂纹倾向于沿着熔池边界发生及扩展并最终断裂,拉伸试样样品的断口剖面微观结构如图9 所示。 熔池的开裂从熔池边界开始,相邻的熔池沿着熔池边界被撕裂,见图9(a)。 断裂发生后,熔池沿边界处逐渐分离并最终剥离开,断口处留下如图9(b)所示的熔池边界。 由此可以说明,在承受拉伸载荷时,熔池边界为样品的薄弱区域。 抗拉强度相对较低的试样,其熔池近似面积小,单位面积的熔池线占比相对较高,因而在拉伸过程中破坏更容易发生。 相反,熔池近似面积大,其熔池边界占比小,有利于保持良好的拉伸性能。

图9 拉伸断口剖面微观结构

3 结 论

1) 采用选区激光熔化技术,制备了316L 不锈钢3D 打印样品,在实验范围内(打印体能量密度从92.59 J/mm3增大到162.04 J/mm3),3D 打印样品抗拉强度先增大后下降,体能量密度145.83 J/mm3时,抗拉强度达到峰值498.48 MPa。

2) 3D 打印样品的XOY平面可以观察到平行排列的熔道,XOZ平面为层层堆积的鱼鳞状微熔池,熔池的形貌和尺寸与体能量密度相关,熔池近似面积随体能量密度提高先增大后降低。

3) 3D 打印样品室温拉伸性能与微熔池的形貌结构有明显相关性,在拉伸过程中会沿熔池边界发生破坏,熔池近似面积越大,熔池边界占比小,样品抗拉强度相对较高。

4) 通过调整3D 打印工艺参数,可以控制打印体能量密度,从而调控选区激光熔化316L 不锈钢粉末的熔池尺寸,达到调控材料力学性能的目的。