Ti/Al异种金属微电阻点焊接头的形成过程及形成机理研究

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

铝合金和钛合金由于具有比强度高、耐腐蚀和耐高温等优良性能而被广泛应用于汽车制造、航天航空工业等领域[1]。钛和铝的物理性质如导热系数、熔点、晶体结构差别很大,另外钛在加热和冷却时易发生脆化,使用常规的熔焊方法实现Ti和Al的焊接有很大的难度[2]。

如今研究Ti/Al异种金属焊接工艺较先进的研究机构有乌克兰巴顿焊接研究所和美国国家航空航天局[3]。国外钛铝复合构件己在航空航天领域上得到广泛应用,然而我国至今还没有较为成熟的Ti/Al异种金属的焊接工艺。目前国内外学者分别采用超声波焊技术[4—5]、激光焊技术[6—7]、搅拌摩擦焊技术[8]、扩散焊技术[9—10]和真空钎焊技术[11—12]等手段实现了钛/铝异种金属的焊接。

微电阻点焊一般应用于电子元器件以及医疗器械等方面[13]。文中通过研究Ti/Al异种金属微电阻焊焊接工艺参数对接头组织性能和接头形成机理的影响,对微电阻点焊的研究具有一定的学术价值。

1 实验

实验材料选用的2A12铝合金为0.2 mm薄片,TC4钛合金为0.2 mm退火态薄片。TC4钛合金含有质量分数为 6.0%的 Al,4.0%的 V,0.026%的 Fe,0.015%的C,0.008%的N,0.007%的H,余量为Ti。2A12铝合金含有质量分数为4.8%的Cu,1.2%的Mg,0.3%的Zn,0.9%的 Mn,0.15%的Ti,0.1%的Ni,余量为Al。TC4合金与2A12铝合金的微电阻点焊采用搭接的方式进行焊接。实验中焊接电流为3.5~4.5 kA,焊接时间为8~12 ms,电极压力为120~200 N。借助金相观察、EDS、XRD等方法,对接头元素扩散以及成分分布进行研究。

2 结果与分析

2.1 点焊接头界面成分分析

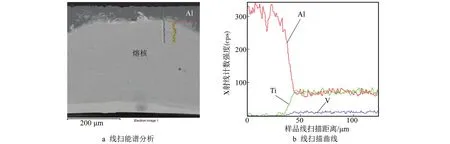

为了深入研究 Ti/Al微电阻点焊接头的形成机理,对最佳焊接工艺参数下的点焊接头进行了 EDS分析。点焊接头的元素线扫描能谱分析见图 1a,线扫描选择从铝侧母材向熔核内部深入。

线扫描曲线见图 1b,可以看出,Al侧母材与熔核界面处能够观察到Ti元素,同时对比Ti和Al元素的比例,可以得出界面处有Ti-Al金属间化合物的生成。另外观察熔核内部的元素分布情况,可以看出Ti元素和Al的分布曲线在熔核内部分布较为均匀,说明熔核内部元素扩散较为充分。

图1 线扫描能谱分析及曲线Fig.1 Energy spectrum analysis and curve of line scanning

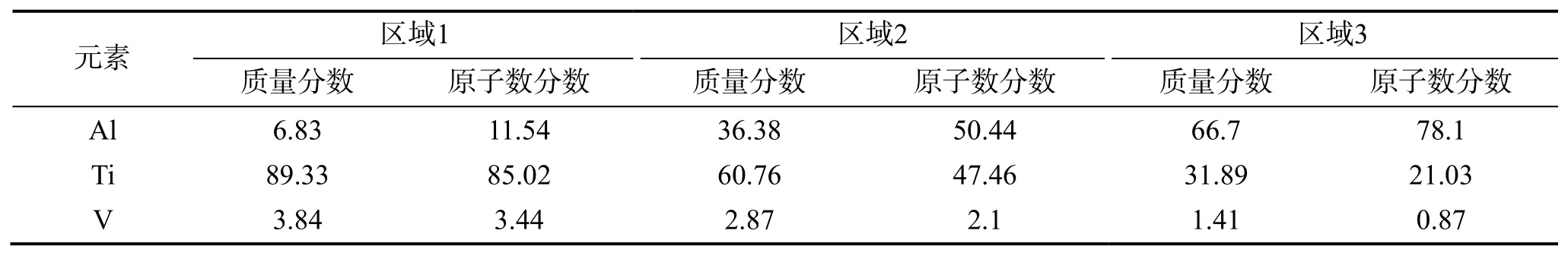

熔核中心区域的点扫能谱分析见图2,对应的各个点的点扫EDS分析结果见表1。图2a为EDS分析选取区域示意图。由表 1可以得出,区域“1”熔核中心区域“月牙”状组织中,Ti元素原子数分数为85.02%,Al元素原子数分数仅为11.54%。由此能够推测出该区域包含了进入熔核内部破碎的 TC4颗粒和少量Ti-Al金属间化合物。区域“2”是熔核内颗粒状组织,由表1中Ti和Al的原子比例,以及图2b微区XRD分析能够推测出该区域的主要成分为TiAl金属间化合物。区域“3”为熔核基体组织,根据表 1中可以得出Ti元素原子数分数为21.03%,Al元素原子数分数为78.1%。结合图2b的微区XRD分析能够推测出熔核基体的主要成分为Al3Ti金属间化合物。

熔核/Ti侧界面交界处的EDS点扫能谱分析见图3,对应各点的点扫 EDS分析结果见表 2。图 3a为EDS分析选取区域示意图。区域“1”是破碎的熔核颗粒与Al侧母材交界区域。由表2分析结果得出,该区域的Al元素原子数分数为53.5%,Ti元素原子数分数为45.04%,V的原子数分数为1.47%。根据以上3种元素的原子比例能够推断出该区域生成了 Ti-Al金属间化合物。区域“2”为熔核与Ti侧母材界面生成的颗粒状化合物。由表2的分析结果可以得出,该处Al元素原子数分数为81.61%,Ti元素原子数分数为19.39%。结合图3b的微区XRD分析能够推测出该区域存在少量的金属间化合物。区域“3”为破碎的熔核颗粒,由表2的分析结果能够得出,该区域的Al元素原子数分数为 39.18%,Ti元素原子数分数为58.74%,V的原子数分数为 2.08%。结合微区 XRD分析,推测出该区域生成了 AlTi3和 AlTi2金属间化合物。

图2 熔核中心区域的点扫能谱分析Fig.2 Spot scanning energy spectrum analysis on central region of a nugget

表1 熔核中心区域元素EDS分析结果Tab.1 Results for EDS analysis on elements in the central region of nugget %

图3 熔核/Ti侧界面交界处的EDS点扫能谱分析Fig.3 EDS spot scanning energy spectrum analysis at the interface of nugget/Ti side

表2 熔核/Ti侧界面交界处EDS分析结果Tab.2 Results for EDS analysis on interface of nugget/Ti side %

2.2 接头形成过程

基于研究结果分析可得,接头形成过程基本可以分成以下4个阶段。

第1阶段:在接触电阻提供的析出热量下,由于Al板和铜电极的导热作用,Ti板中心区域温度最高并形成熔核。此时Ti/Al界面处的温度未超过Al的熔点,熔核在 Ti板中心区域长大,界面未发生熔化,此时两板为固相连接。

第2阶段:随着析出热量的提高,当界面处的温度高于Al的熔点时,界面附近的Al侧母材开始熔化,并在Ti板上润湿铺展,形成钎焊连接。

第 3阶段:固/液界面处固相的钛合金内部结合键被破坏,晶格结构发生分解,同液态的铝合金中的铝原子结合产生新键,由此在界面处发生溶解的现象。在浓度梯度的作用下,界面处发生溶解的原子能够通过固/液界面进行扩散。

第4阶段:当界面处溶解的原子在液态铝中溶解度超过饱和固溶度时,界面处发生冶金反应生成Ti-Al金属间化合物。金属间化合物能够在界面处固相的钛合金表面发生异质形核,Ti-Al金属间化合物在钛合金表面形核长大。当界面区域生成的反应物连成一片时,Ti原子经由界面处的反应层向液态铝合金的熔核内部扩散,从而导致界面层的进一步生长。

3 结论

1)对熔核与母材界面各区域进行EDS以及微区XRD分析可以推断出,熔核与铝侧母材界面处的针状化合物经过分析推测其主要成分为Ti-Al金属间化合物。熔核内部主要成分为Al3Ti金属间化合物。熔核与Ti侧母材界面处生成了AlTi3和AlTi2金属间化合物。

2)接头形成过程基本可以分成“固相连接”、“钎焊连接”、“熔化连接”、“熔核的形成与长大”4个阶段。