电阻点焊熔核直径的相控阵超声检测

王 彬,甘文军

(中核武汉核电运行技术股份有限公司,武汉 430223)

电阻点焊是目前应用于车身部件连接的主要加工工艺之一,点焊质量直接影响车身的安全性能。传统的破坏性检查(拉剪)和金相检验已无法满足车身点焊质量的需求,因此,采用无损检测技术评估点焊质量正成为造车厂的主流检测手段,而超声检测是评估电阻电焊质量最常用的方法[1]。

电阻点焊利用电阻热熔化板件金属形成熔核,熔核直径是评估电阻点焊质量合格与否的决定性指标,针对熔核直径的超声定量化检测方法主要为C扫描法和相控阵超声法[2]。相控阵超声法相较于C扫描法具备不需要扫查装置、检测灵活、操作简便、效率高等优势。DENISOV等[3]用一个矩形分布式相控阵超声换能器覆盖整个焊点区域,通过矩阵换能器的时序发射接收,根据每个阵元的A扫描回波信号简单高效地获取焊点的二维图像。DAVIS[4]采用相控阵原理激发矩阵换能器,成功将点焊熔核与母材检测信号分离。NA[5]设计了一个高频矩阵超声探头,并利用密封水层实现了局部液浸法检测,通过成像颜色简单区分两层板间的熔化与未熔化区域。LIU等[6]提出了一种压电式相控阵超声复合成像技术,实现了焊点多缺陷的同时检测。

现有的点焊超声检测系统均能检测表面质量较好的一类焊点,但由于点焊接头表面常有明显压痕,且受电极磨损的影响,表面压痕会呈现不规则的形貌特征,采用现有系统评估点焊熔核直径误差较大。针对此问题,笔者设计了专用的相控阵超声探头,研究了表面压痕对单阵元超声信号的影响规律,揭示了处于熔核边缘阵元的超声特征信号与识别方法,提出了熔核直径定量化评估方法,并通过试验进行了验证。

1 熔核直径评估原理

当相控阵超声探头所有阵元完全覆盖点焊接头时,每个阵元所接收到的超声信号与其所处位置有关,共有3种情况[3],3类位置处的阵元超声传播路径与对应的相控阵超声信号示例如图1,2所示。图2(a)所示的阵元对应熔核内,超声只在焊点内发生来回反射(对应于图1中的①情况),超声信号表现为回波间距大于单层板厚,回波幅值衰减正常;图2(b)所示的阵元对应熔核边缘,超声波既在焊点内发生来回反射,又在焊点外的单层板内发生来回反射(对应于图1中的②情况),超声信号表现为主回波正常,在两次主回波间会出现小回波,回波间距约为单层板板厚,回波幅值衰减较小;图2(c)所示的阵元对应熔核外,超声波只在单层板内发生来回反射(对应于图1中的③情况),超声信号表现为回波间距约为单层板厚,回波幅值衰减较小。

图1 3类位置处的阵元超声传播路径示意

图2 3类位置处的阵元的相控阵超声信号示例

电阻点焊熔核截面近似为一个圆,熔核直径即为截面圆的直径。受电极磨损的影响,熔核截面会呈现出不规则的椭圆等形貌特征[7],采用圆周上单一方向的测量方法来评估熔核直径并不准确,因此笔者利用等效面积法定量化评估熔核直径。阵元评估位置如图3所示,根据超声回波信号,处于熔核边缘的阵元用黄色表示,处于熔核外的阵元用红色表示,处于熔核内的阵元用绿色表示。由于熔核内部易出现未焊透、气孔、裂纹等缺陷[8],其超声回波信号与熔核边缘相似,从内向外确定熔核边缘易造成误判,所以采用由外向内的方式来确定熔核边缘。相控阵超声探头的4个端角阵元默认处于熔核外,先采用逻辑算法寻找处于熔核边缘的阵元,在相控阵超声信号确定其为熔核边缘阵元后应停止向内寻找,当熔核边缘阵元形成一个闭环时,表示所有熔核边缘阵元均被找出。

图3 阵元评估位置示意

处于熔核边缘阵元的超声信号既包含单层板回波,又包含熔核回波,熔核边缘超声回波路径如图4所示。其中P0、P1、P2分别为阵元初始声压幅值、单层板第一次反射回波声压幅值、熔核第一次反射回波声压幅值;r0为为楔块/熔核分界面的第一次反射回波声压幅值;r0楔块/单层板分界面的第一次反射回波声压幅值;ε为此阵元区间内熔核截面面积与单阵元有效覆盖面积的比值。

图4 熔核边缘超声回波路径示意

点焊超声回波声压幅值主要与声波传播距离、反射与透射、材料声能衰减、熔核有效覆盖面积等有关[9],P1、P2可推导为

P1=(1-ε)t1t2P0e-2α1(d1-δ)

(1)

P2=εt1t2P0e-2α2(d1+d2-2δ)

(2)

式中:t1,t2为超声波由耦合层入射到点焊接头和由点焊接头入射到耦合层中的透射系数;α1,α2为超声波在母材和熔核中的传播衰减系数;d1,d2为两层板的板厚;δ为点焊接头的压痕深度。

虽然由机械加工的食品品种在改革开放之初还较为单一,但机械化已经为食品工业发展过程中科技与食品生产相结合奠定基础。

ε可表示为

(3)

所有熔核边缘阵元确定后,提取每个阵元的相控阵超声特征信号,结合熔核内阵元,熔核截面面积S可表示为

S=nA+A∑εi

(4)

式中:n为熔核内阵元数;A为单阵元有效覆盖面积;εi为处于熔核边缘第i个阵元的熔核截面面积占比(i=0,1,2,…)。

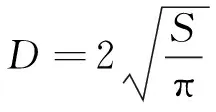

因此,熔核直径D可表示为

(5)

2 检测试验

2.1 试验对象

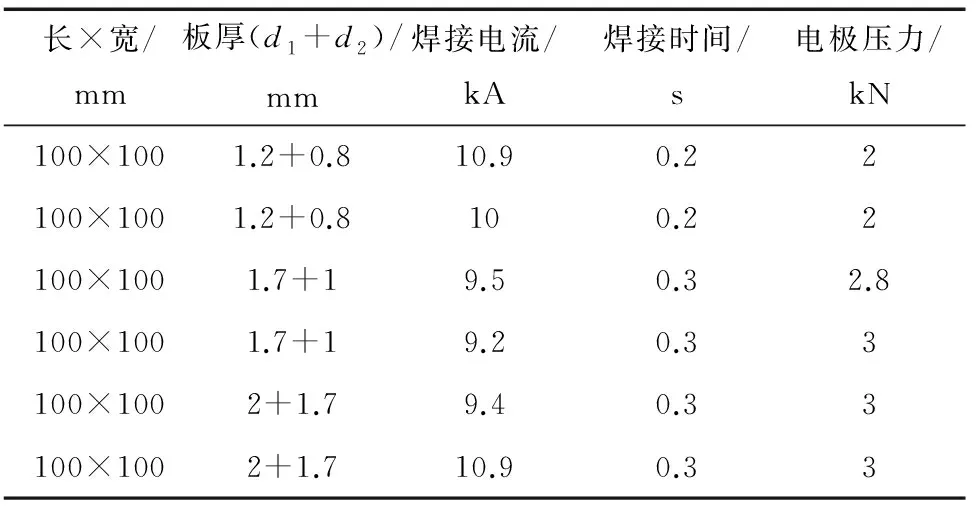

试验对象为双层不等厚薄板电阻点焊接头试件,薄板材料为车身常用的DP 590双相钢,试件尺寸与焊接参数如表1所示。采用DN-35kVA型气动交流固定式点焊机与铬锆铜锥面电极完成电阻点焊加工。

表1 试件尺寸与焊接参数

2.2 相控阵超声检测

采用Zetec Dynaray Lite型相控阵超声探伤仪进行手动电阻点焊超声检测,显示方式为C扫描+A扫描,相控阵超声探头晶片阵列为矩形分布式面阵。探头参数为:中心频率,15 MHz;阵元数,8×8;

阵元间距,1 mm;阵元尺寸(长×宽),0.9 mm×0.9 mm。同时匹配直径为15 mm的圆柱体楔块。检测前需对试件进行表面清理,探头应完全覆盖焊点。试件材料中声速为5 820 m·s-1,增益设置为25 dB,A扫描检测范围为12 mm,应保证至少有3次熔核反射回波。

2.3 金相检验

金相检验用于标定熔核的几何尺寸,验证熔核直径超声定量化评估结果的可靠性与精度。金相检验采用标准流程,用线切割法将焊好的点焊接头沿熔核中心线切开,通过线研磨、抛光、腐蚀、超声波清洗、表面吹干、显微镜观察等一系列操作步骤获取金相图像。腐蚀剂为4%的硝酸酒精,根据腐蚀效果腐蚀8~12 s不等,采用低倍镜观察熔核的形貌和尺寸,并利用Image-Pro Plus软件计算熔核直径。

3 结果与讨论

3.1 熔核边缘阵元相控阵超声信号分析

处于熔核边缘阵元的相控阵超声信号如图5所示,共有5种情况,图中左侧为矩形阵列的相控阵超声C扫描图像,右侧为对应单阵元的A扫描信号。

图5 熔核边缘阵元相控阵超声特征信号

如图5(a),(b)所示,当点焊接头边缘部分表面压痕较小或压痕均匀过渡时,超声A扫描信号中会出现明显的单层板底面回波和熔核底面回波。图5(a)中P1>P2,表示此阵元声束覆盖单层板(未熔化区)的有效面积不小于熔核(熔化区);图5(b)中P1 如图5(c)所示,当点焊接头边缘部分表面压痕较深时,由于耦合层与点焊接头金属声学性能差异较大,超声A扫描信号中会出现明显的耦合层回波,单层板第一次和第二次反射回波会被耦合层反射回波覆盖,无法识别。因此,需根据回波声程判断单层板的第三次反射回波,其回波声压幅值可用P3表示。 如5(d)所示,当熔核边缘存在气孔、未焊透等缺陷时,单层板回波序列中会出现幅值先增大再减小的现象[10],具体表现为P1 如图5(e)所示,当点焊接头边缘部分表面压痕存在小凸起或不规则形貌时,超声波的反射与透射方向会发生较大程度的改变,导致探头阵元接收到的回波声能较小,甚至无法有效接收这一部分超声回波信号。因此,此时的超声A扫信号无明显结构回波,或回波幅值极小,无法与噪声区分。 如图5所示的情况一,二的熔核截面面积占比ε可由式(3)计算。情况三需根据回波声程确定单层板的第三次反射回波声压幅值P3,进而结合熔核第一次反射回波声压幅值P2计算熔核截面面积占比[9],则有 P3=(1-ε)(-r)2t1t2P0e-6α1(d1-δ) (6) (7) 式中:r为超声波由耦合层入射到点焊接头的反射系数。 反射系数r可表示为 (8) 式中:Z1,Z2分别为耦合介质与薄板母材介质的声阻抗(声阻抗为介质的密度与声速的乘积)。 由于点焊接头中单层板为致密的锻造组织,熔核为晶粒粗大的铸造组织,超声波在两者中的衰减差异明显,可由电磁声谐振法计算α1和α2,其计算值分别为0.008 mm-1和0.073 mm-1。 情况四,五中无法利用回波幅值计算熔核截面面积占比ε。由于缺陷存在于熔核内部,熔核直径包含了缺陷部分的尺寸,因此情况四的熔核截面面积占比ε=1。情况五的熔核处于点焊接头边缘,且其表面压痕存在小凸起或不规则形貌,一般认为熔核直径略小于点焊接头表面压痕直径[1],因此熔核截面面积占比ε可根据压痕深度确定,当压痕深度≤0.1 mm,为0.1~0.2 mm,>0.2 mm时分别取1,0.9,0.8。 通过相控阵超声信号确定的1号试件熔核截面面积评估结果如图6所示,每个阵元下方数字代表熔核截面面积占比ε。根据式(4)可计算出熔核截面面积S=32.05 mm2,其中单阵元有效覆盖面积A=1 mm2,然后根据式(5)即可计算出熔核直径D=6.39 mm。 图6 1号试件熔核截面面积评估结果 6组试件电阻点焊熔核直径的相控阵超声检测与金相检验结果对比如表2所示,其金相检验结果如图7所示。6组试件点焊接头压痕均较为明显,超声检测结果与金相检验结果误差较小,6组试件熔核直径检测相对误差均小于5%,说明基于相控阵超声的电阻点焊熔核直径评估方法可靠,且精度较高。 图7 试件的金相检验结果 表2 试件相控阵超声检测与金相检验结果对比 针对DP 590双相钢的不等厚双层薄板电阻点焊接头的检测难题,提出了一种电阻点焊熔核直径超声定量化评估方法,并通过试验得出以下结论。 (1) 电阻点焊熔核边缘阵元的超声信号可分为五大类,根据信号特征值可计算单阵元有效覆盖面积内熔核截面的面积占比。 (2) 6组点焊试件熔核直径的相控阵超声检测与金相检验结果相对误差小于5%,说明该超声定量化评估方法有效且精度较高。 (3) 该方法可应用于表面压痕较深或不规则的点焊接头熔核直径的精确测量。3.2 熔核直径定量化评估

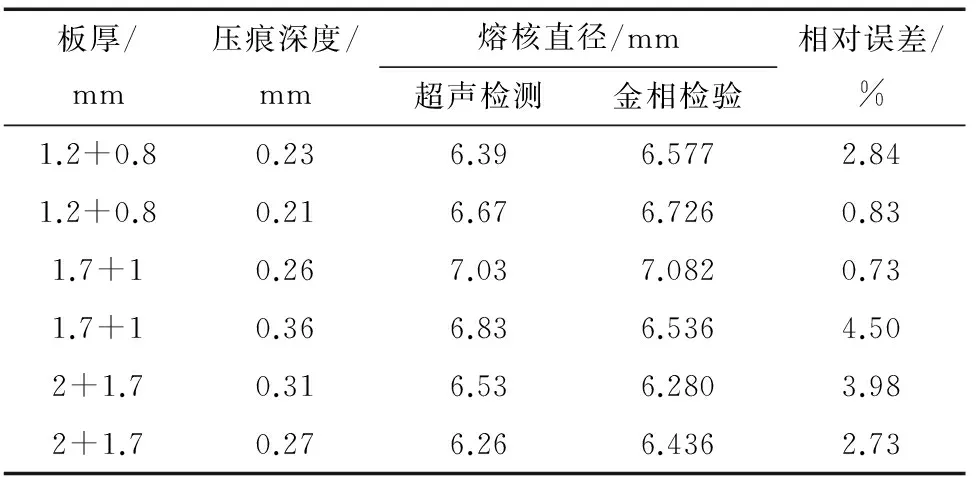

3.3 可靠性验证

4 结语