第二脉冲电流对TRIP 980钢板电阻点焊接头显微组织和力学性能的影响

王 涛 张 梅 刘仁东 卢 林 张 亮 吴文恒

(1.上海材料研究所上海3D打印材料工程技术研究中心,上海 200437;2.上海大学材料科学与工程学院,上海 200444;3.鞍钢技术中心,辽宁 鞍山 114001)

相变诱发塑性(transformation induced plasticity, TRIP)钢具有高的强塑积和优异的成形性能,被认为是最具发展潜力的新一代高强度汽车用钢[1],已广泛应用于汽车制造业[2-3],强度高于1 000 MPa的高强度TRIP钢的应用也日趋广泛[4]。

电阻点焊具有成本低、效率高等优点,是汽车结构件的主要焊接工艺[5-7]。然而,高强度TRIP钢通常其碳、硅、锰等元素的含量较高,点焊接头的熔核凝固时易形成成分偏析和缩孔等缺陷,且会增大碳当量,导致点焊接头发生界面断裂,显著降低焊接接头的强度[8]。可见,采用合理的点焊工艺以消除熔核缺陷、改善熔核的显微组织,对提高TRIP钢点焊接头的力学性能具有重要意义。点焊时,延长电极保压时间可消除熔核的凝固缩松、提高点焊接头的力学性能[9]。此外,多脉冲工艺也可有效改善熔核的显微组织[10]。但关于采用多脉冲工艺焊接高强度TRIP钢的报道还比较少,并且多脉冲工艺对熔核凝固过程及点焊接头显微组织影响的相关研究也不完善。因此,本文采用多脉冲工艺对980 MPa级TRIP980钢板进行了焊接,研究了多脉冲工艺第二脉冲电流对点焊接头显微组织和力学性能的影响,旨在为制定TRIP980钢板点焊工艺和研究点焊接头性能提供参考。

1 试验材料与方法

试验材料为鞍钢提供的1.5 mm厚980 MPa级TRIP980钢板,其化学成分和碳当量(CE)列于表1。碳当量按式(1)计算[11]。根据碳当量判断,试验用TRIP980钢板的焊接难度较大[12]。

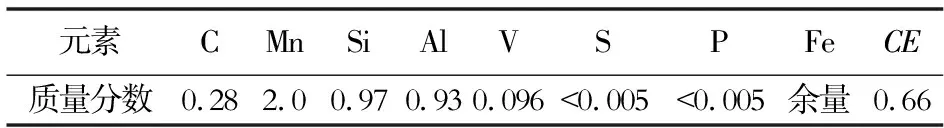

表1 试验用TRIP980钢板的化学成分(质量分数)

CE(IIW)=%C+%Mn/6+(%Cr+%Mo+

%V)/5+(%Cu+%Ni)/15

(1)

用于点焊试验的试样尺寸根据GB/T 15111—1994确定,为100 mm×30 mm,试样纵向平行于轧制方向,搭接焊接。点焊设备为BTD-260点焊机。电极材料为Cr-Zr-Cu,直径20 mm,端面为平面,直径6 mm。点焊工艺参数如表2所示,工艺A为仅施加一个电流脉冲的单脉冲工艺,工艺B、C和D为施加两个电流脉冲的多脉冲工艺,多脉冲工艺中第一电流脉冲与工艺A相同,第一电流脉冲与第二电流脉冲之间设定30 cyc的间歇时间。

表2 电阻点焊工艺参数

选择点焊时未发生飞溅的试样进行显微组织分析及力学性能测试。点焊接头的金相试样采用两种方法腐蚀:观察熔核晶粒的试样用过饱和苦味酸溶液腐蚀;观察点焊接头显微组织的试样用体积分数为4%的硝酸酒精溶液腐蚀。采用VHX-600超景深光学显微镜观察点焊接头的截面形貌,采用Appollo300场发射扫描电镜(FG-SEM)和JEOL JEM-2010F场发射透射电镜(TEM)表征点焊接头的显微组织。

采用MH-3维氏硬度计测定点焊接头母材、热影响区及熔核的硬度,试验力为0.3 kg,热影响区和熔核边缘的测试点间距为150 μm,熔核内测试点间距为300 μm。

拉剪试验在微机控制的CMT 5105电子万能试验机上进行,夹头运动速度为5 mm/min,测定点焊接头的最大拉剪强度。拉剪试验后,用HITACHI SU1510钨灯丝扫描电镜观察拉剪试样的断口形貌。

2 试验结果与分析

2.1 显微组织

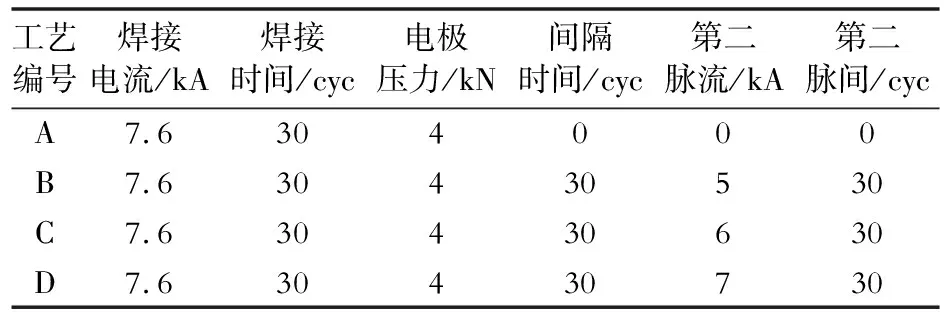

采用不同点焊工艺焊接的TRIP980钢板点焊接头截面的宏观形貌如图1所示。由图1可知,采用工艺A和B焊接的接头仅有单一的熔核(图1(a)和1(b)),而采用工艺C和工艺D焊接的接头除第一熔核外还有第二熔核(图1(c)和1(d)),并且第二熔核尺寸随着第二脉冲电流的增加而增大。采用工艺A、B、C和D焊接的接头的第一熔核直径分别为7.66、7.63、7.58、7.56 mm。由此可见,多脉冲工艺的第二脉冲电流对第一熔核直径没有明显影响。

此外,采用工艺A和D焊接的接头的熔核中心存在缩孔(图1(a)和1(d)),采用工艺B和C焊接的接头的熔核无缩孔(图1(b)和1(c)),表明施加较小的第二脉冲电流可避免缩孔的形成,而较大的第二脉冲电流会导致缩孔再次出现。

图1 采用单脉冲和多脉冲工艺电阻点焊的TRIP980钢板焊接接头截面的宏观形貌

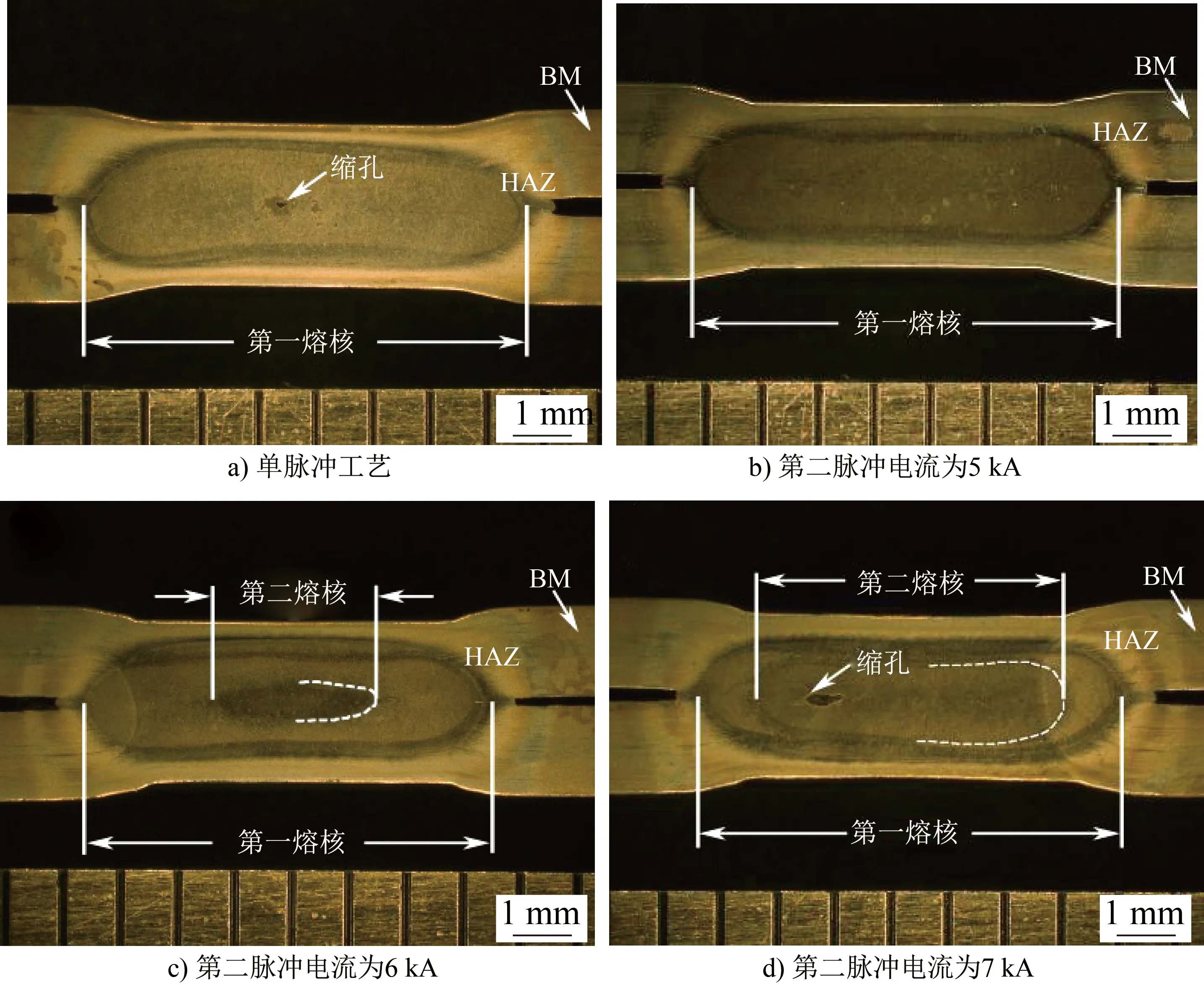

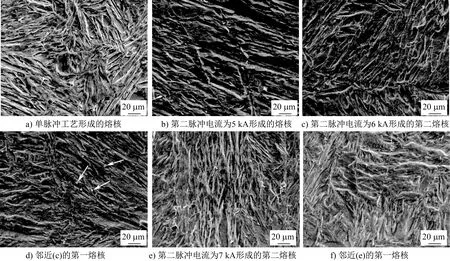

采用不同工艺焊接的点焊接头熔合中心线附近的显微组织如图2所示。采用单脉冲工艺(工艺A)焊接,接头熔核树枝晶生长方向与熔合中心线几乎垂直,在树枝晶的间隙处形成缩孔(图2(a))。采用多脉冲工艺焊接,第二脉冲电流较小时(工艺B),熔核中心少量树枝晶的生长方向与熔合中心线不垂直(图2(b)虚线框内),据此可判断,熔核凝固后期传热方向发生了改变;采用工艺C焊接,熔合中心线附近的晶粒由树枝晶向等轴晶过渡(图2(c)虚线框内),表明重熔形成的焊核内过冷度明显降低。进一步增大第二脉冲电流时(工艺D),熔核中心的晶粒又转变为树枝晶,且在树枝晶间隙再次形成缩孔(图2(d)),可见熔核在凝固后期仍有较大的过冷度。

结合图1和图2分析了单脉冲工艺和多脉冲工艺对熔核凝固过程的影响。采用单脉冲工艺(工艺A)焊接时,接头熔核内金属液逐渐冷却导致流动性降低,同时快速生长的树枝晶将金属液分隔并阻碍金属液流动,导致熔合中心线附近形成缩孔。采用多脉冲工艺焊接时,由于施加了5 kA的第二脉冲电流(工艺B),再次产生的电阻热降低了熔核中心的过冷度,导致传热方向发生改变从而影响凝固后期树枝晶的生长方向,同时熔核中心冷却速度的降低使树枝晶间隙得到金属液的有效补充,避免了缩孔的形成;第二脉冲电流增大至6 kA时(工艺C),接头熔核中心局部重熔成为第二熔核,重熔区周围的热影响区使过冷度进一步降低,避免了缩孔的形成,同时第二熔核凝固后形成了少量等轴晶;将第二脉冲电流增加至7 kA时(工艺D),熔核重熔区显著扩大,导致其周围的热影响区明显缩小,减弱了对第二熔核的保温作用,第二熔核内树枝晶在焊接后快速生长,最终形成与采用单脉冲工艺(工艺A)焊接的接头相似的缩孔。

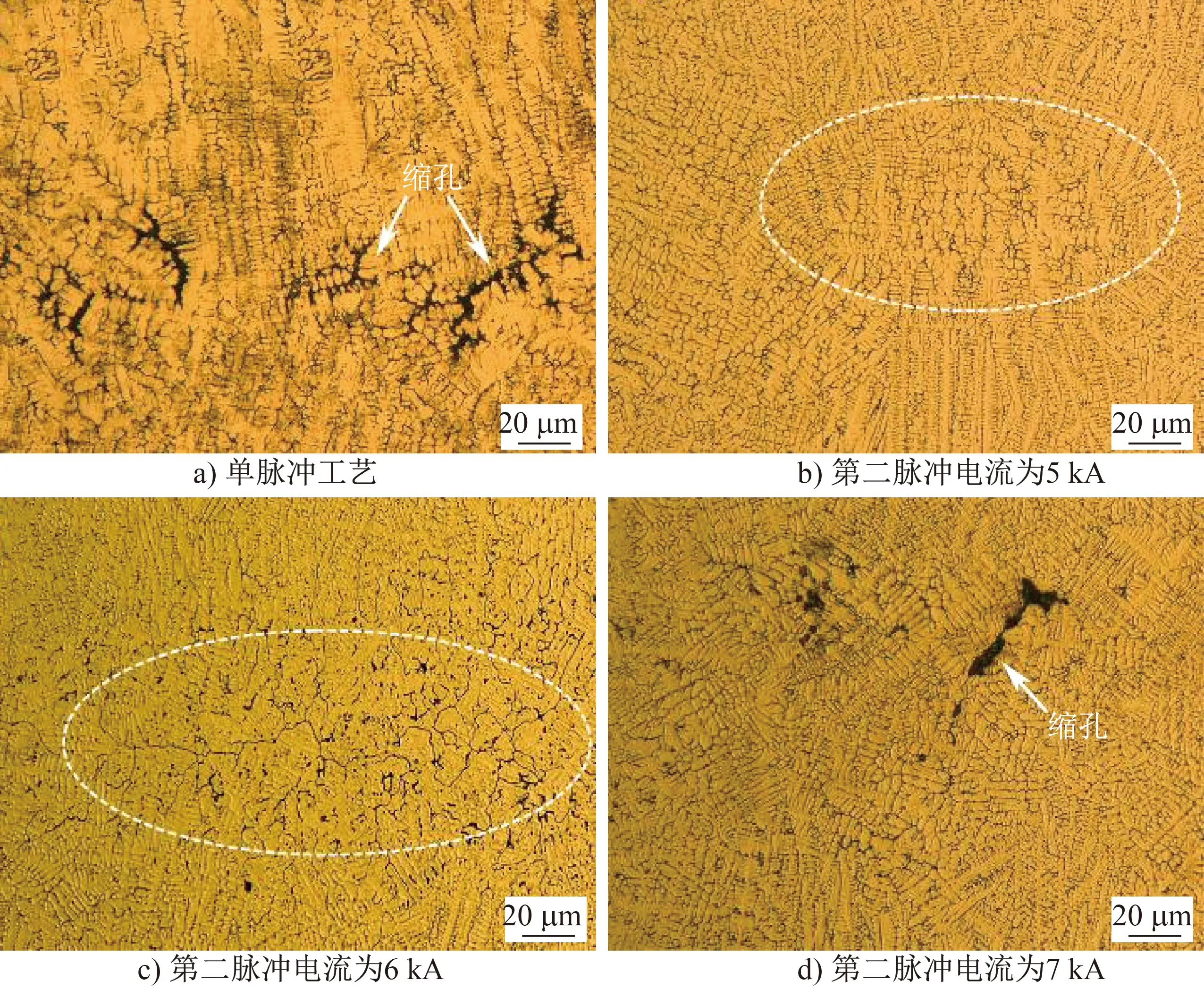

图3为采用不同工艺点焊的接头熔核的显微组织。由图3(a、c、e)可知,采用单脉冲和多脉冲工艺焊接的接头的熔核组织均主要为板条马氏体。

图2 采用单脉冲和多脉冲工艺电阻点焊接头熔合中心线附近的显微组织

值得注意的是,采用工艺C焊接的接头第二熔核附近有少量碳化物析出(如图3(d)中箭头所示),表明重熔区周围发生了明显的回火。然而,用工艺D焊接的接头第二熔核附近几乎无碳化物析出(图3(f))。这是由于采用工艺D焊接的接头重熔区的热影响区减小,使第二熔核的保温时间缩短,导致邻近第二熔核的区域冷却较快,未经受明显的回火。

图3 采用单脉冲和多脉冲工艺电阻点焊接头熔核的显微组织

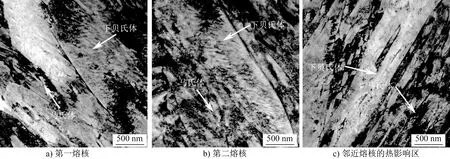

为进一步了解TRIP980钢板点焊接头的显微组织,选用工艺C焊接的接头熔核及其邻近的热影响区进行透射电镜分析,结果如图4所示。可见第一和第二熔核组织主要为板条马氏体,还有贝氏体,下贝氏体板条较宽,内部有与板条生长方向呈近60°夹角并且平行排列的细小条状碳化物(图4(a)和4(b))。此外,邻近熔核的热影响区与熔核的显微组织相同,均为板条马氏体和下贝氏体(图4(c))。

图4 采用第二脉冲电流为6 kA的多脉冲工艺电阻点焊接头熔核及其邻近的热影响区的显微组织

3 力学性能

3.1 显微硬度

不同工艺点焊的TRIP980钢板接头的显微硬度测试方向和截面硬度分布如图5所示。采用工艺A、B、C和D焊接的接头的熔核的平均硬度分别为548、539、525和523 HV0.3,这表明工艺C和D的第二脉冲电流导致的回火使熔核的平均硬度降低了14~25 HV0.3。值得注意的是,与工艺A、B和C相比,采用工艺D焊接的接头热影响区宽度明显增大,可见施加较大(7 kA)的第二脉冲电流可使点焊接头热影响区的宽度二次增大。

图5 采用单脉冲和多脉冲工艺焊接的TRIP980钢板点焊接头的截面硬度分布

3.2 拉剪试验

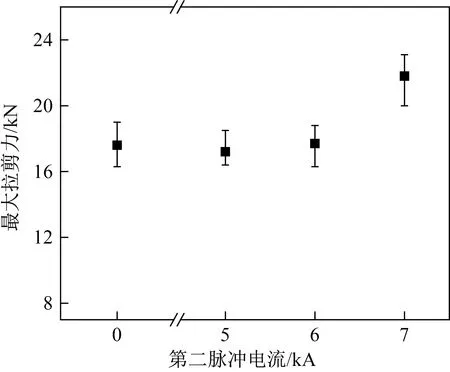

TRIP980钢板点焊接头的最大拉剪力随第二脉冲电流的变化如图6所示。点焊接头的拉剪强度主要取决于熔核直径,熔核直径越大,点焊接头能承受的拉剪载荷越大[13-14]。本文试验中,不同工艺点焊的接头的熔核直径大致相同,但与采用工艺A、B和C点焊的接头相比,采用工艺D焊接的点焊接头的最大拉剪力明显增大。其原因为,工艺D较大的第二脉冲电流(7 kA)产生的电阻热使点焊接头热影响区宽度再次增大,同时邻近熔核的热影响区与熔核的显微组织相同,相当于增加了等效熔核直径,从而提高了点焊接头的拉剪强度。

图6 第二脉冲电流对TRIP980钢板点焊接头最大拉剪力的影响

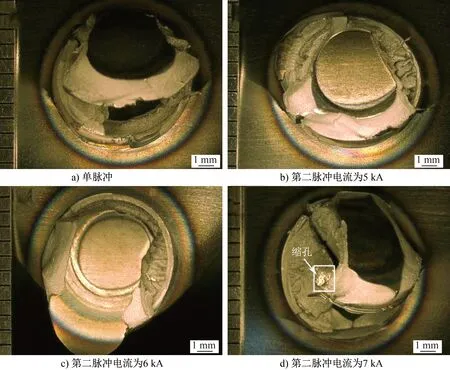

TRIP980钢板点焊接头拉剪试样断口的宏观形貌如图7所示。所有拉剪试样的断裂模式均为熔核局部撕裂。由此可见,采用不同工艺点焊的TRIP980钢板焊接接头的质量良好。点焊接头最先开裂的区域均为熔核周围的热影响区,随后裂纹沿熔核扩展导致其局部撕裂。此外,采用工艺D焊接的接头熔核局部撕裂后可观察到缩孔(图7(d)),这表明拉剪载荷可导致熔核在缩孔处开裂。

图7 采用单脉冲和多脉冲工艺点焊的接头拉剪试验试样断口的宏观形貌

图8为TRIP980钢板点焊接头拉剪试样断口的SEM照片。图8(a)为采用工艺C焊接的接头熔核外侧热影响区的断口形貌,有大量韧窝,塑性断裂特征明显;图8(b)为该熔核局部撕裂的形貌,韧窝和解理并存,表明高硬度的熔核断裂为塑性与脆性混合的断裂模式,这与其板条马氏体和下贝氏体组织有关,下贝氏体塑性较好,能与板条马氏体协调变形,阻碍脆性断裂的发生[15-16]。此外,采用工艺D焊接的接头第二熔核中心缩孔处(图8(c))树枝晶完整,未发生变形和断裂,据此可以断定,缩孔会成为熔核形变时的裂纹源并加速裂纹扩展,消除熔核的缩孔形成致密的组织有助于改善点焊接头的力学性能。

图8 拉剪试样不同区域断口的微观形貌

4 结论

(1)采用单脉冲和多脉冲工艺对TRIP980钢板进行电阻点焊时,在多脉冲工艺点焊过程中施加较小的第二脉冲电流(5或6 kA)可避免焊接接头熔核中心形成缩孔。

(2)采用单脉冲和多脉冲工艺电阻点焊的接头熔核组织均主要为板条马氏体和下贝氏体,施加6和7 kA第二脉冲电流会使熔核中心重熔形成第二熔核,并导致第一熔核回火,从而硬度小幅度降低。

(3)采用不同工艺电阻点焊的接头拉剪试样的断裂均为熔核局部撕裂,施加较大(7 kA)的第二脉冲电流可增加点焊接头热影响区的宽度,提高接头的拉剪强度。