钼含量对含铌微合金钢组织的影响

程 汉 熊辉辉 张恒华

(上海大学材料科学与工程学院,上海 200444)

微合金钢是含微量合金元素的普通低碳钢,具有良好的成形性能和焊接性能,多应用于汽车、建筑等行业[1-3]。铌、钛和钒是应用较多的微合金化元素,不仅可以细化晶粒,延缓再结晶,还能细化碳化物、碳氮化物等析出相,从而改善钢的力学性能[4-5]。

目前,主要通过细晶强化和沉淀强化来提高微合金钢的强度[6]。为达到这一目的,国内外研究者常采用微合金化的方法并结合热处理工艺来细化晶粒和获得纳米级碳化物。铌是最重要的微合金化元素之一,其高温下未溶的碳化物可明显阻止奥氏体晶粒长大,而固溶的铌及形变诱导析出的细小碳化物可显著阻止形变奥氏体的再结晶,从而确保未再结晶控制轧制工艺的实施,以及在γ→α相变中析出微细碳化物颗粒而产生显著的沉淀强化效果。然而,NbC在铁素体中的固溶度略小[7],它们的析出难以精确控制,且得到的细晶强化与沉淀强化效果很有限,因而铌的沉淀强化作用并未得到充分的利用。

有研究表明[8],在含铌微合金钢中添加钼能降低NbC与铁素体基体间的界面能,使NbC更易形核析出。在钢中添加适量的钼可与铌形成复合碳化物,其分布更加弥散,进而改善力学性能,可充分发挥铌的强化作用。如张正延等[9]研究了铌、钼复合添加对碳化物析出与组织的影响,发现铌钼钢具有更好的析出强化效果;Pan等[10]研究了铌和铌钼微合金化对温轧中锰钢组织的影响,发现钼的添加可在不降低延展性的情况下提高钢的强度。但上述均是在热变形的条件下研究了铌钼复合添加对钢组织的影响,而在未变形情况下的相关研究较少。本文研究了钼的添加对含铌微合金钢等温退火组织的影响及其机制。

1 试验材料与方法

试验材料为高真空电弧炉熔炼的纽扣型铸锭(简称纽扣锭),纽扣锭质量约80 g。为了研究钼含量对铌微合金化钢的组织及碳化物析出的影响,设计了2种不同钼含量(0.15%、0.25%,质量分数,下同)的试验钢,并用移动式直读光谱仪PMI-MASTER PRO对纽扣锭进行了成分分析,结果如表1所示。

表1 试验钢的化学成分(质量分数)

熔炼后分别对以上3种不同成分的纽扣锭试样进行如图1所示的热处理,先将试样加热至1 200 ℃保温60 min,以完全固溶铌、钼等微合金元素,然后再空冷至700 ℃,并分别保温不同的时间(5、60和120 min)使钢中碳化物析出以及铁素体转变,最后空冷至室温。

图1 等温退火工艺

在经不同热处理的纽扣锭上截取金相试样,尺寸为10 mm×10 mm×10 mm,试样磨制后用体积分数为4%的硝酸酒精溶液腐蚀,在尼康LV150光学显微镜和JSM-6700F型扫描电镜下观察。

采用Zeiss Sigma500热场发射扫描电镜进行电子背散射衍射(EBSD)分析,空间分辨率0.05 μm,扫描区域为200 μm×200 μm,步长0.8 μm。试样尺寸12 mm×12 mm×12 mm,先经机械抛光,然后进行电解抛光。电解抛光液成分为70%酒精+20%高氯酸+10%甘油(体积分数),电压13 eV,电流2 A,电抛光时间30 s。

采用经700 ℃等温退火60 min的3种含Nb微合金钢金相试样制备碳膜复型试样,用TecnaiFF20型场发射高分辨透射电子显微镜检测碳膜复型试样的析出相形貌,并用附带的能谱仪测定析出相粒子的成分。

2 试验结果与分析

2.1 微观组织

2.1.1 光学显微组织

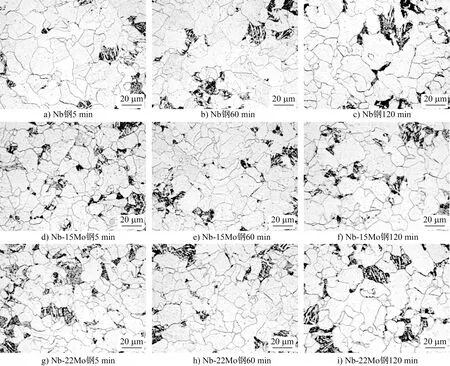

图2为试验钢的光学显微组织。可见,所有钢的组织均为大量的铁素体和少量珠光体。对比发现,Nb-15Mo钢和Nb-22Mo钢的晶粒均较铌钢的细小,随着退火时间的延长,3种钢的晶粒均发生一定的粗化。另外,随着钼含量的升高,钢中珠光体含量也明显增加,且更加细小。其原因是,钼能抑制先共析铁素体转变,从而使更多的原奥氏体向硬度更高的珠光体转变,同时钼细化碳化物的作用导致珠光体更加细小。

为了定量地比较3种钢等温退火不同时间后的晶粒大小,采用面积法统计铁素体晶粒尺寸,分别统计8幅照片后取平均值,结果如图3所示。

图2 700 ℃等温退火不同时间的未添加和添加不同量钼的含铌微合金钢的显微组织

图3 700 ℃等温退火不同时间的未添加和添加不同量钼的含铌微合金钢的铁素体晶粒尺寸

图3表明,与Nb钢相比,两种铌钼复合微合金化钢的铁素体晶粒更加细小。对于Nb钢,随着退火时间的延长,组织发生不同程度的粗化。然而添加钼的钢组织的粗化没有未添加钼的钢明显,这与上述光学显微镜观察的结果比较一致。

2.1.2 扫描电镜分析

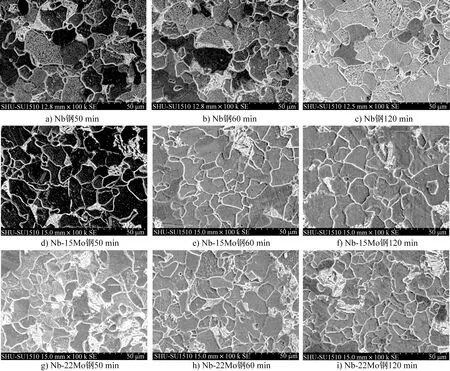

图4为3种钢的SEM图,其中深色区域是铁素体,白色区域是珠光体。可以看出,3种钢的组织均由铁素体和珠光体组成,且铁素体的晶粒大小变化趋势与光学显微镜分析的结果基本一致,即铁素体晶粒尺寸随着钼含量的增加而减小,但随着等温退火时间的延长发生一定的粗化。

2.1.3 电子背散射衍射分析

图5为3种试验钢经等温退火5 min后的EBSD图。通过EBSD统计得出Nb钢、Nb-15Mo钢、Nb-22Mo钢退火5 min后的有效晶粒尺寸分别为13.18、11.72和11.17 μm。可见,随着钼含量的增多,铁素体晶粒更加细小。

图4 700 ℃等温退火不同时间的未添加和添加不同量钼的含铌微合金钢的SEM图像

图5 700 ℃等温退火5 min的3种试验钢的EBSD图

由上述试验结果可知,钼的添加可使含铌微合金钢的铁素体晶粒明显细化。原因是,钼能细化碳化物,在奥氏体向铁素体转变的过程中及退火过程中析出的含铌碳化物能有效钉扎铁素体晶界,阻碍晶粒长大。有关研究表明[11-12],钼的碳化物在基体中的固溶度较高,一般不单独形成碳化钼,而是伴随铌的碳化物一同析出,形成复合碳化物,析出的碳化物比碳化铌更加细小、弥散;此外,钼的添加还可降低铁素体与NbC的界面能,增大铁素体的形核率,因此铌钼钢的铁素体晶粒更加细小。

2.2 析出相分析

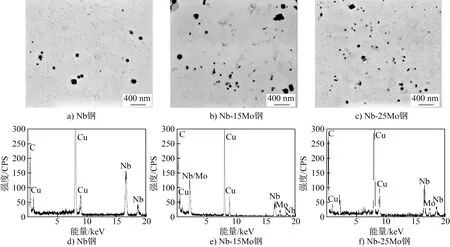

图6为等温退火60 min的3种试验钢中析出相形貌及其EDS能谱分析。图6表明,钼的添加使钢中析出的第二相尺寸更加细小,且铌钼钢中析出相的数量和分布较铌钢更多、更弥散。当钼的质量分数从0.151%增加到0.223%时,析出相更为细小和弥散。

析出相的EDS分析表明,Nb钢中析出相主要含铌和碳,而Nb-15Mo钢和Nb-22Mo钢中析出相除含有铌、碳外,还含有钼,故Nb钢中析出相应为铌的碳化物,而Nb-15Mo钢和Nb-22Mo钢中的析出相应为铌钼复合碳化物。因此,钼进入铌碳化物后,导致第二相尺寸更加细小,分布也更弥散,在铁素体相变过程中能更有效地钉扎晶界,导致铁素体晶粒更加细小,这与上述分析结果比较一致。

图6 700 ℃等温退火60 min的未添加和添加不同量钼的含铌微合金钢的析出相形貌和EDS分析

4 结论

(1)与铌钢相比,铌钼钢的铁素体晶粒更加细小。随着等温退火时间从5 min延长至120 min,铌钢和铌钼钢的晶粒均发生了一定程度的粗化,但钼的添加能抑制铁素体的粗化。

(2)铌钢中加钼后,钢中析出的第二相明显细化,且铌钼钢中析出相的数量和分布较铌钢更多、更弥散。当钼的质量分数从0.151%增加到0.223%时,析出相更为细小和弥散。

——“长三角合金钢材料与制品产业链专刊”前言