声呐浮标电缆自动化表面粗化设备的设计与验证

杨茂祥 陈卫华

(第七一五研究所,杭州,310023)

航空声呐浮标作为一种主要的航空反潜装备,在固定翼反潜巡逻机和反潜直升机上广泛使用。各型声呐浮标在探测或测量时接收的声信号都是以电缆作为传输的介质[1-2]。由于工作环境原因,电缆与声呐浮标其他部件连接处需要进行防水工序,而电缆表面粗化处理是进行电缆防水预处理的重要环节。目前针对电缆粗化处理都是采用砂纸人工粗化方式实现,平均一根电缆需要2 min才能完成,该工序成为了该型产品生产过程的瓶颈之一。本文以工作实际需求为出发点,提出了一种电缆表面粗化处理的自动化设备,模仿人工打磨过程设计了设备方案,并基于PLC编制了设备的运行与控制系统。使用样机对电缆进行打磨,用于提高操作效率,降低人工粗化的不确定因素,提升粗化效果的一致性。

1 技术方案

1.1 电缆的粗化技术要求

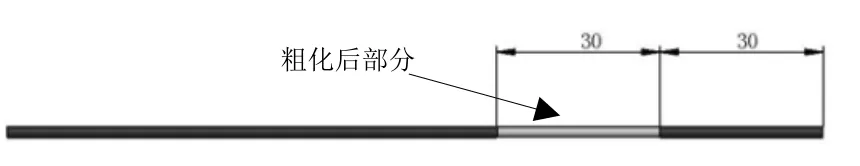

图1为电缆示意图,图中电缆须在距离右侧30 mm处开始粗化,粗化长度30 mm。电缆直径1.8~2.2 mm,要求:0.03 mm<粗化深度<0.1 mm,且粗化后表面无反光。由于电缆直径仅2 mm左右,较柔软,且粗化深度控制较为严格,太浅不能完成粗化效果,太深会对电缆的性能产生不利影响,因此在设计粗化工装与设备时,粗化效果的控制应重点考虑。其次,由于电缆需要完成特定长度的整周粗化,因此,需要设计合理可靠的机构完成特定部分的粗化工作。

图1 电缆示意图

1.2 粗化实现机理选择

人工采用 80目金相砂纸对电缆进行粗化,片状砂纸不易实现自动化,因此将粗化工具优选为一种 80目圆柱形金刚石粗化打磨头。将粗化打磨头安装在旋转主轴上,手持电缆左右移动可完成电缆的线状粗化,依次旋转可完成整周粗化。粗化时,通过控制粗化压力、横向移动速度与主轴速度可调节粗化深度,通过点至线、线至圆周可完成电缆整周的粗化工作。本文选择该方式作为自动化粗化设备研发的基础。

1.3 粗化方案设计

基于1.2节所述的自动化粗化机理,确定设备的整体实施方案,设计自动化机构替代手工的动作与控制,如图2所示。图中,自动化粗化设备主要包括工作台(100)、粗化机构(200)、上粗化定位机构(300)、下粗化定位机构(400)及控制系统(110);粗化机构固定在工作台上,包含了横向运动系统,可完成电缆(10)规定长度由点至线的粗化处理;上粗化定位机构及下粗化定位机构安装在工作台上,可相互配合完成电缆压紧、电缆实时张紧及电缆旋转等功能,配合粗化机构可完成电缆整周的粗化工作。

图2 自动化粗化设备整体方案图

1.4 电气控制系统

1.4.1 系统组成及工作原理

本套控制系统包含硬件及软件部分,硬件主要由PLC、纵向运动步进电机、纵向运动定位传感器、横向运动步进电机、横向运动定位传感器、电动主轴、上下运动气缸、垂直压紧气缸、预拉力施加气缸(4个)组成。控制系统中以PLC为控制器,输入信号由启停开关、气缸电磁开关、定位传感器等组成,完成横向定位、纵向定位、设备启停、电缆压紧、粗化头输送、预压力施加等功能。输出信号由控制变频器、步进电机控制器、蜂鸣器及报警灯等组成。控制结构如图3所示。

图3 PLC控制系统组成

工作中,首先需回原点,此时纵向运动机构与横向运动机构分别运动至左右限位极限传感器,并最终停留在原点传感器位置处。此时,将电缆放置到指定工装位置后,设备启动,吸尘器开关、主轴电机信号打开,上下运动气缸电磁阀关闭、垂直压紧气缸电磁阀打开,预拉力施加气缸电磁阀关闭,纵向运动机构及横向运动机构开始运动,直至电缆粗化完成。粗化完成后,吸尘器开关、主轴电机打开信号关闭,上下运动气缸电磁阀打开、垂直压紧气缸电磁阀关闭,预拉力施加气缸电磁阀打开,纵向运动机构及横向运动机构停止并回原点,准备下一次电缆的粗化处理工作。

1.4.2 硬件选型

(1)PLC控制器

PLC作为核心控制部分,负责采集、分析与处理电磁开关、传感器等输入信号,并输出信号控制步进电机控制器与变频器,以控制机构执行相关动作。PLC主要根据输入输出信号的类型与点数多少选择,本系统中,输入输出点数各 13个,高速脉冲2个,根据上述要求选用相应型号的PLC。

(2)纵向运动步进电机

根据粗化纵向运动要求:可转动长度>20 mm,最大负载为 10 kg,传动形式为齿轮齿条传动,齿轮模数1.5、齿数12。依据上述要求,经计算后选用相应型号的步进电机。

(3)横向运动步进电机

根据粗化横向运动要求:横向粗化长度>50 mm,设计运动长度>150 mm,最大负载为15 kg,传动形式为齿轮齿条传动,齿轮模数1.5、齿数12。经计算,选用相应的步进电机,可完成预定要求。

1.4.3 软件设计

根据功能需求设计基于PLC的自动粗化软件,软件应许可在界面设置粗化过程的基本参数,分为手动与自动模式,可调整粗化速度、粗化长度等参数。基于此设计的软件界面如图4所示。

图4 自动粗化设备软件界面图

对电缆进行粗化时,在打开设备总开关后,如设备报警,经检查无问题后点击报警复位,点击软件上虚拟转扭,切换到手动状态,点击“X轴电源”、“Y轴电源”给横向运动步进电机与纵向运动步进电机供电,点击“X 轴回原点”、“Y 轴回原点”,横向运动机构与纵向运动机构往复运动,找到设备两个轴的原点位置。完成回归原点后,将电缆放置在粗化位置,按动启动按钮,设备开始进行粗化工作,直至粗化完成。

如需要调整粗化长度,可调整软件界面上“X轴定位位置 1”与“X轴定位位置 2”后的数值文本,两个数值之差就是粗化长度。如需调整横向运动机构运动速度,可调整软件界面上的“X轴自动速度”后的数值文本;如需调整纵向运动机构运动速度,可调整软件界面上的“Y轴自动速度”后的数值文本;“Y轴移动距离”用于调整电缆每次滚动的距离,线缆粗化次数用于控制电缆完成整周粗化需要进行多少次完整的横向运动。

2 试验验证

2.1 粗化效果

为了验证本电缆自动化表面粗化设备的正确性,试制了样机,如图5所示。应用本设备对电缆进行了粗化试验,粗化后的电缆如图6所示。粗化效果主要从两方面判断。

图5 自动粗化设备

图6 打磨效果图

第一,电缆粗化完成度。在对 10根电缆进行粗化后,经过判断,所有粗化部分除两端1 mm内,均无遗漏的完成粗化,设备完成了中间28 mm电缆的粗化工作。由于设备软件的设计,纵向运动机构运动时,横向运动机构同步运动,所以电缆两端 1 mm内存在粗化不完整情况,此属正常现象,不影响产品质量。将粗化打磨头的横向移动距离设置为32 mm,则可保证电缆粗化30 mm的粗化长度。

第二,电缆粗化深度。对上述10根电缆进行粗化深度测量,测量结果见表1。数据表明:0.03 mm <电缆粗化的深度<0.1 mm,对其外观进行观察,表面无反光。粗化结果满足生产要求。

表1 粗化后电缆测量结果统计表

2.2 静水压试验

为了验证粗化效果是否符合要求,需要对粗化后的电缆进行灌注,并参照工艺规程进行静水压试验。对上述 10根电缆进行了灌注,灌注后无明显异常,后进行静水压试验,试验后对电缆进行了拉伸扭曲操作,模拟实际工作环境。试验结束后,首先测量电缆绝缘,绝缘全部符合要求;然后剪断电缆,发现粘接良好,电缆内无进水现象。表明使用本设备粗化后电缆的粗糙度满足粘接灌注要求。

3 总结

本文主要对浮标电缆自动粗化设备硬件及软件的设计进行了介绍,并应用设备对 10根电缆样品进行了自动化粗化试验,其粗化完成度及深度均满足生产要求,验证了本设备的有效性和可靠性。但针对过粗的柔性较低的电缆,本设备并不适用。本文电缆自动粗化的实现可为同行提供借鉴意义。